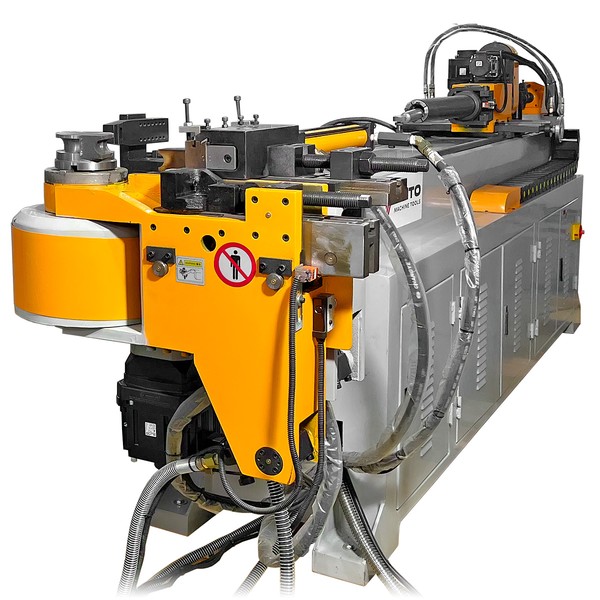

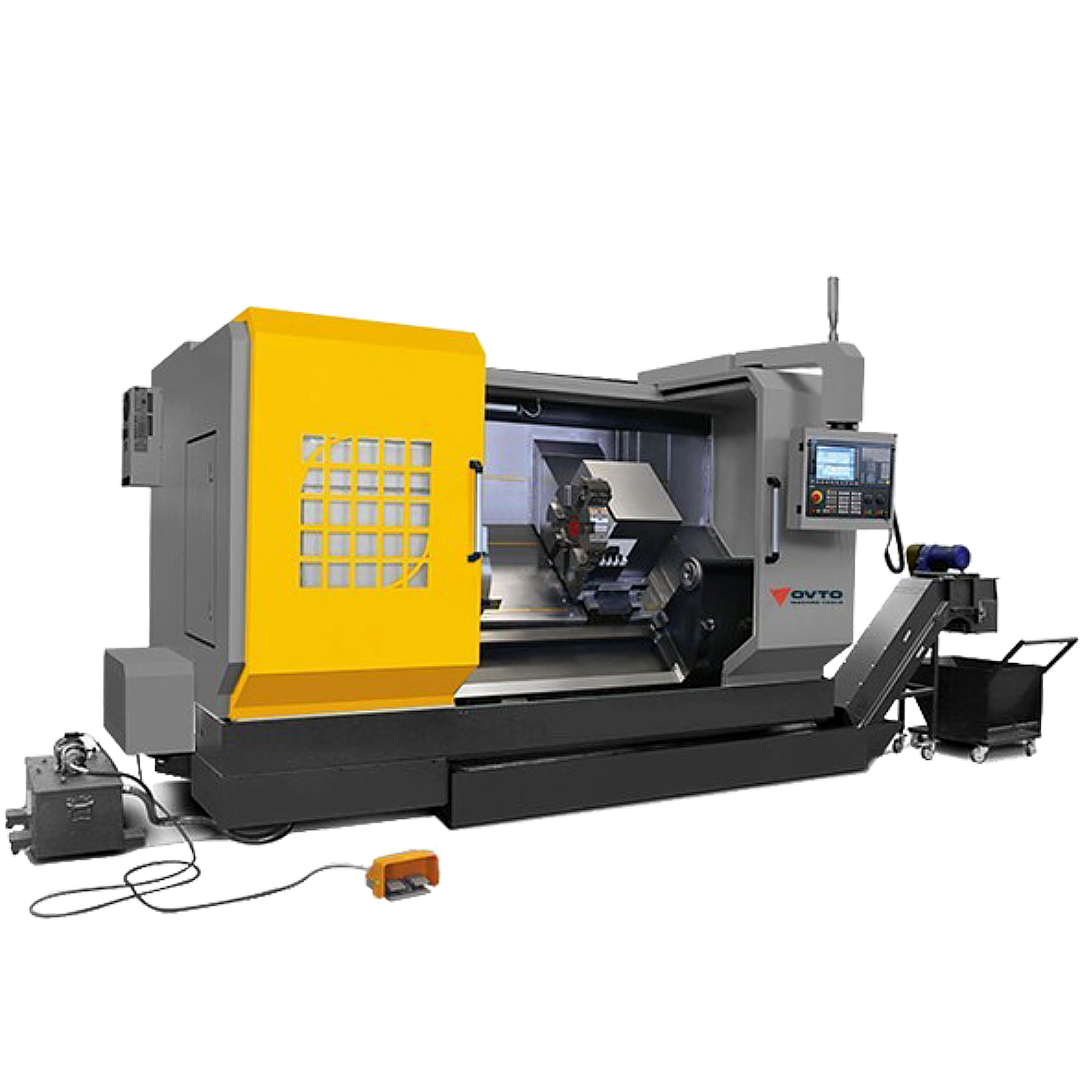

Автоматический гидравлический трубогиб OVTO PBH-50A с ЧПУ

Автоматическая гидравлическая трубогибочная машина PBH-50A предназначена для гибки стальных и цветных труб методом холодного наматывания. Современная система ЧПУ на базе ПЛК с сенсорной панелью обеспечивает интуитивно понятное и удобное управление машиной.

Особенности и преимущества:

- Гидропривод с плавным ходом — обеспечивает стабильную гибку без рывков и деформаций.

- Система ЧПУ на базе ПЛК с сенсорным экраном — позволяет выполнять точную настройку параметров гибки, сохранять до 100 пресетов и быстро переключаться между ними в будущем.

- Высокоточные серводвигатели поворота и подачи трубы Mitsubishi — служат для точного позиционирования заготовки при многоколенной гибке.

- Автоматическая система диагностики ошибок — упрощает обслуживание и повышает надёжность.

- Медленный возврат оправки — чистая гибка без складок, заломов и потери геометрии.

- Инструмент из закалённой стали HRC ≥ 50 — высокая износостойкость, идеален для длительной эксплуатации.

Благодаря продуманной конструкции автоматический гиравлический трубогиб PBH50A идеально подходит как для серийного, так и мелкосерийного производства.

| Диаметр изгибаемой трубы, мм | 50,8 |

| Максимальная толщина стенки изгибаемой трубы, мм | 2,0 |

| Допустимая длина по оправке, мм | 2 100 |

| Радиус гибки, мм | 250 |

| Угол изгиба, град. | 185° |

| Скорость гибки, град/сек | 90° |

| Точность угла гиба, град | ±0,1° |

| Скорость поворота, град/сек | 270° |

| Точность поворота трубы, град | ±0,1° |

| Скорость подачи трубы, мм/сек | 700 |

| Точность подачи трубы, мм | ±0,1 |

| Мощность главного двигателя, кВт | 5,5 |

| Мощность сервомотора поворота трубы, кВт | 0,75 |

| Мощность сервомотора подачи трубы, кВт | 1,00 |

| Габариты (ДxШxВ), мм | 4300x950x1400 |

| Масса, кг | 1 550 |

Стандартная комплектация:

- Машина трубогибочная гидравлическая автоматическая PBH-50A в сборе

- Выносной пульт ЧПУ с сенсорной панелью оператора

- Выносная педаль управления

На машине установлено:

- Электрошкаф управления

- Механизмы подачи и поворота трубы с сервоприводом

- Дроссельный регулятор давления

- Масляный насос

Комплект ЗИП:

- Комплект оснастки для работы с трубой 50.8мм

- Комплект РТИ

- Шприц рычажно-плунжерный

- Набор шестигранных ключей

Документация:

- Руководство по эксплуатации

- Паспорт

- Декларация о соответствии ТР ТС

Дополнительные опции:

- Дополнительный комплект оснастки для работы с трубами другого диаметра

Стандартная комплектация:

- Машина трубогибочная гидравлическая автоматическая PBH-50A в сборе

- Выносной пульт ЧПУ с сенсорной панелью оператора

- Выносная педаль управления

На машине установлено:

- Электрошкаф управления

- Механизмы подачи и поворота трубы с сервоприводом

- Дроссельный регулятор давления

- Масляный насос

Комплект ЗИП:

- Комплект оснастки для работы с трубой 50.8мм

- Комплект РТИ

- Шприц рычажно-плунжерный

- Набор шестигранных ключей

Документация:

- Руководство по эксплуатации

- Паспорт

- Декларация о соответствии ТР ТС

Дополнительные опции:

- Дополнительный комплект оснастки для работы с трубами другого диаметра

СОСТАВ МАШИНЫ

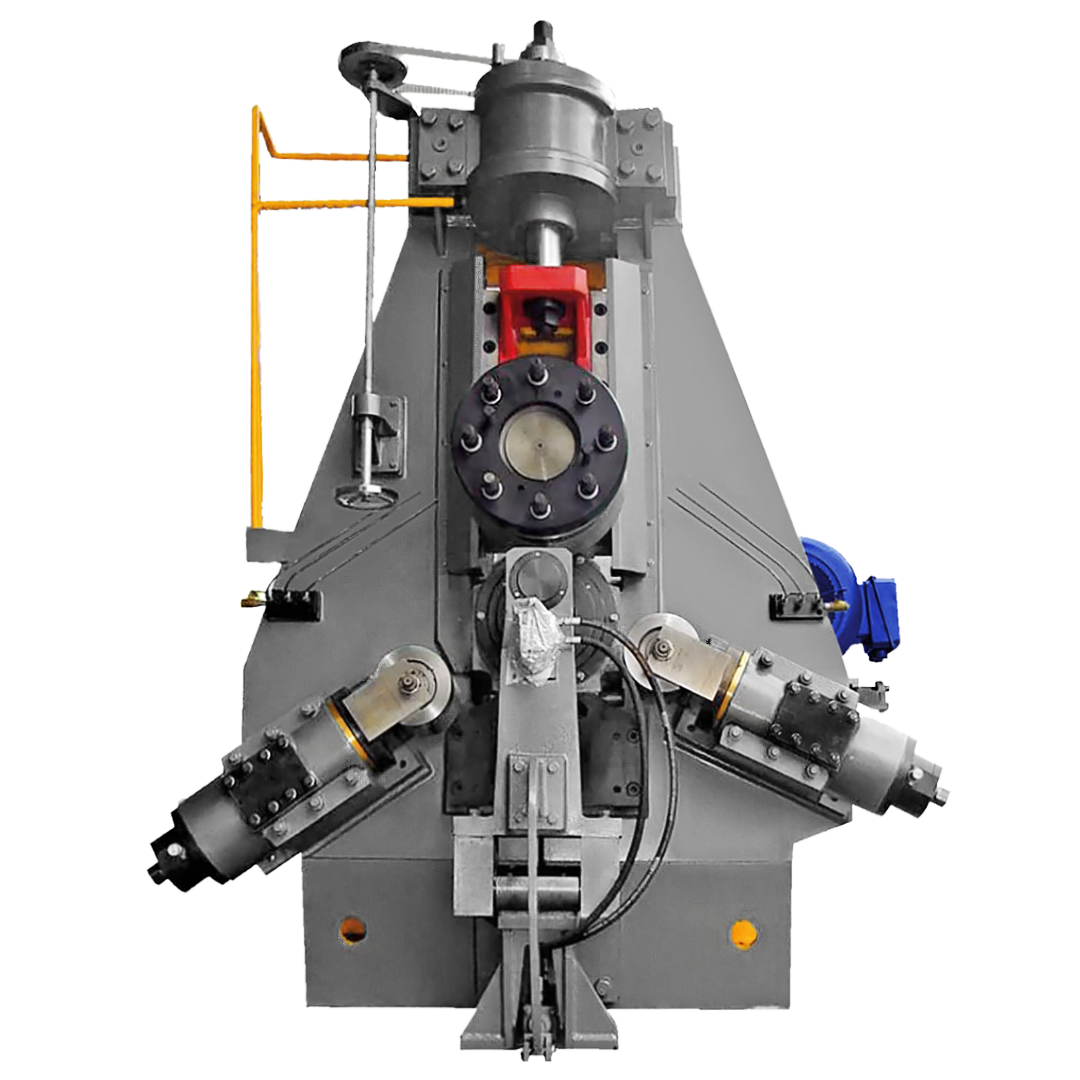

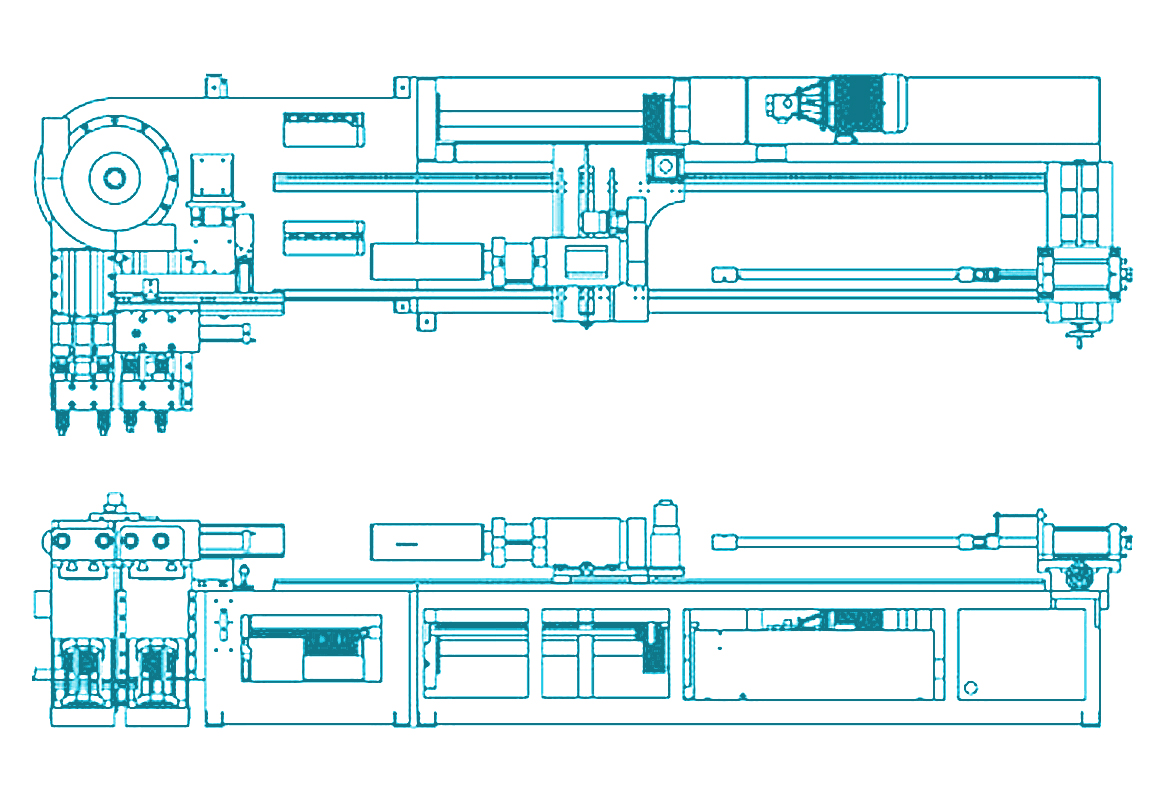

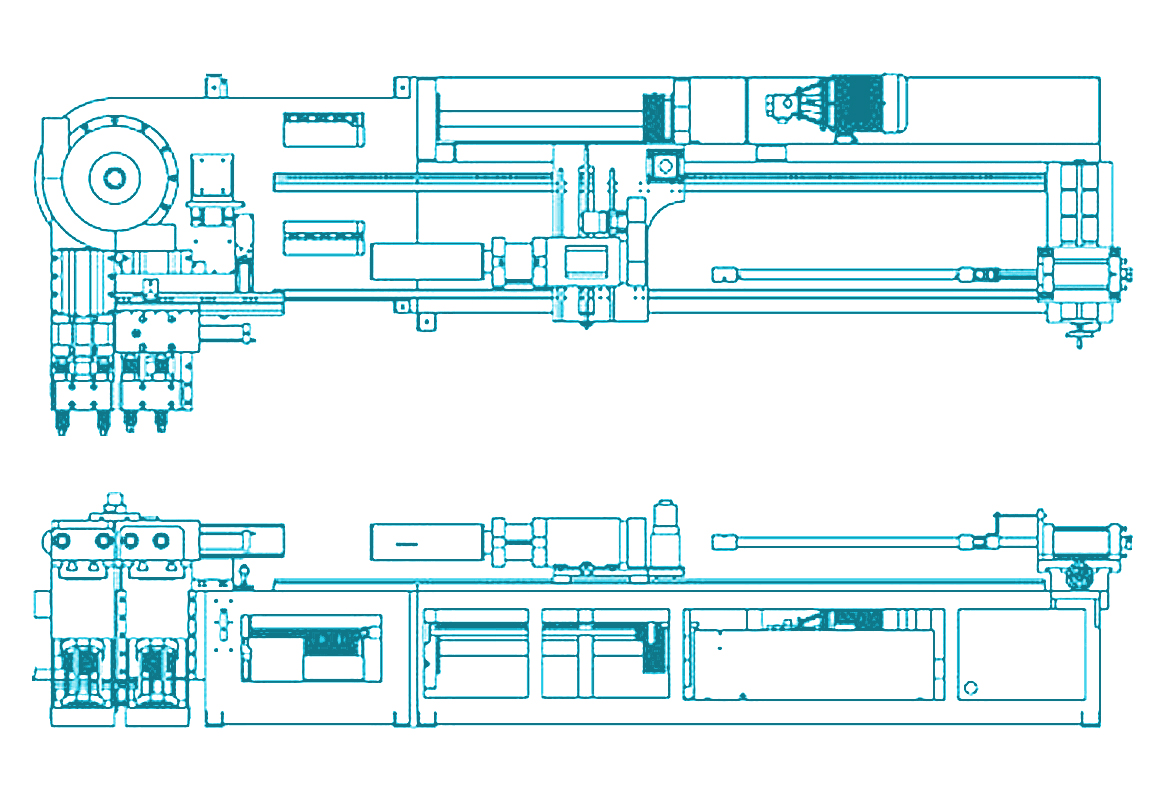

Рис.1 Общий вид машины трубогибочной гидравлической PBH-50A

Рама

Рама является основной частью, на которой установлены все остальные составные части машины. В нижней части рамы за защитным кожухом с дверцами расположены кабели подключения, электрошкаф управления, гидрооборудование и бак, служащий резервуаром для масла.

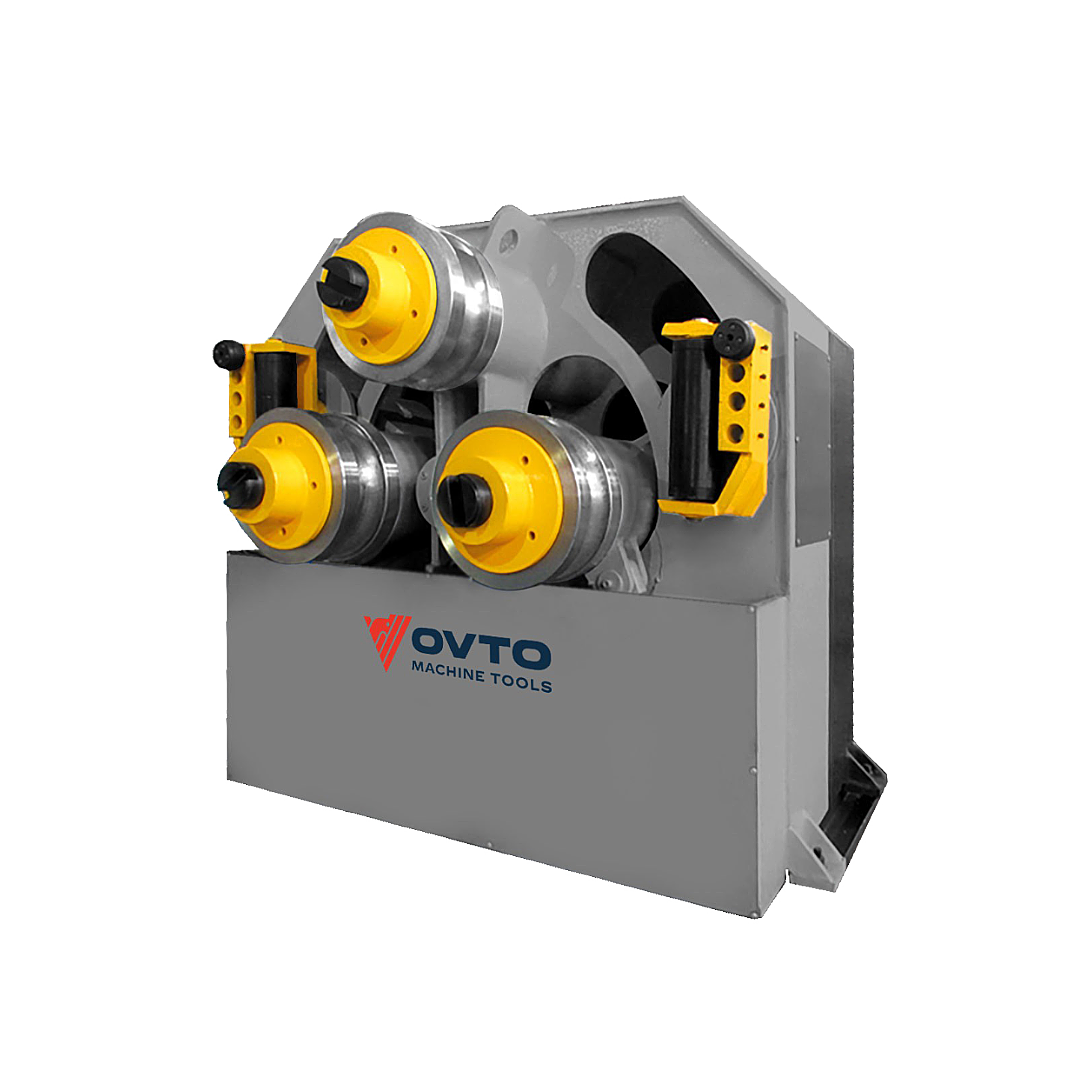

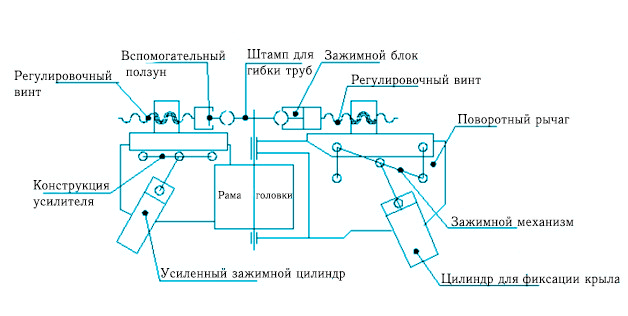

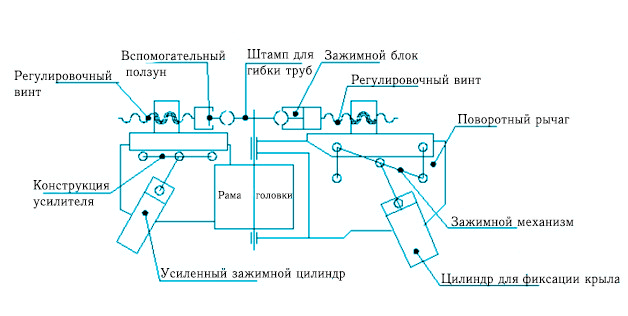

Рис.2 Расположение основных рабочих узлов на машине трубогибочной гидравлической PBH-50A

Головка

Эта система состоит из корпуса головки, шпинделя, конических роликовых подшипников, пластинчатой цепи и главного цилиндра. Главный цилиндр тянет пластинчатую цепь, закреплённую на шпинделе, чтобы вращать шпиндель. На шпинделе закреплён гибочный рычаг, а на гибочном рычаге — зажимная матрица для фиксации трубы. Вращение гибочного рычага обеспечивает желаемый эффект гибки трубы.

Рычаг для гибки труб

Эта секция состоит из рычага для гибки, направляющей, пластины с двумя отверстиями и зажимного цилиндра. Зажимной цилиндр толкает пластину с двумя отверстиями, которая соединена с направляющей, заставляя направляющую двигаться вперёд и назад. Зажимная втулка и матрица установлены на направляющей для зажима трубы.

Направляющая

Эта секция состоит из направляющей, пластины с двумя отверстиями, направляющей шины, направляющего цилиндра, вспомогательной втулки матрицы, направляющей шины, вспомогательной матрицы и вспомогательного цилиндра. Направляющий цилиндр толкает пластину с двумя отверстиями, соединённую с направляющей шиной, заставляя направляющую шину двигаться вперёд и назад. Вспомогательный цилиндр перемещает вспомогательную направляющую шину в продольном направлении, помогая сгибать трубы.

Задняя бабка

Задняя бабка для вытягивания сердечника состоит из цилиндра для вытягивания сердечника, задней бабки, стержня для вытягивания сердечника и матрицы для вытягивания сердечника. Цилиндр для вытягивания сердечника приводит в движение стержень для вытягивания сердечника, который соединён с матрицей для вытягивания сердечника и перемещается вперёд и назад, предотвращая деформацию и образование складок на трубке в процессе гибки.

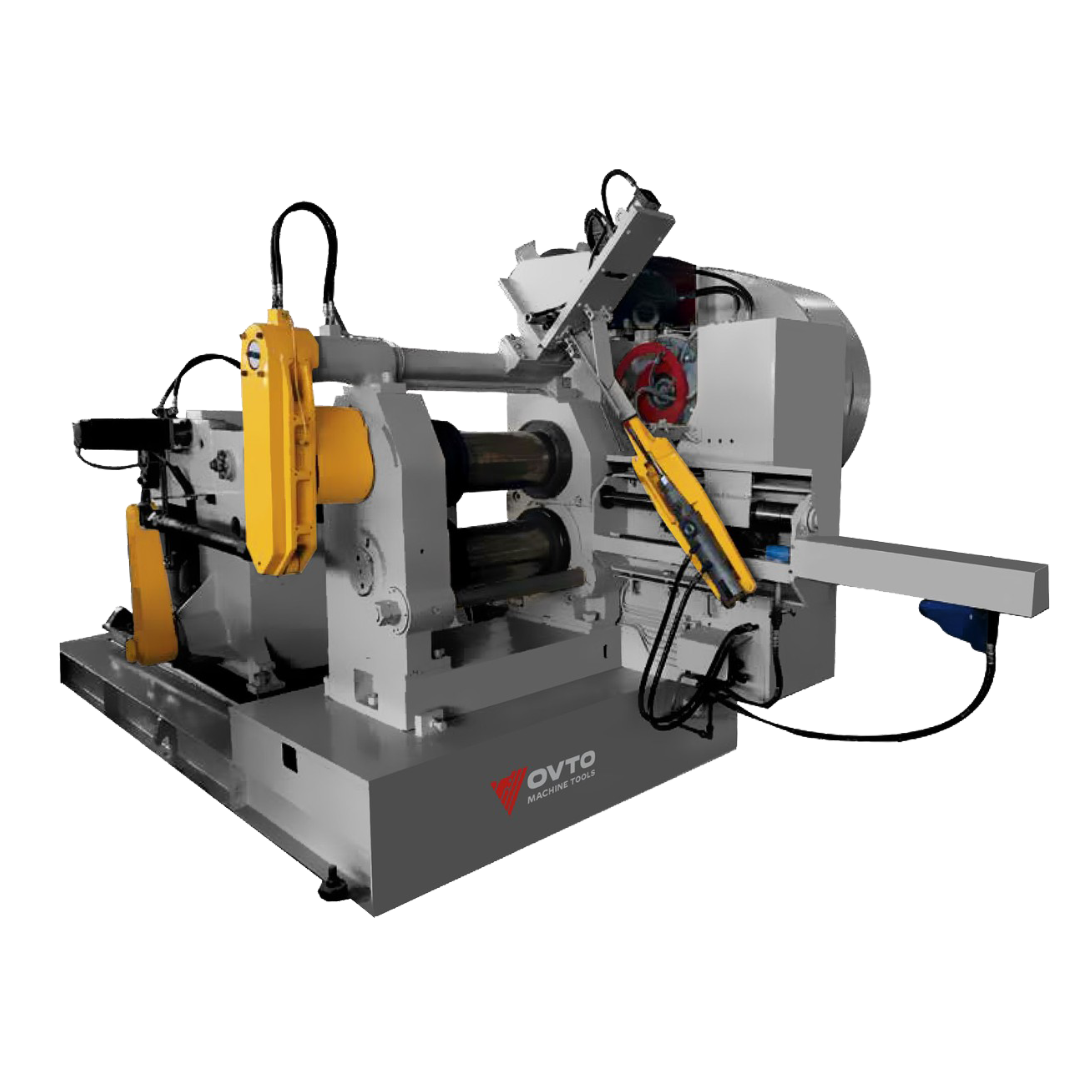

Каретка

Этот узел состоит из вилки переключения, небольшого гидравлического цилиндра, главного вала, корпуса патрона, корпуса тележки, зубчатой звездочки, серводвигателя, линейной направляющей, рейки подачи и шестерен.

Небольшой гидравлический цилиндр толкает вилку переключения, которая перемещает корпус патрона вперед, фиксируя трубу. Угловой вал серводвигателя оснащен небольшой зубчатой звездочкой. Эта зубчатая цепь вращает большую зубчатую звездочку, установленную на главном валу тележки, что позволяет главному валу поворачиваться на любой угол. Серводвигатель линейной подачи установлен на монтажной пластине тележки, которая закреплена на линейной направляющей. На валу серводвигателя установлена маленькая шестерня, которая соединяется с рейкой на корпусе, обеспечивая линейное движение и подачу материала вперед.

Гидравлическая система

Гидравлическая система является основным источником энергии машины. Главный двигатель приводит в действие лопастной центробежный насос, который вырабатывает гидравлическое масло под высоким давлением. Это давление передаётся по маслопроводам высокого давления и через различные электромагнитные распределительные и дроссельные клапаны к различным гидравлическим цилиндрам. Последовательность работы гидравлических цилиндров контролируется компьютерной программой, которая управляет различными электромагнитными распределительными клапанами, предохранительными клапанами и дроссельными клапанами.

Электрооборудование

Электрическая система состоит из пульта управления, программируемого логического контроллера (ПЛК), электродвигателей и других электрических компонентов.

Она служит командным центром машины и в основном управляется компьютером в автоматическом, ручном, полуцикловом и цикловом режимах.

Сервоприводы и сервомоторы обеспеченивают точность перемещения закотовок до микрон.

Органы управления

К основным органам управления машиной относятся электрошкаф, выносная педаль и выносной пульт управления с сенсорной панелью оператора.

Элементы меню панели управления:

- Ручной режим: - выбор данного пункта осуществляет переход в ручной режим.

- Автоматический режим: - выбор данного пункта осуществляет переход в автоматический режим.

- Программа: - выбор данного пункта осуществляет переход на экран ввода программы и вводае данных для предварительной обработки.

- Инструмент: - выбор данного пункта осуществляет переход на экран настроек системы и редактирования рабочих параметров.

Машина оснашена продвинутой системой ЧПУ.

Возможности и особенности системы управления:

- Ручной (отдельно работает каждый привод по нажатию кнопки);

- Полуавтоматический (работает группа приводов по заданному алгоритму);

- Автоматический (работает по программе ЧПУ, оператор лишь устанавливает и снимает трубу);

- Эмулятор (работает по программе ЧПУ, труба гнётся только на экране компьютера, с функцией предупреждения о возможном столкновений трубы со станиной или оснасткой станка).

- Программа ЧПУ установлена на индустриальный компьютер компании Mitsubishi). Сенсорный экран, жёсткий диск 40 Гб, USB, Ethernet (для подключения к Интернет). При необходимости, программа бесплатно обновляется.

- ЧПУ программа имеет удобный графический интерфейс, полностью русифицирована.

- ЧПУ программа позволяет задавать изделия в относительных (подача, поворот, гибка) и абсолютных (декартовых) координатах, а также автоматический перевод из декартовых координат (XYZ) в относительные (YBC) и обратно.

- Автоматический расчет коэффициента пружинения трубы для каждого угла гиба.

- Формирование графического 3-D изображения запрограммированного изделия.

- Удобный эмулятор (отображение процесса гибки трубы на экране компьютера), с контролем проходимости детали и обнаружением столкновения трубы со станком или оснасткой.

- Регулировка скоростей всех приводов (скорости перемещения, вращения и гибки).

- Оптимизация работы трубогиба – использование одновременного перемещения нескольких узлов для увеличения производительности.

- Программа позволяет отслеживать точность и повторяемость изделий с помощью подающей каретки (функция «контроль качества изделия»), то есть если по каким-то причинам произошло отклонение от угла гибки или величины подачи (например, произошло проскальзывание прижимов во время гибки), подающая каретка отслеживает свое перемещение и в случае отклонения от заданных параметров, выводит сообщение об ошибке.

- Возможность программирования бокового смещения трубы перед каждой подачей, во избежание трения трубы об оснастку (опция для одноголовочных станков).

- Возможность задания цикличного производства в автоматическом режиме.

- Ведение журнала ошибок станка, а также историю выполнения работ на станке.

- Электронная самодиагностика с выводом ошибки на экран.

- Возможность чтения файлов IGES.

- Возможность работы с КИМ (контрольно-измерительной машиной).

- Возможность подключения загрузчика заготовок и других устройств автоматизации.

Система смазки

Рабочие органы цилиндра, насосов и гидроаппаратуры постоянно смазываются рабочей жидкостью, трущиеся пары станка смазываются автоматической программируемой системой смазки.

ПОРЯДОК УСТАНОВКИ

Распаковка

При распаковке необходимо следить за тем, чтобы не повредить машину инструментом.

Транспортирование

Перед установкой машину тщательно очистить от антикоррозийных покрытий, нанесенных на открытых, а также закрытые кожухами обработанные поверхности деталей и во избежание коррозии покрыть их тонким слоем масла «Индустриальное-30» по ГОСТ 20799-88

Зачаливание производить за транспортировочные рым-болты.

Монтаж

Машина устанавливается на фундамент или бетонной подушке. Глубина залегания фундамента зависит от грунта, но должна быть не менее 600мм. Машина крепится к фундаменту четырьмя болтами.

При установке на фундамент машина выверяется в обоих плоскостях при помощи уровня. Отклонение не должно превышать 0,5/1000 в обоих плоскостях.

Схема фундамента приведена в руководстве по эксплуатации.

ПОДГОТОВКА К ПУСКУ

Указания по монтажу и эксплуатации электрооборудования машины

Подключение машины к заводской электросети должен осуществлять квалифицированный электрик. Электрооборудование машины должно быть надежно заземлено в соответствии с действующими "Правилами устройства электроустановок" путем присоединения станины и электрошкафа к цеховому контуру заземления.

Обслуживание электрооборудования должно производиться в соответствии с действующими "Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей".

Указания эксплуатации гидрооборудования машины

Перед пуском убедится в наличии масла в гидросистеме: Откройте замок двери машины, откройте верхнюю крышку резервуара для хранения гидравлического масла чтобы убедиться, что масло чистое и не содержит влаги.

Рекомендуемое к использованию масло - И-20.

Заполните масляный бак через фильтр до верхней части указателя уровня масла. Уровень масла упадет при первом использовании машины. После первой эксплуатации долейте масло до стандарта, указанного указателем уровня масла.

ВНИМАНИЕ! Когда машина запускается в первый раз, в трубопроводе все еще остается воздух, что приводит к блокировке гидравлического масла. Только после выполнения 20–30 циклов изгиба труб захваченный воздух будет выпущен из гидравлической системы.

Регулярно проверяйте уровень масла по маслоуказателю в нижней передней части машины, отметка не должна опускаться ниже 2/3. В случае падения уровня гидравлическое масло необходимо долить.

Подготовка перед установкой пресс-формы:

- Отключите электропитание и сбросьте остаточное давление в гидравлической системе, чтобы убедиться, что оборудование выключено.

- Очистите рабочий стол и контактную поверхность пресс-формы от масла, железной стружки и другого мусора.

- Проверьте, соответствует ли модель пресс-формы техническим характеристикам трубогибочного станка (например, диапазону диаметров труб, радиусу изгиба).

- Проверьте, нет ли на пресс-форме трещин, износа или деформации, чтобы убедиться в отсутствии повреждений.

- Подготовьте подходящее подъемное оборудование (например, вилочные погрузчики, подъемные ремни), шестигранные ключи, динамометрические ключи, спиртовые уровни и т.д.

НАЛАДКА И РЕГУЛИРОВКА

Прежде чем приступить к процессу гибки на машину должны быть установлены пресс-формы и дорн:

Установка верхней формы

- Поднимите верхнюю форму до нижней части подвижной балки (ползунка) трубогибочного станка и совместите ее с установочным пазом или отверстием для позиционирования.

- Для предварительной фиксации используйте болты, не затягивайте их до конца и оставьте зазор для регулировки.

Установка нижней формы

- Установите нижнюю форму в соответствующее положение на верстаке и выровняйте ее по центральной линии верхней формы.

- С помощью устройства для точной настройки или ручной регулировки полностью совместите канавки верхней и нижней форм, чтобы после установки трубы не было перекосов.

- Закрепите форму, поочередно затягивая болты по диагонали (рекомендуется использовать динамометрический ключ и соблюдать момент затяжки в соответствии с требованиями руководства по эксплуатации оборудования).

Установка направляющей формы

- Выберите направляющую форму в ручном режиме в системе и нажмите кнопку «Manual+» для максимального зажима.

- Ослабьте винты крепления направляющей формы, чтобы установить направляющую форму, и отрегулируйте высоту направляющей формы так, чтобы направляющая форма и канавка для колеса совпадали по форме.

- Затем поверните опору для регулировки направляющей формы вправо и затяните ее, чтобы направляющая форма и колесо плотно прилегали друг к другу.

- Сдвиньте направляющую форму вперёд на 1–2 мм в системе

- Затяните все винты для успешной установки.

Установка зажимной формы

В соответствии со стандартом для колес одной модели форма устанавливается по дуге. Способ установки такой же, как и для направляющей формы.

Установка вспомогательной формы

Если используются дополнительные приспособления, такие как блоки против образования складок и стержни для сердцевины, отрегулируйте их положение и длину выдвижения в соответствии с технологическими требованиями, чтобы они работали согласованно с основной формой.

- Зафиксировав направляющую форму, установите форму против образования складок и убедитесь, что направляющая форма совпадает с пазом формы против образования складок. В то же время убедитесь, что пресс-форма для защиты от складок и форма для колеса полностью соприкасаются.

- Отрегулируйте положение отверстия для позиционирования пресс-формы для защиты от складок в соответствии с винтом пресс-формы для защиты от складок, закрепите винт на пресс-форме для защиты от складок и отрегулируйте высоту пресс-формы для защиты от складок так, чтобы между пресс-формой для защиты от складок и верхней плоскостью направляющей пресс-формы был зазор в 1–2 мм.

Установка дорна

Установите дорн, отрегулируйте положение каретки с помощью маховика, отрегулируйте положение тягового стержня так, чтобы он находился близко к матрице колеса, затяните винты сердечника и дорна и убедитесь, что прямая часть сердечника находится на одной линии с центром матрицы колеса.

ПОРЯДОК РАБОТЫ

Правила эксплуатации

Оборудование должно эксплуатироваться в режиме односменной работы (не более 8 рабочих часов в сутки). Несоблюдение данного правила эксплуатации является причиной преждевременного износа и выхода оборудования из строя.

Запуск машины

Включите автоматический выключатель и нажмите кнопку запуска питания.

После завершения запуска системы появится начальный экран.

Нажмите кнопку входа в систему на экране, и появится экран входа оператора. Нажмите на список имен для входа, чтобы выбрать учетную запись. Для входа в систему пользователь должен выбрать имя пользователя и ввести пароль.

Отладка и проверка

- Проверка без нагрузки

Пробный запуск вручную или на низкой скорости для проверки плавности движения пресс-формы, отсутствия помех или посторонних шумов. - Калибровка в тестовом режиме гиба

Используйте обрезки труб для тестового гиба и измерения таких параметров, как угол гиба и элипсность.

Отрегулируйте положение пресс-формы или параметры давления (например, компенсацию отскока) в соответствии с отклонениями.

Режимы работы

Машина способна работать в следующих режимах:

- Ручной режим:

Управление машиной осуществляется вручную с панели оператора на каждом этапе работы; - Полуавтоматический режим:

Процесс гибки, фиксация и расфиксация трубы осуществляется в автоматическом режиме по заданным параметрам угла гибки, в то время как подача, поворот и перемещение трубы выполняется вручную с панели оператора; - Автоматический режим:

Машина работает по программе ЧПУ, оператор лишь устанавливает и снимает трубу; - Режим эмуляции:

Предназначен для предварительной проверки работы программы ЧПУ - процесс гибки выполняется лишь на экране, предусмотрена функциия предупреждения оператора о возможном столкновений трубы со станиной или оснасткой станка.

Примечание. Подробное описание режимов работы, элементов панели оператора и порядка выполнения рабочих операций представлены в "Руководстве по эксплуатации".

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Общие сведения

Система технического обслуживания определяет порядок, содержание и периодичность осмотра и обслуживания машины в процессе эксплуатации.

К проведению ТО допускаются только следующие сотрудники:

- прошедшие обучение эксплуатации оборудования.

- прошедшие инструктаж по технике безопасности.

Предусматриваются следующие виды технического обслуживания:

- ТО-1 – ежедневное;

- ТО-2 – ежемесячное;

- ТО-3 – ежегодное;

Работы, предусмотренные ТО – 1 – ТО – 3 охватывают проверку и обслуживание основных механизмов, определяющих надежность работы ножниц, выполнять в соответствие с ГОСТ 18322-76

СТРОГОЕ ВЫПОЛНЕНИЕ ЭТИХ РАБОТ ЯВЛЯЕТСЯ ОБЯЗАТЕЛЬНЫМ!

В процессе эксплуатации машины, начиная с ее пуска в эксплуатацию, необходимо вести журнал, в котором должно быть зафиксировано каждое техническое обслуживание с указанием: даты обслуживания, ответственного, проверенных механизмов, выявленных отклонений, работ по устранению отклонений, проверенных регулировок, а также замены деталей, материалов (масла) и т.п.

ВНИМАНИЕ! Отсутствие эксплуатационного журнала, отсутствие смазочного материала в узлах оборудования, указанных в карте смазки, а также невыполнение требований, относящихся к порядку, содержанию и периодичности технического обслуживания - является грубым нарушением, правил эксплуатации, что в свою очередь является основанием для прекращения гарантийных обязательств.

При проведении ТО необходимо строго соблюдать указания по мерам безопасности, изложенные в соответствующих разделах "Руководства по эксплуатации" машины.

Работы, предусмотренные ТО-1, ТО-2 и ТО-3, не исключают проведения плановых ремонтных работ, обусловленных «Единой системой ППР».

ТО–1 (проводится ежедневно)

Перед началом работы проверить и убедиться в исправности всех узлов машины и правильности из взаимодействия:

- Провести проверку всех узлов, требующих смазки на предмет наличия смазочного материала в нужном количестве (в случае необходимости произвести внеплановую смазку узла)

- Произвести смазку всех точек машины согласно схеме смазки в соответствии с указанной периодичностью.

При этом следует учесть, что при загрузке машины более чем в одну смену необходимо сократить периоды смазки кратно количеству рабочих смен (две смены - в два раза; три смены - в три раза). - Проверить работу сигнальных ламп.

- Проверить надежность и сохранность заземления машины.

- Провести проверку затяжки болтовых и гаечных соединений.

- Визуальный осмотр всех узлов станка

ТО–2 (проводится один раз в месяц)

- Проверить и при необходимости подтянуть крепления всех узлов машины, защитных кожухов, а также гайки фундаментных болтов.

- Проверить характеристики машины (на точность по ГОСТ 15961—80).

- Проверить пульт управления, его крепление, крепление кнопок, переключателей, и сигнальной арматуры на панелях пультов.

- Отключить питание станка, протянуть все детали электрошкафа.

ТО–3 (проводится один раз в год)

- Проверить характеристики машины (на точность по ГОСТ 15961—80), при необходимости регулировать.

- Продуть сжатым воздухом электродвигатель, пульт управления, электрошкаф.

- Проверить крепление всех аппаратов в электрошкафу и состояние их контактов. При необходимости промыть и зачистить контактные поверхности.

ВНИМАНИЕ! В случае выявления неисправностей (не затянутые элементы, повреждение механизмов, повреждение внешнего вида, пр.) эксплуатация оборудования запрещена, до выявления причины и полного устранения неисправности.

По окончанию работ, необходимо тщательно убрать все рабочие узлы станка, близлежащую территорию (в радиусе 1 метра).

МЕРЫ БЕЗОПАСНОСТИ

К работе на машине допускается обслуживающий персонал, ознакомленный с настоящим руководством по эксплуатации и инструкцией по технике безопасности обслуживания машины предприятия-потребителя.

При гибке труб не находитесь в зоне прохождения загибаемого конца трубы, а при возврате гибочного механизма в исходное положение – в зоне между механизмами гибки и поджима.

Во избежание заклинивания оправки в трубе во время гибки, не допускайте чрезмерного выдвижения конца оправки (дорна) за линию начала гибки.

Не допускайте работу на машине со снятыми и неисправными средствами защиты.

Следите за правильность регулировки конечных выключателей, предохранительной планки, расположенной на корпусе механизма зажима и гибки. Конечные выключатели должны срабатывать при перемещении планки на 5…7мм. Регулировка осуществляется перемещением корпусов конечных выключателей за счет овальных пазов.

Наладку и смену инструмента производить только при выключенном электропитании станка.

Рабочее место у машины должно быть чистым и не захламленным посторонними предметами.

В случае аварии или обнаружении неисправности при работе необходимо немедленно отключить ее, нажатием на кнопку «Общий стоп» на пульте управления или нажатием на планку предохранителя.

Посторонние предметы не должны находиться на машине. Не допускается пребывание около подвижных частей машины.

Перед началом гибки следует убедиться в том, что:

- дорн выдвинут в переднее положение

- механизм зажима с гибочным сектором и желобом находятся в исходном, для гибки, положении.

Убедившись в указанном, можно производить гибку.

При обслуживании и ремонте электрооборудования строго соблюдать общие электротехнические правила по технике безопасности при обслуживании электрооборудования и электроремонтных работах.

Допускать к работе с электроаппаратурой и проводкой только лиц ремонтной бригады электриков.

Не допускать работы на машине при нечетко работающей аппаратуре управления до устранения неполадок.

После каждого ремонта или разборки производить контрольные операции по проверке безопасности работы на машине.

Всякие работы на машине должны производиться только с ведома и под наблюдением лица:

- принявшего машину в эксплуатацию во время эксплуатации;

- принявшего машину в ремонт во время ремонтных работ.

СОСТАВ МАШИНЫ

Рис.1 Общий вид машины трубогибочной гидравлической PBH-50A

Рама

Рама является основной частью, на которой установлены все остальные составные части машины. В нижней части рамы за защитным кожухом с дверцами расположены кабели подключения, электрошкаф управления, гидрооборудование и бак, служащий резервуаром для масла.

Рис.2 Расположение основных рабочих узлов на машине трубогибочной гидравлической PBH-50A

Головка

Эта система состоит из корпуса головки, шпинделя, конических роликовых подшипников, пластинчатой цепи и главного цилиндра. Главный цилиндр тянет пластинчатую цепь, закреплённую на шпинделе, чтобы вращать шпиндель. На шпинделе закреплён гибочный рычаг, а на гибочном рычаге — зажимная матрица для фиксации трубы. Вращение гибочного рычага обеспечивает желаемый эффект гибки трубы.

Рычаг для гибки труб

Эта секция состоит из рычага для гибки, направляющей, пластины с двумя отверстиями и зажимного цилиндра. Зажимной цилиндр толкает пластину с двумя отверстиями, которая соединена с направляющей, заставляя направляющую двигаться вперёд и назад. Зажимная втулка и матрица установлены на направляющей для зажима трубы.

Направляющая

Эта секция состоит из направляющей, пластины с двумя отверстиями, направляющей шины, направляющего цилиндра, вспомогательной втулки матрицы, направляющей шины, вспомогательной матрицы и вспомогательного цилиндра. Направляющий цилиндр толкает пластину с двумя отверстиями, соединённую с направляющей шиной, заставляя направляющую шину двигаться вперёд и назад. Вспомогательный цилиндр перемещает вспомогательную направляющую шину в продольном направлении, помогая сгибать трубы.

Задняя бабка

Задняя бабка для вытягивания сердечника состоит из цилиндра для вытягивания сердечника, задней бабки, стержня для вытягивания сердечника и матрицы для вытягивания сердечника. Цилиндр для вытягивания сердечника приводит в движение стержень для вытягивания сердечника, который соединён с матрицей для вытягивания сердечника и перемещается вперёд и назад, предотвращая деформацию и образование складок на трубке в процессе гибки.

Каретка

Этот узел состоит из вилки переключения, небольшого гидравлического цилиндра, главного вала, корпуса патрона, корпуса тележки, зубчатой звездочки, серводвигателя, линейной направляющей, рейки подачи и шестерен.

Небольшой гидравлический цилиндр толкает вилку переключения, которая перемещает корпус патрона вперед, фиксируя трубу. Угловой вал серводвигателя оснащен небольшой зубчатой звездочкой. Эта зубчатая цепь вращает большую зубчатую звездочку, установленную на главном валу тележки, что позволяет главному валу поворачиваться на любой угол. Серводвигатель линейной подачи установлен на монтажной пластине тележки, которая закреплена на линейной направляющей. На валу серводвигателя установлена маленькая шестерня, которая соединяется с рейкой на корпусе, обеспечивая линейное движение и подачу материала вперед.

Гидравлическая система

Гидравлическая система является основным источником энергии машины. Главный двигатель приводит в действие лопастной центробежный насос, который вырабатывает гидравлическое масло под высоким давлением. Это давление передаётся по маслопроводам высокого давления и через различные электромагнитные распределительные и дроссельные клапаны к различным гидравлическим цилиндрам. Последовательность работы гидравлических цилиндров контролируется компьютерной программой, которая управляет различными электромагнитными распределительными клапанами, предохранительными клапанами и дроссельными клапанами.

Электрооборудование

Электрическая система состоит из пульта управления, программируемого логического контроллера (ПЛК), электродвигателей и других электрических компонентов.

Она служит командным центром машины и в основном управляется компьютером в автоматическом, ручном, полуцикловом и цикловом режимах.

Сервоприводы и сервомоторы обеспеченивают точность перемещения закотовок до микрон.

Органы управления

К основным органам управления машиной относятся электрошкаф, выносная педаль и выносной пульт управления с сенсорной панелью оператора.

Элементы меню панели управления:

- Ручной режим: - выбор данного пункта осуществляет переход в ручной режим.

- Автоматический режим: - выбор данного пункта осуществляет переход в автоматический режим.

- Программа: - выбор данного пункта осуществляет переход на экран ввода программы и вводае данных для предварительной обработки.

- Инструмент: - выбор данного пункта осуществляет переход на экран настроек системы и редактирования рабочих параметров.

Машина оснашена продвинутой системой ЧПУ.

Возможности и особенности системы управления:

- Ручной (отдельно работает каждый привод по нажатию кнопки);

- Полуавтоматический (работает группа приводов по заданному алгоритму);

- Автоматический (работает по программе ЧПУ, оператор лишь устанавливает и снимает трубу);

- Эмулятор (работает по программе ЧПУ, труба гнётся только на экране компьютера, с функцией предупреждения о возможном столкновений трубы со станиной или оснасткой станка).

- Программа ЧПУ установлена на индустриальный компьютер компании Mitsubishi). Сенсорный экран, жёсткий диск 40 Гб, USB, Ethernet (для подключения к Интернет). При необходимости, программа бесплатно обновляется.

- ЧПУ программа имеет удобный графический интерфейс, полностью русифицирована.

- ЧПУ программа позволяет задавать изделия в относительных (подача, поворот, гибка) и абсолютных (декартовых) координатах, а также автоматический перевод из декартовых координат (XYZ) в относительные (YBC) и обратно.

- Автоматический расчет коэффициента пружинения трубы для каждого угла гиба.

- Формирование графического 3-D изображения запрограммированного изделия.

- Удобный эмулятор (отображение процесса гибки трубы на экране компьютера), с контролем проходимости детали и обнаружением столкновения трубы со станком или оснасткой.

- Регулировка скоростей всех приводов (скорости перемещения, вращения и гибки).

- Оптимизация работы трубогиба – использование одновременного перемещения нескольких узлов для увеличения производительности.

- Программа позволяет отслеживать точность и повторяемость изделий с помощью подающей каретки (функция «контроль качества изделия»), то есть если по каким-то причинам произошло отклонение от угла гибки или величины подачи (например, произошло проскальзывание прижимов во время гибки), подающая каретка отслеживает свое перемещение и в случае отклонения от заданных параметров, выводит сообщение об ошибке.

- Возможность программирования бокового смещения трубы перед каждой подачей, во избежание трения трубы об оснастку (опция для одноголовочных станков).

- Возможность задания цикличного производства в автоматическом режиме.

- Ведение журнала ошибок станка, а также историю выполнения работ на станке.

- Электронная самодиагностика с выводом ошибки на экран.

- Возможность чтения файлов IGES.

- Возможность работы с КИМ (контрольно-измерительной машиной).

- Возможность подключения загрузчика заготовок и других устройств автоматизации.

Система смазки

Рабочие органы цилиндра, насосов и гидроаппаратуры постоянно смазываются рабочей жидкостью, трущиеся пары станка смазываются автоматической программируемой системой смазки.

ПОРЯДОК УСТАНОВКИ

Распаковка

При распаковке необходимо следить за тем, чтобы не повредить машину инструментом.

Транспортирование

Перед установкой машину тщательно очистить от антикоррозийных покрытий, нанесенных на открытых, а также закрытые кожухами обработанные поверхности деталей и во избежание коррозии покрыть их тонким слоем масла «Индустриальное-30» по ГОСТ 20799-88

Зачаливание производить за транспортировочные рым-болты.

Монтаж

Машина устанавливается на фундамент или бетонной подушке. Глубина залегания фундамента зависит от грунта, но должна быть не менее 600мм. Машина крепится к фундаменту четырьмя болтами.

При установке на фундамент машина выверяется в обоих плоскостях при помощи уровня. Отклонение не должно превышать 0,5/1000 в обоих плоскостях.

Схема фундамента приведена в руководстве по эксплуатации.

ПОДГОТОВКА К ПУСКУ

Указания по монтажу и эксплуатации электрооборудования машины

Подключение машины к заводской электросети должен осуществлять квалифицированный электрик. Электрооборудование машины должно быть надежно заземлено в соответствии с действующими "Правилами устройства электроустановок" путем присоединения станины и электрошкафа к цеховому контуру заземления.

Обслуживание электрооборудования должно производиться в соответствии с действующими "Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей".

Указания эксплуатации гидрооборудования машины

Перед пуском убедится в наличии масла в гидросистеме: Откройте замок двери машины, откройте верхнюю крышку резервуара для хранения гидравлического масла чтобы убедиться, что масло чистое и не содержит влаги.

Рекомендуемое к использованию масло - И-20.

Заполните масляный бак через фильтр до верхней части указателя уровня масла. Уровень масла упадет при первом использовании машины. После первой эксплуатации долейте масло до стандарта, указанного указателем уровня масла.

ВНИМАНИЕ! Когда машина запускается в первый раз, в трубопроводе все еще остается воздух, что приводит к блокировке гидравлического масла. Только после выполнения 20–30 циклов изгиба труб захваченный воздух будет выпущен из гидравлической системы.

Регулярно проверяйте уровень масла по маслоуказателю в нижней передней части машины, отметка не должна опускаться ниже 2/3. В случае падения уровня гидравлическое масло необходимо долить.

Подготовка перед установкой пресс-формы:

- Отключите электропитание и сбросьте остаточное давление в гидравлической системе, чтобы убедиться, что оборудование выключено.

- Очистите рабочий стол и контактную поверхность пресс-формы от масла, железной стружки и другого мусора.

- Проверьте, соответствует ли модель пресс-формы техническим характеристикам трубогибочного станка (например, диапазону диаметров труб, радиусу изгиба).

- Проверьте, нет ли на пресс-форме трещин, износа или деформации, чтобы убедиться в отсутствии повреждений.

- Подготовьте подходящее подъемное оборудование (например, вилочные погрузчики, подъемные ремни), шестигранные ключи, динамометрические ключи, спиртовые уровни и т.д.

НАЛАДКА И РЕГУЛИРОВКА

Прежде чем приступить к процессу гибки на машину должны быть установлены пресс-формы и дорн:

Установка верхней формы

- Поднимите верхнюю форму до нижней части подвижной балки (ползунка) трубогибочного станка и совместите ее с установочным пазом или отверстием для позиционирования.

- Для предварительной фиксации используйте болты, не затягивайте их до конца и оставьте зазор для регулировки.

Установка нижней формы

- Установите нижнюю форму в соответствующее положение на верстаке и выровняйте ее по центральной линии верхней формы.

- С помощью устройства для точной настройки или ручной регулировки полностью совместите канавки верхней и нижней форм, чтобы после установки трубы не было перекосов.

- Закрепите форму, поочередно затягивая болты по диагонали (рекомендуется использовать динамометрический ключ и соблюдать момент затяжки в соответствии с требованиями руководства по эксплуатации оборудования).

Установка направляющей формы

- Выберите направляющую форму в ручном режиме в системе и нажмите кнопку «Manual+» для максимального зажима.

- Ослабьте винты крепления направляющей формы, чтобы установить направляющую форму, и отрегулируйте высоту направляющей формы так, чтобы направляющая форма и канавка для колеса совпадали по форме.

- Затем поверните опору для регулировки направляющей формы вправо и затяните ее, чтобы направляющая форма и колесо плотно прилегали друг к другу.

- Сдвиньте направляющую форму вперёд на 1–2 мм в системе

- Затяните все винты для успешной установки.

Установка зажимной формы

В соответствии со стандартом для колес одной модели форма устанавливается по дуге. Способ установки такой же, как и для направляющей формы.

Установка вспомогательной формы

Если используются дополнительные приспособления, такие как блоки против образования складок и стержни для сердцевины, отрегулируйте их положение и длину выдвижения в соответствии с технологическими требованиями, чтобы они работали согласованно с основной формой.

- Зафиксировав направляющую форму, установите форму против образования складок и убедитесь, что направляющая форма совпадает с пазом формы против образования складок. В то же время убедитесь, что пресс-форма для защиты от складок и форма для колеса полностью соприкасаются.

- Отрегулируйте положение отверстия для позиционирования пресс-формы для защиты от складок в соответствии с винтом пресс-формы для защиты от складок, закрепите винт на пресс-форме для защиты от складок и отрегулируйте высоту пресс-формы для защиты от складок так, чтобы между пресс-формой для защиты от складок и верхней плоскостью направляющей пресс-формы был зазор в 1–2 мм.

Установка дорна

Установите дорн, отрегулируйте положение каретки с помощью маховика, отрегулируйте положение тягового стержня так, чтобы он находился близко к матрице колеса, затяните винты сердечника и дорна и убедитесь, что прямая часть сердечника находится на одной линии с центром матрицы колеса.

ПОРЯДОК РАБОТЫ

Правила эксплуатации

Оборудование должно эксплуатироваться в режиме односменной работы (не более 8 рабочих часов в сутки). Несоблюдение данного правила эксплуатации является причиной преждевременного износа и выхода оборудования из строя.

Запуск машины

Включите автоматический выключатель и нажмите кнопку запуска питания.

После завершения запуска системы появится начальный экран.

Нажмите кнопку входа в систему на экране, и появится экран входа оператора. Нажмите на список имен для входа, чтобы выбрать учетную запись. Для входа в систему пользователь должен выбрать имя пользователя и ввести пароль.

Отладка и проверка

- Проверка без нагрузки

Пробный запуск вручную или на низкой скорости для проверки плавности движения пресс-формы, отсутствия помех или посторонних шумов. - Калибровка в тестовом режиме гиба

Используйте обрезки труб для тестового гиба и измерения таких параметров, как угол гиба и элипсность.

Отрегулируйте положение пресс-формы или параметры давления (например, компенсацию отскока) в соответствии с отклонениями.

Режимы работы

Машина способна работать в следующих режимах:

- Ручной режим:

Управление машиной осуществляется вручную с панели оператора на каждом этапе работы; - Полуавтоматический режим:

Процесс гибки, фиксация и расфиксация трубы осуществляется в автоматическом режиме по заданным параметрам угла гибки, в то время как подача, поворот и перемещение трубы выполняется вручную с панели оператора; - Автоматический режим:

Машина работает по программе ЧПУ, оператор лишь устанавливает и снимает трубу; - Режим эмуляции:

Предназначен для предварительной проверки работы программы ЧПУ - процесс гибки выполняется лишь на экране, предусмотрена функциия предупреждения оператора о возможном столкновений трубы со станиной или оснасткой станка.

Примечание. Подробное описание режимов работы, элементов панели оператора и порядка выполнения рабочих операций представлены в "Руководстве по эксплуатации".

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Общие сведения

Система технического обслуживания определяет порядок, содержание и периодичность осмотра и обслуживания машины в процессе эксплуатации.

К проведению ТО допускаются только следующие сотрудники:

- прошедшие обучение эксплуатации оборудования.

- прошедшие инструктаж по технике безопасности.

Предусматриваются следующие виды технического обслуживания:

- ТО-1 – ежедневное;

- ТО-2 – ежемесячное;

- ТО-3 – ежегодное;

Работы, предусмотренные ТО – 1 – ТО – 3 охватывают проверку и обслуживание основных механизмов, определяющих надежность работы ножниц, выполнять в соответствие с ГОСТ 18322-76

СТРОГОЕ ВЫПОЛНЕНИЕ ЭТИХ РАБОТ ЯВЛЯЕТСЯ ОБЯЗАТЕЛЬНЫМ!

В процессе эксплуатации машины, начиная с ее пуска в эксплуатацию, необходимо вести журнал, в котором должно быть зафиксировано каждое техническое обслуживание с указанием: даты обслуживания, ответственного, проверенных механизмов, выявленных отклонений, работ по устранению отклонений, проверенных регулировок, а также замены деталей, материалов (масла) и т.п.

ВНИМАНИЕ! Отсутствие эксплуатационного журнала, отсутствие смазочного материала в узлах оборудования, указанных в карте смазки, а также невыполнение требований, относящихся к порядку, содержанию и периодичности технического обслуживания - является грубым нарушением, правил эксплуатации, что в свою очередь является основанием для прекращения гарантийных обязательств.

При проведении ТО необходимо строго соблюдать указания по мерам безопасности, изложенные в соответствующих разделах "Руководства по эксплуатации" машины.

Работы, предусмотренные ТО-1, ТО-2 и ТО-3, не исключают проведения плановых ремонтных работ, обусловленных «Единой системой ППР».

ТО–1 (проводится ежедневно)

Перед началом работы проверить и убедиться в исправности всех узлов машины и правильности из взаимодействия:

- Провести проверку всех узлов, требующих смазки на предмет наличия смазочного материала в нужном количестве (в случае необходимости произвести внеплановую смазку узла)

- Произвести смазку всех точек машины согласно схеме смазки в соответствии с указанной периодичностью.

При этом следует учесть, что при загрузке машины более чем в одну смену необходимо сократить периоды смазки кратно количеству рабочих смен (две смены - в два раза; три смены - в три раза). - Проверить работу сигнальных ламп.

- Проверить надежность и сохранность заземления машины.

- Провести проверку затяжки болтовых и гаечных соединений.

- Визуальный осмотр всех узлов станка

ТО–2 (проводится один раз в месяц)

- Проверить и при необходимости подтянуть крепления всех узлов машины, защитных кожухов, а также гайки фундаментных болтов.

- Проверить характеристики машины (на точность по ГОСТ 15961—80).

- Проверить пульт управления, его крепление, крепление кнопок, переключателей, и сигнальной арматуры на панелях пультов.

- Отключить питание станка, протянуть все детали электрошкафа.

ТО–3 (проводится один раз в год)

- Проверить характеристики машины (на точность по ГОСТ 15961—80), при необходимости регулировать.

- Продуть сжатым воздухом электродвигатель, пульт управления, электрошкаф.

- Проверить крепление всех аппаратов в электрошкафу и состояние их контактов. При необходимости промыть и зачистить контактные поверхности.

ВНИМАНИЕ! В случае выявления неисправностей (не затянутые элементы, повреждение механизмов, повреждение внешнего вида, пр.) эксплуатация оборудования запрещена, до выявления причины и полного устранения неисправности.

По окончанию работ, необходимо тщательно убрать все рабочие узлы станка, близлежащую территорию (в радиусе 1 метра).

МЕРЫ БЕЗОПАСНОСТИ

К работе на машине допускается обслуживающий персонал, ознакомленный с настоящим руководством по эксплуатации и инструкцией по технике безопасности обслуживания машины предприятия-потребителя.

При гибке труб не находитесь в зоне прохождения загибаемого конца трубы, а при возврате гибочного механизма в исходное положение – в зоне между механизмами гибки и поджима.

Во избежание заклинивания оправки в трубе во время гибки, не допускайте чрезмерного выдвижения конца оправки (дорна) за линию начала гибки.

Не допускайте работу на машине со снятыми и неисправными средствами защиты.

Следите за правильность регулировки конечных выключателей, предохранительной планки, расположенной на корпусе механизма зажима и гибки. Конечные выключатели должны срабатывать при перемещении планки на 5…7мм. Регулировка осуществляется перемещением корпусов конечных выключателей за счет овальных пазов.

Наладку и смену инструмента производить только при выключенном электропитании станка.

Рабочее место у машины должно быть чистым и не захламленным посторонними предметами.

В случае аварии или обнаружении неисправности при работе необходимо немедленно отключить ее, нажатием на кнопку «Общий стоп» на пульте управления или нажатием на планку предохранителя.

Посторонние предметы не должны находиться на машине. Не допускается пребывание около подвижных частей машины.

Перед началом гибки следует убедиться в том, что:

- дорн выдвинут в переднее положение

- механизм зажима с гибочным сектором и желобом находятся в исходном, для гибки, положении.

Убедившись в указанном, можно производить гибку.

При обслуживании и ремонте электрооборудования строго соблюдать общие электротехнические правила по технике безопасности при обслуживании электрооборудования и электроремонтных работах.

Допускать к работе с электроаппаратурой и проводкой только лиц ремонтной бригады электриков.

Не допускать работы на машине при нечетко работающей аппаратуре управления до устранения неполадок.

После каждого ремонта или разборки производить контрольные операции по проверке безопасности работы на машине.

Всякие работы на машине должны производиться только с ведома и под наблюдением лица:

- принявшего машину в эксплуатацию во время эксплуатации;

- принявшего машину в ремонт во время ремонтных работ.

Безналичный расчет — перевод денежных средств на счет.

Стоимость трубогиба PBH-50A зависит от комплектации – специалист OVTO Machine Tools поможет подобрать вариант, подходящий под ваше техническое задание. Предложит оптимальное логистическое решение, организует оперативную доставку в Россию и СНГ.

Купить гидравлическую трубогибочную машину PBH50A можно, связавшись с нами на сайте или по телефону:

+7 (495) 970-76-52.

Безналичный расчет — перевод денежных средств на счет.

Стоимость трубогиба PBH-50A зависит от комплектации – специалист OVTO Machine Tools поможет подобрать вариант, подходящий под ваше техническое задание. Предложит оптимальное логистическое решение, организует оперативную доставку в Россию и СНГ.

Купить гидравлическую трубогибочную машину PBH50A можно, связавшись с нами на сайте или по телефону:

+7 (495) 970-76-52.