Машина профилегибочная трёхроликовая OVTO 3230

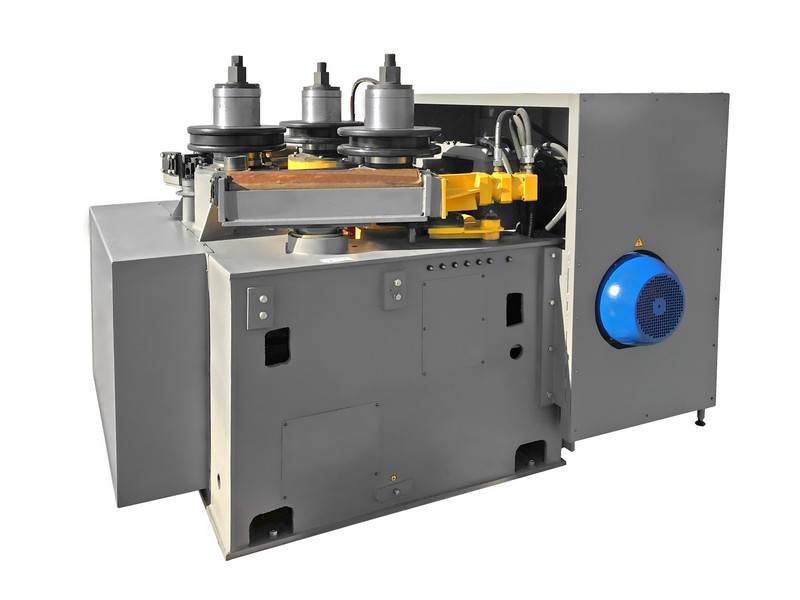

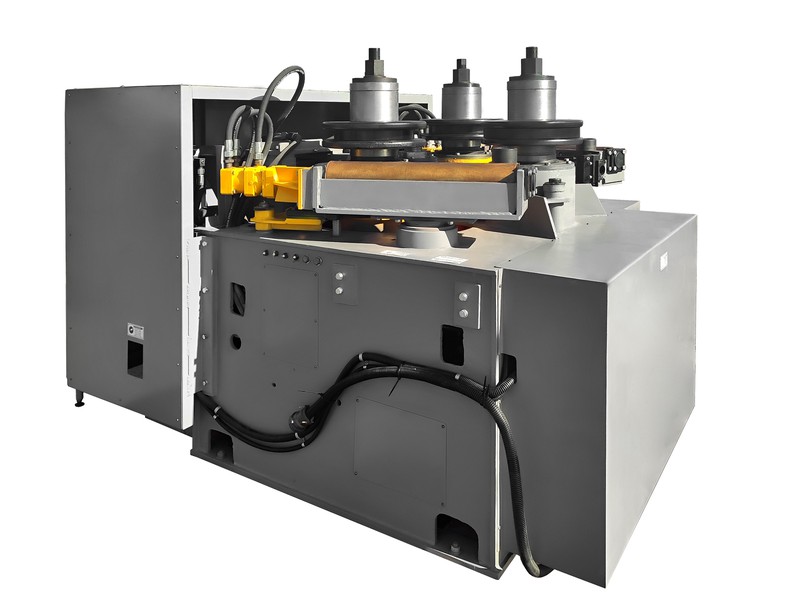

Профилегибочная машина (или сортогибочная машина) модели OVTO 3230 предназначена для гибки заготовок сортового и фасонного проката в холодном состоянии.

Для удобства обслуживания машина может комплектоваться устройством загрузочным и механизмом поддержки обечайки. Количество обслуживающего персонала и квалификационный разряд устанавливаются потребителем.

Принцип работы основан на ротационной гибке - прокате заготовки из сортового проката между тремя гибочными роликами. Необходимый радиус гибки регламентируется положением установки боковых гибочных роликов, относительно среднего.

Конструктивно машина выполнена по схеме, предусматривающей индивидуальную регулировку боковых гибочных роликов, что позволяет осуществить подгибку кромок проката с одной установки его в машину, а также производить гибку по симметричной схеме.

Привод вращения гибочных роликов позволяет передать крутящий момент на все три гибочных ролика, или на два боковых, или только на средний ролик, что способствует уменьшению числа проходов и улучшению качества гибки.

Климатическое исполнение - УХЛ 4.

| Наибольшее сечение обрабатываемого уголка полкой наружу, мм | 100х100х16 |

| Наименьшее сечение обрабатываемого уголка полкой наружу, мм | 40х40х4 |

| Наибольший диаметр гибки уголка полкой наружу, мм | 960 |

| Наименьший диаметр гибки уголка полкой наружу, мм | 420 |

| Наибольшее сечение обрабатываемого уголка полкой внутрь, мм | 100х100х10 |

| Номер обрабатываемого швеллера полкой наружу | 18 |

| Наименьший диаметр гибки швеллера полкой наружу, мм | 420 |

| Номер обрабатываемого швеллера полкой внутрь | 18 |

| Наименьший радиус гибки швеллера полкой внутрь, мм | 560 |

| Наибольшее сечение полосового профиля на ребро, мм | 100x25 |

| Наименьший диаметр гибки полосового профиля на ребро, мм | 380 |

| Наибольшее сечение полосового профиля, обрабатываемого плашмя, мм | 200х36 |

| Наименьший диаметр гибки полосового профиля, обрабатываемого плашмя, мм | 380 |

| Скорость гибки нерегулируемая (не менее), м/мин | 7,1 |

| Наружный диаметр гибочных роликов, мм | 380 |

| Скорость перемещения боковых гибочных роликов в горизонтальной плоскости под нагрузкой вперед, мм/мин | 489 |

| Скорость перемещения боковых гибочных роликов в горизонтальной плоскости без нагрузки вперед, мм/мин | 1336 |

| Скорость перемещения боковых гибочных роликов в горизонтальной плоскости без нагрузки назад, мм/мин | 1791 |

| Скорость перемещения штока гидроцилиндра опорных роликов вверх, мм/мин | 764 |

| Скорость перемещения штока гидроцилиндра опорных роликов вниз, мм/мин | 1019 |

| Габариты (ДxШxВ), мм | 2000x2200x1600 |

| Масса, кг | 5400 |

Наименование | Кол-во |

Машина профилегибочная трёхроликовая | 1 |

Входит в комплект и стоимость машины | |

Электрошкаф | 1 |

Пульт управления | 1 |

Принадлежности | |

Ключ к электрошкафу | 1 |

Ключ к переключателю | 1 |

ПЕ-171 по ТУ16-526-408-82 | 1 |

Документация | |

Руководство по эксплуатации: | 1 |

Технический паспорт | 1 |

Наименование | Кол-во |

Машина профилегибочная трёхроликовая | 1 |

Входит в комплект и стоимость машины | |

Электрошкаф | 1 |

Пульт управления | 1 |

Принадлежности | |

Ключ к электрошкафу | 1 |

Ключ к переключателю | 1 |

ПЕ-171 по ТУ16-526-408-82 | 1 |

Документация | |

Руководство по эксплуатации: | 1 |

Технический паспорт | 1 |

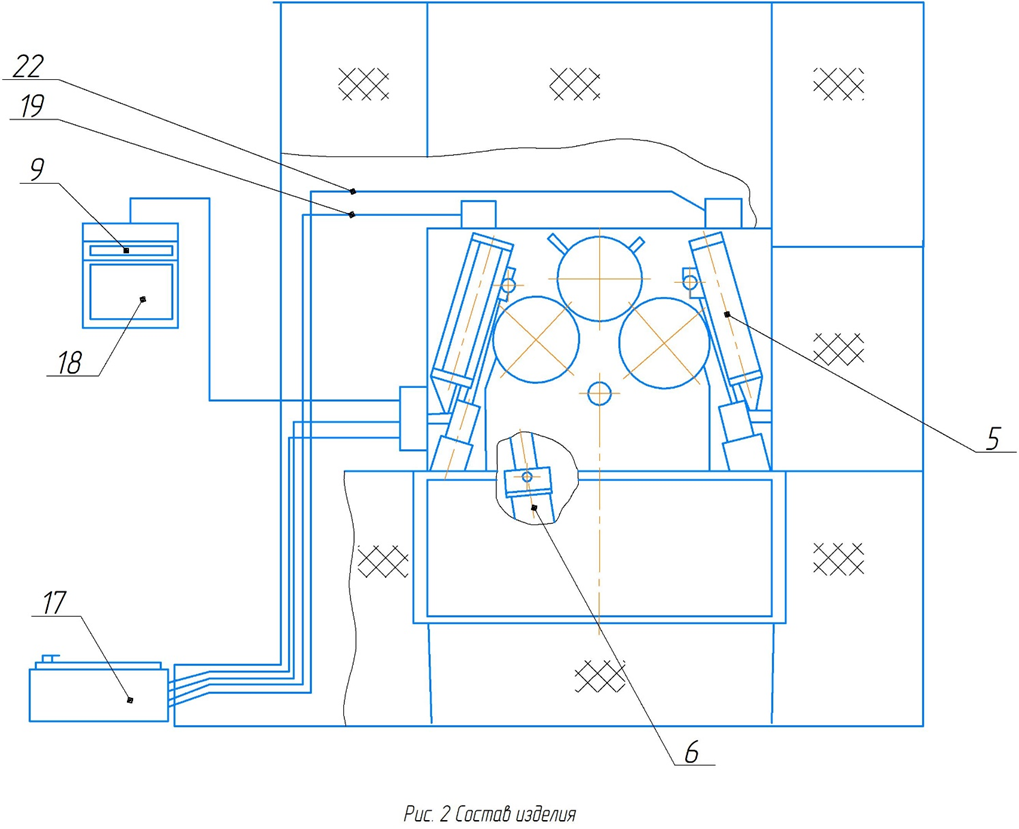

Устройство машины

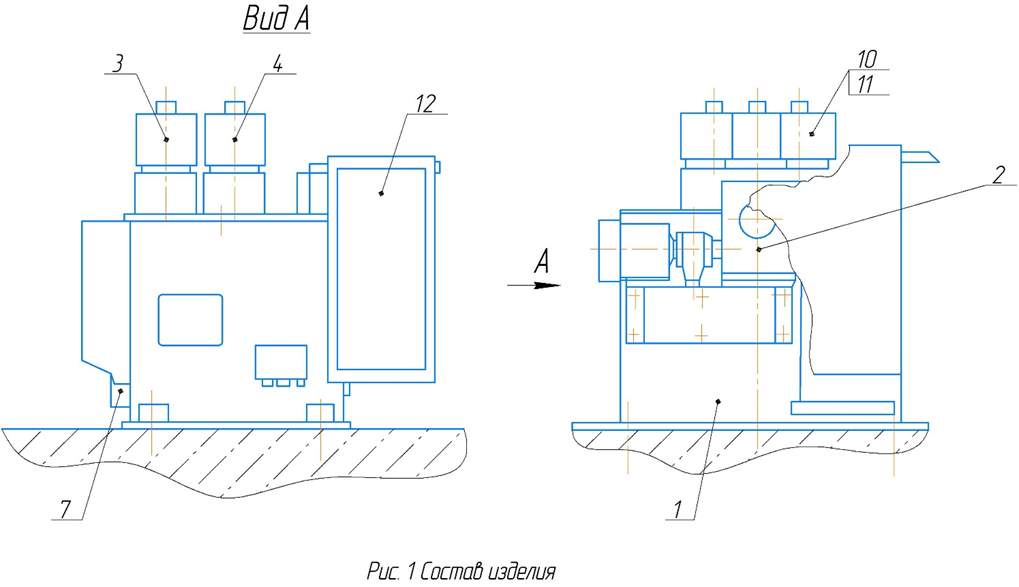

Состав изделия

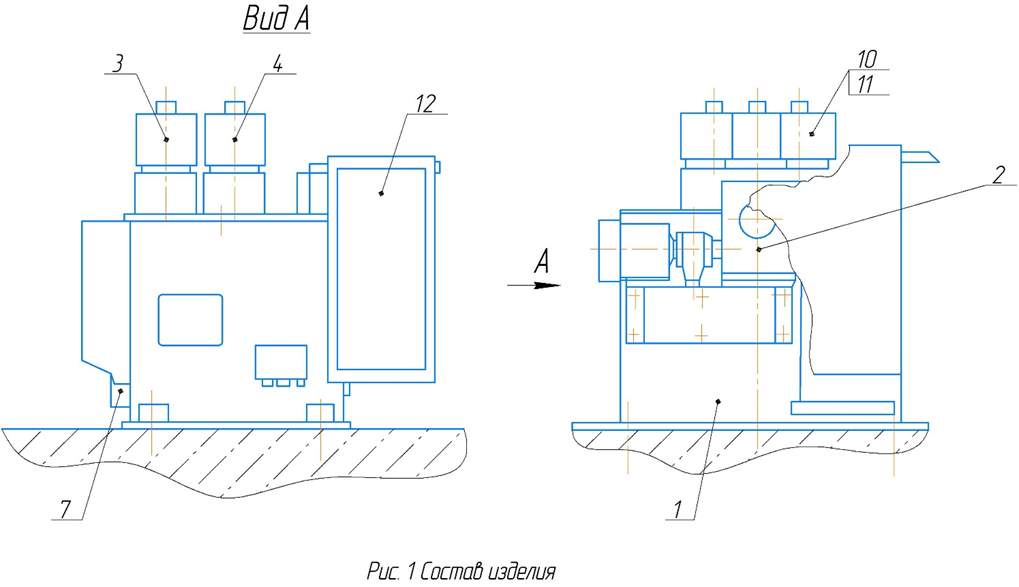

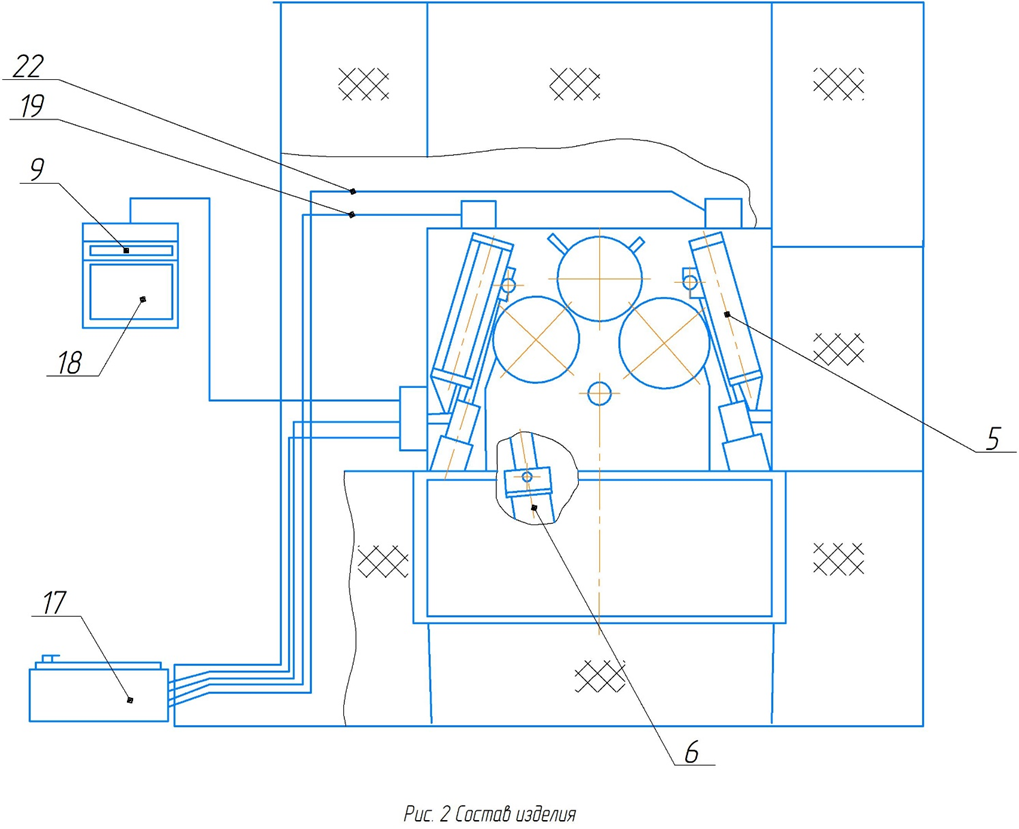

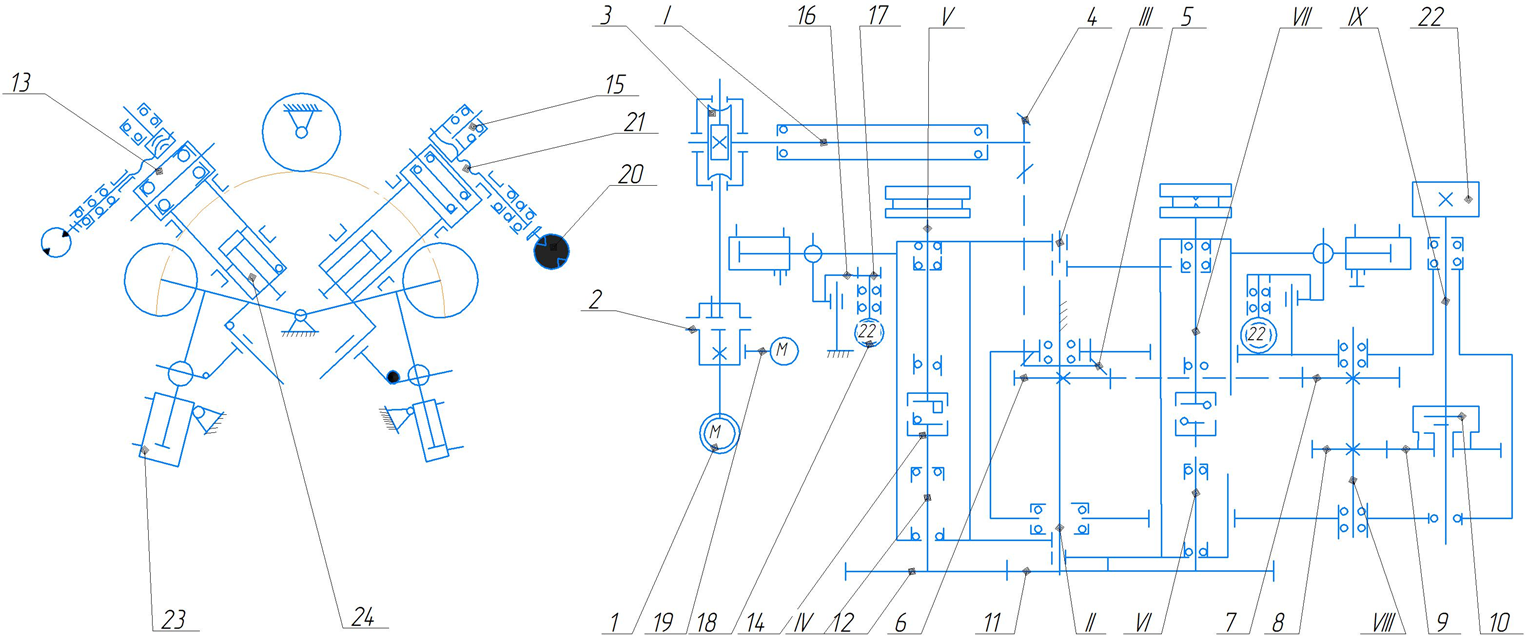

Общий вид машины с обозначением составных частей показан на рис. 1, 2.

Перечень составных частей машины преставлен в таблице.

Поз. | Наименование |

1 | Станина |

2 | Привод |

3 | Вал средний |

4 | Валы боковые |

5 | Ролики опорные |

6 | Гидроцилиндр |

7 | Гидроустановка |

10 | Инструмент для гибки углового профиля |

11* | Инструмент для гибки швеллера и полосового профиля |

12 | Ограждение |

15 | Смазка |

16 | Электродвигатель |

17 | Электрошкаф |

18 | Пульт управления |

* - Поставляется по требованию заказчика за отдельную плату.

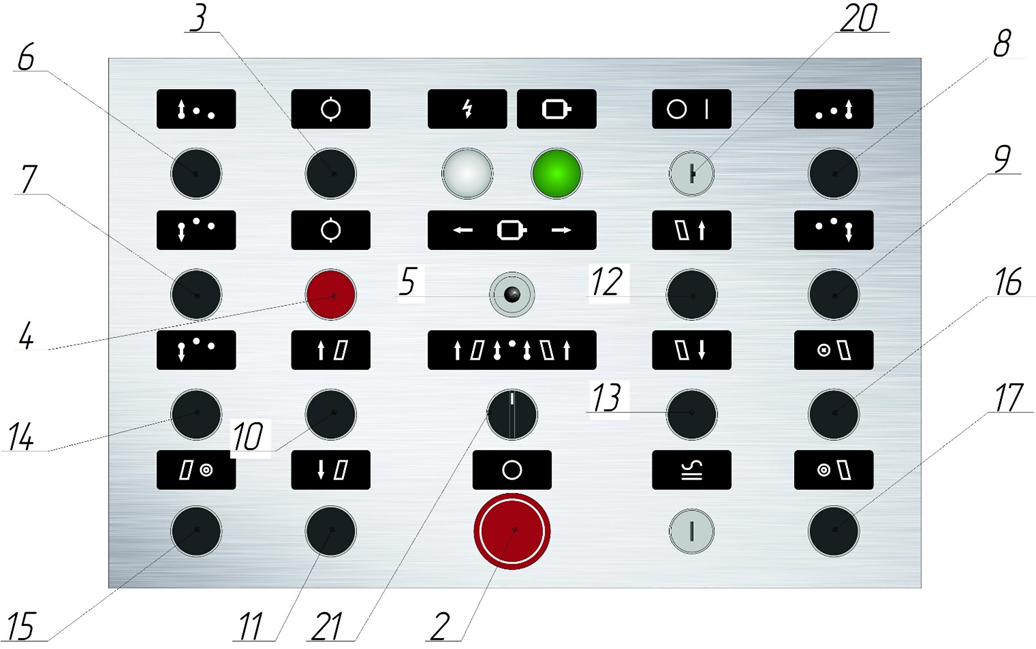

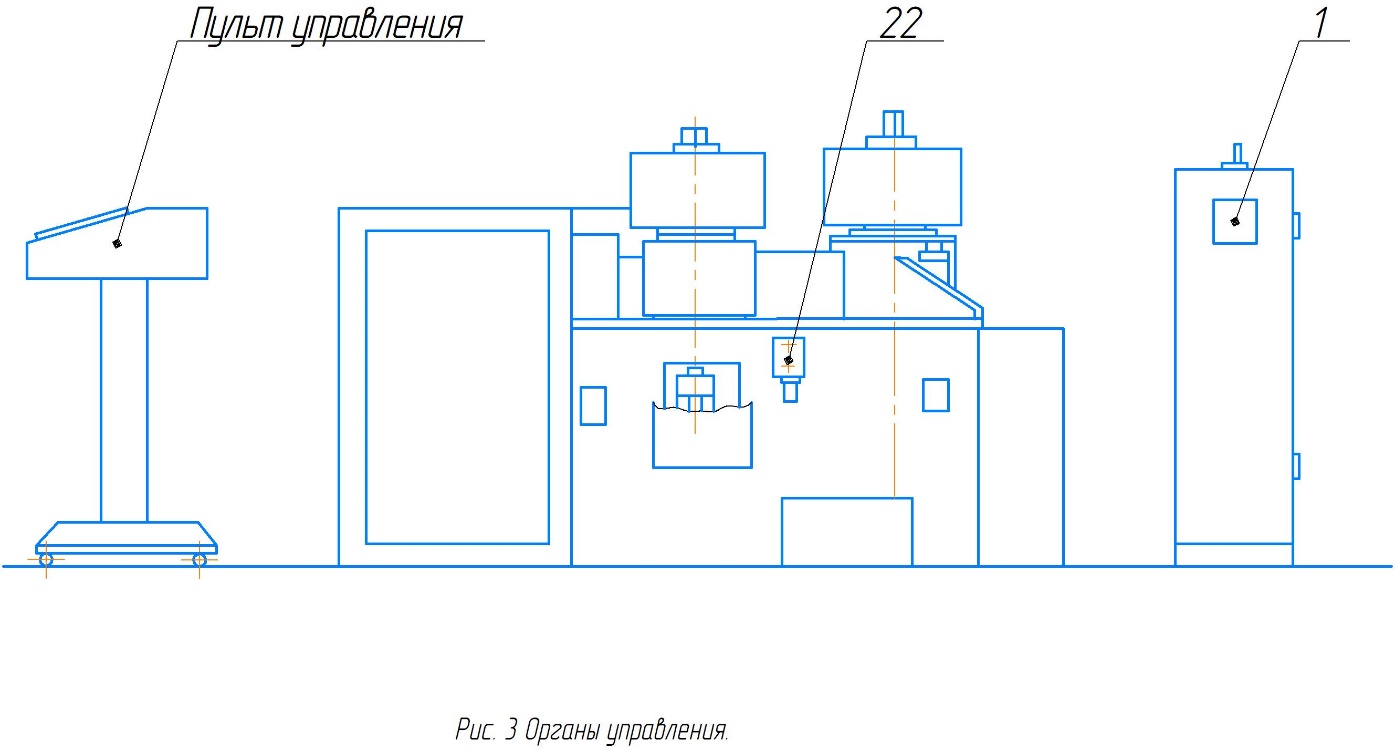

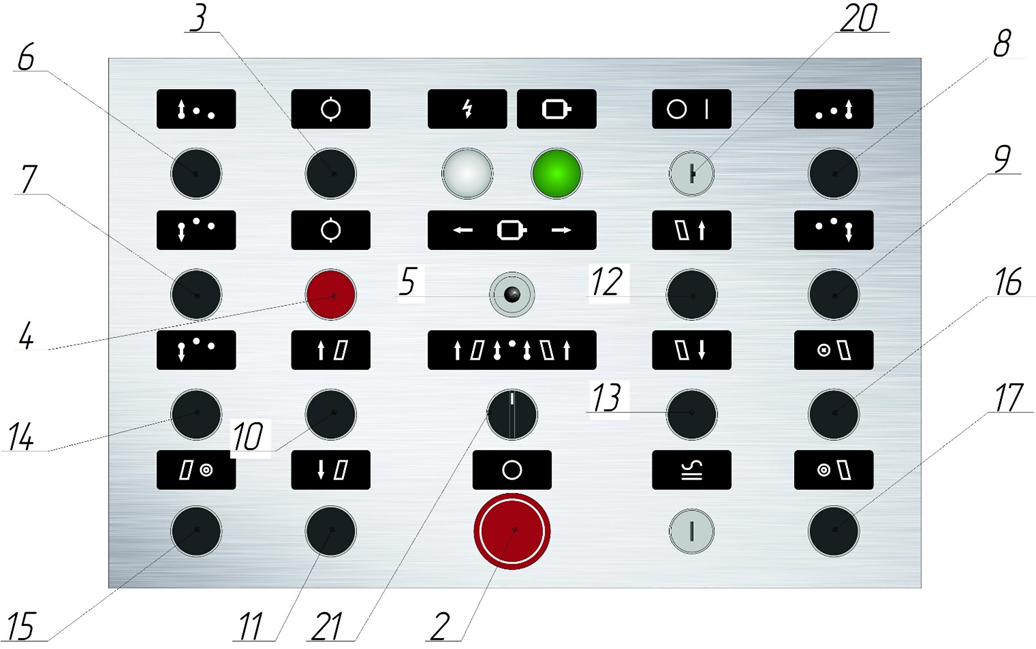

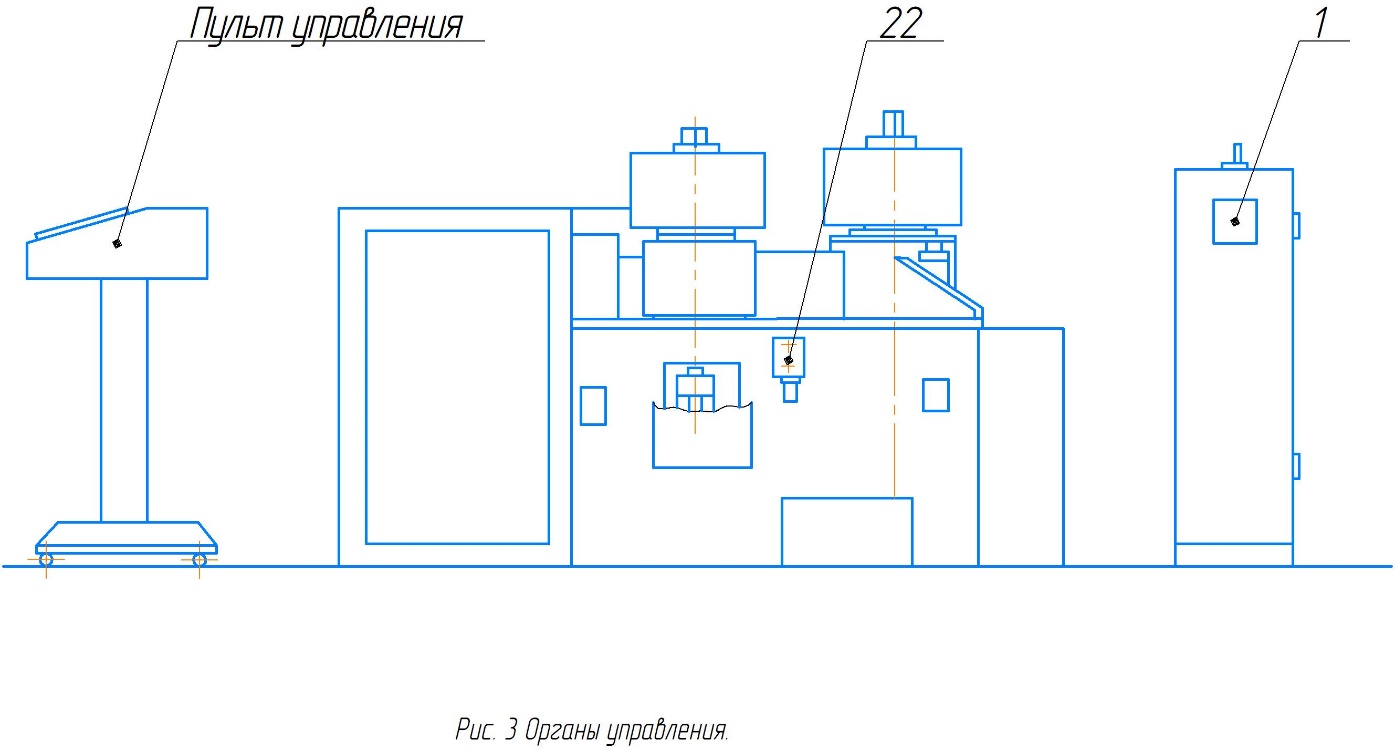

Органы управления.

№ | Органы управления и их назначение |

1 | Вводной автомат |

2 | Кнопка « Аварийный стоп» |

3 | Кнопка включения электродвигателя привода насоса |

4 | Кнопка отключения электродвигателя привода насоса |

5 | Переключатель управления привода вращения гибочных роликов |

6, 7 | Кнопка управления гидроцилиндром левого гибочного ролика |

8, 9 | Кнопка управления правого гибочного ролика |

10, 11 | Кнопка управления гидроцилиндром левого опорного ролика |

12, 13 | Кнопка управления гидроцилиндром правого опорного ролика |

14, 15 | Кнопка управления гидромотором левого правильного ролика по горизонтали ( вперед, назад) |

16, 17 | Кнопка управления гидромотором правого правильного ролика по горизонтали ( вперед, назад) |

18 | Лампа «Сеть», контроль подключения электросистемы машины к сети |

19 | Лампа сигнализирует о включении электродвигателя привода насоса |

20 | Переключатель цепей управления |

21

| Переключатель совместного включения боковых и правильных роликов при движении «вперед» |

22 | Ключ «Включение схемы» |

Описание узлов машины.

Привод

Состоит из электродвигателя 4АС160S6 У3, муфты предохранительной фрикционной (рис. 7), червячного редуктора 1, конических шестерён 2, 3, установленных на валах 4, 5. Шестерня 13 сблокирована с шестерней 3. На валу 7 установлены шестерни 14, 15. Валы 4, 5, 7 установлены на подшипниках качения в станине.

Разъёмные прокладки 8, 9 предназначены для регулировки конического зацепления. Разъёмные прокладки 10, 11 предназначены для обеспечения без зазорных соединений в сопряжениях наружных обойм и конических роликоподшипников.

На станине установлен электрогидравлический тормоз для мгновенной остановки электродвигателя привода вращения.

Устройство предохранительной муфты ясно из рис. 7.

Вал средний

Состоит из вала 1, установленного на подшипниках качения в станине. На валу 1 установлены полумуфта 2, зубчатое колесо 3.

Разъёмная прокладка 7 предназначена для обеспечения без зазорного соединения в сопряжении наружного кольца конического роликоподшипника. При необходимости подключения к приводу вращения среднего вала, полумуфта 2 вводится в зацепление с зубчатым венцом колеса 3 механизмом включения муфты, состоящим из гайки 4, штока 5, вилки 6. При переключении полумуфты 2, вращение гайки 4 производить до упора ( при перемещении штока 5 вверх, торец штока в крайнем верхнем положении упирается в торец гайки 4, при перемещении штока 5 вниз, нижний торец полумуфты 2 упирается в верхний торец колеса 3). Ход штока 5-25мм.

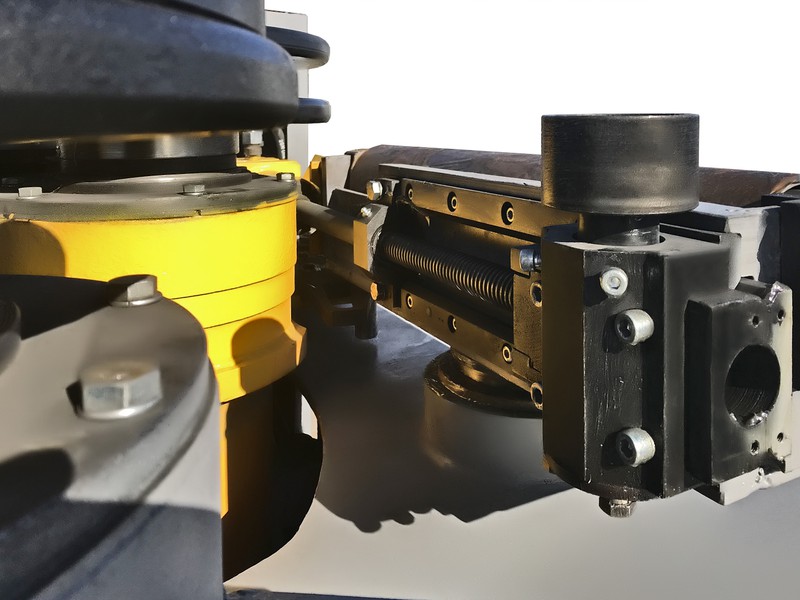

Валы боковые

Состоят из валов 1, 2, установленных на подшипниках качения в корпусах 3, 4, соединенных общими осями 5, 6, и валом 7. Оси 5, 6 жестко установлены в верхней части станины. Вал 7 установлен в пустотелом валу 8 и зафиксирован посредством шпильки 9 и распорной втулки 10. Корпуса 3, 4 сопрягаются с осями 5, 6, и валом 7 через подшипники скольжения 11, 12. К последним подводится централизованная смазка. Регулировка осевого люфта в подшипниках 11 в пределах 0,1 – 0,2мм осуществляется подшлифовкой разъёмного кольца 14, которое затем фиксируется втулкой 13.

В нижней части корпусов 3, 4 на подшипниках качения установлены валы 15, 16 на консольных концах валов установлены зубчатые колеса 17, входящие в зацепление с шестерней 18, установленной на валу 7. Верхние части валов 15, 16 являются зубчатыми полумуфтами, входящими в зацепление с полумуфтами 19, установленными на консольных концах валов 1, 2.

Отключение валов 1, 2 от привода вращения производится вращением гаек 20, перемещающих штоки 21, вилки 22 (рис. 10), полумуфт 19 вверх. При переключении полумуфт 19 вращение гаек 20 производить до упора ( при перемещении штока 21 вверх, торец штока в крайнем верхнем положении упирается в торец гайки 20, при перемещении штока 21 вниз нижний торец полумуфты 19 упирается в верхний торец вала 15).

Ход штока 21 – 25мм.

Разъёмные прокладки 24, 25 предназначены для обеспечения без зазорного соединения наружных колец конических роликоподшипников.

Кольцо 27 предназначено для пригонки торцевых поверхностей под инструмент по отношению к торцевой поверхности среднего вала.

Ролики опорные

Узел смонтирован на верхней стенке станины с обеих сторон боковых валов. Включает в себя опорный ролик 1, установленный в кронштейне 2 на подшипниках качения. К кронштейну 2 прикреплена гильза 3, установленная на подшипниках скольжения в станине. Гильза 3 тягой 6 соединена со штоком гидроцилиндра 4. Гидроцилиндр неподвижно установлен в станине, предназначен для перемещения опорного ролика в вертикальной плоскости.

На кронштейне 2 закреплены направляющие, в которых перемещается ползушка 8 в которой укреплен правильный ролик 24. Перемещение ползушки 8 в горизонтальной плоскости осуществляется передачей винт – гайка. Гайка установлена в ползушке. Винт 13 приводится во вращение гидромотором. На оси 11 установлен поворотный кронштейн 12, который взаимодействуя с цилиндрическим штоком, укрепленном в кронштейне 2 поворачивает опорные ролики в горизонтальной плоскости.

Поворот кронштейна 12 осуществляется тягой гидроцилиндра перемещения бокового вала.

Конструкция опорной части винта 13 указана на рис. 13 сечение В - В. Разрез по правильным роликам на рис. 13 сечение Г - Г. Правильные ролики 24, предназначены для правки изделий из углового профиля.

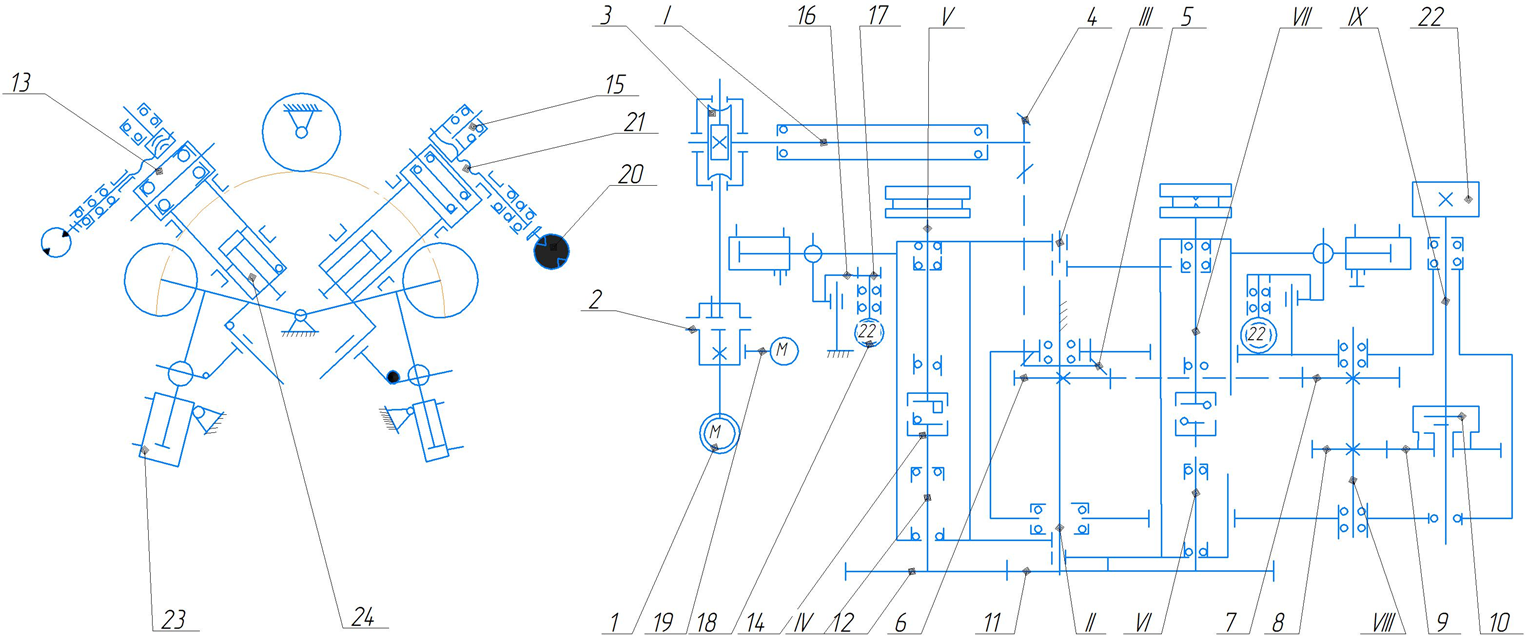

Схема кинематическая.

Поз. на схеме | Наименование | Кол. |

1 | Электродвигатель АИР160S6 | 1 |

2 | Муфта | 2 |

3 | Редуктор РЧУ 160-31,5-56-1 – У2 | 1 |

4 | Шестерня | 1 |

5 | Шестерня | 1 |

6 | Шестерня | 1 |

7 | Шестерня | 1 |

8 | Шестерня | 1 |

9 | Шестерня | 1 |

10 | Муфта | 1 |

11 | Шестерня | 1 |

12 | Шестерня | 1 |

13 | Ролик опорный | 2 |

14 | Муфта | 2 |

15 | Ролик правильный | 2 |

16 | Сектор | 2 |

17 | Шестерня | 2 |

18 | Датчик | 2 |

19 | Тормоз ТКГ 200 | 1 |

20 | Гидромотор Г15-23Н | 2 |

21 | Винт | 2 |

22 | Ролик гибочный | 3 |

23 | Гидроцилиндр | 2 |

24 | Гидроцилиндр | 2 |

I - Х | Валы | 9 |

Вращение гибочным роликам передается по следующим цепям:

От электродвигателя 1 через муфту 2, червячный редуктор 3 , коническую передачу 4,5, вал II, зубчатые колёса 11, 12, муфту 14 вращение передаётся на валы V, VII боковых гибочных роликов.

На средний вал IХ вращение передается через зубчатые колеса 6, 7, 8, 9, муфту 10.

Средний вал IХ установлен в станине на подшипниках качения.

Боковые валы V, VII установлены на подшипниках качения в корпусах, установленных шарнирно на осях II, III.

Корпуса перемещаются относительно среднего вала гидроцилиндрами 23.

Мгновенная остановка привода вращения осуществляется электрогидравлическим тормозом 19.

На станине установлены опорные 13 и правильные 15 ролики. Перемещение опорных роликов относительно станины по вертикали осуществляется гидроцилиндрами 24. Перемещение правильных роликов в горизонтальной плоскости осуществляется гидромоторами 20 через передачу винт-гайка.

Правильные ролики, совместно с опорными, проворачиваются в горизонтальной плоскости на угол 34° с помощью рычажной системы, шарнирно связанной с тягами, установленными на штоках гидроцилиндров 23.

Гидравлическая система.

Устройство и работа гидроустановки ( Рис. 14, 15 ).

Гидравлика включает в себя бак 1, маслоуказатель 2, заливную горловину 3, воздушный фильтр 4, магнитный патрон 5, насосную установку 6, сливные пробки 7, фильтр грубой и тонкой очистки, гидропанели 8 и 9.

Обратный клапан КО1 поз. 10, гидроклапан давления КД1, манометр МН1 поз.13 – установлены на гидропанели 8.

Клапаны предохранительные КП1, КП2, КП3 поз.14, 15, 16, гидрораспределители Р1…Р10 поз.17 установлены на гидропанели 9.

Гидрозамки ЗМ1, ЗМ2 установлены на гидроцилиндрах Ц1, Ц2 перемещения боковых роликов (на рис. не показаны). Гидрозамки ЗМ3, ЗМ4 установлены на гидроцилиндрах Ц3, Ц4 перемещения опорных роликов, поз. 18 (рис. 15).

Гидросистема работает следующим образом ( Рис. 23).

Двухпоточным насосом Н1, через фильтры Ф1и Ф2, гидрораспределитель Р1, масло подается к гидроцилиндрам Ц1-Ц4, гидромоторам М1, М2 через гидрораспределители Р2-Р10, гидрозамки ЗМ1…ЗМ4.

Суммарный поток рабочей жидкости подается в систему при холостых перемещениях штоков гидроцилиндров. При повышении давления в системе более 5 … 5,5 МПа (50…55кГс/см2)

насос большей производительности клапаном КД1 автоматически переключается на разгрузку в бак, обратный клапан КО1 запирается, скорость перемещения штоков гидроцилиндров понижается.

Разгрузка насосов производится через гидрораспределитель Р1, при выключенном электромагните YV1. Гидрозамки ЗМ1 – ЗМ4 предназначены для запирания полостей гидроцилиндров Ц1-Ц4 соответственно.

Гидросхемой предусматривается режим совместного перемещения боковых и правильных роликов вверх при изготовлении изделий из углового профиля. При совместном срабатывании электромагнитов УV1, УV3, масло подается через гидрораспределитель Р1, Р4 в поршневую полость Ц2, из штоковой полости Ц2 через Р2 к гидромотору М2 далее через Р10 на слив. При остановке М2 на упоре масло идет на слив через предохранительный клапан КП2.

При режиме индивидуальной работы боковыми роликами без перемещения правильных роликов.

При перемещении «вверх» бокового ролика (левого по схеме) срабатывают электромагниты УV1, УV3, УV6. Масло через гидрораспределители Р1, Р4 поступает в поршневую полость гидроцилиндра Ц2. Из штоковой полости Ц2 через Р2, Р4 масло сливается.

Описанные выше режимы работы устанавливаются переключателем на пульте управления.

Циклограмма работы электромагнитов указана в таблице12.

Предохранение системы от перегрузок осуществляется клапаном КП1. Клапаны КП2, КП3 предназначены для исключения поломки гидромоторов М1, М2 при режиме совместной работы с гидроцилиндрами Ц3, Ц4.

Пуск, техническое обслуживание и эксплуатация.

1) Слить имеющееся в гидробаке масло через сливные пробки 7, тщательно очистить гидробак от грязи, промыть и насухо протереть.

2) Через заливной фильтр залить в бак

Рекомендуемые марки масел: Индустриальное И50А ГОСТ 20779-80, турбинное Т22 ГОСТ 32-74, гидравлическое ВНИИ НП – 403 ГОСТ 16728-78. Им соответствуют следующие марки масел, выпускаемые за рубежом: Huspin 70 (Англия, CASTROL); SHELLTurbo 01129 (Англия, SHELL);SHELLTurbo 01127 (Англия, SHELL); WISURADT 35 ( ФРГ, WISURA); Т20 (ВНР)

3) Кратковременным толчком запустить электродвигатель насоса и убедиться в правильности направления его вращения ( по часовой стрелке со стороны приводного вала насоса ).

4) Включая поочередно кнопки управления гидроцилиндрами – заполнить гидросистему маслом.

5) Заполнив гидросистему маслом, необходимо его долить в бак до верхнего уровня по маслоуказателю.

6) Проверить настройку предохранительного клапана КП1 ( поз. 14, рис.14). В крайнем положении поршня любого гидроцилиндра, при включенной соответствующей кнопке, давление должно быть не более 11МПа ( 110 кг/см² ). Контроль давления производить по манометру МН1 при положении рукоятки золотника включения манометра - //.

7) Проверить настройку гидроклапана давления КД1 ( поз. 11, рис. 14). В крайнем положении поршня любого гидроцилиндра, при включенной соответствующей кнопке, давление должно быть 5…5,5 МПа (50…55 кГс/см2). Контроль давления производить по манометру МН1 при положении рукоятки золотника включения манометра -|.

8) Проверка величины настройки клапана КП3.

Переключатель режимов поз. 21 рис. 4 на пульте управления перевести в положение «включено» (переключатель совместного включения боковых и правильных роликов при движении вперед).

Включить кнопку управления гидроцилиндром Ц1 « вперед». При останове гидромотора М1 на упоре давление должно быть не более 2,5МПа (25кГс/см2) при этом, в момент замера давления шток гидроцилиндра должен перемещаться вперед. Контроль давления производить по манометру, при положении рукоятки переключения золотника включения манометра - ||.

Аналогично, проверяется величина настройки КП2 при включенной кнопке управления гидроцилиндром Ц2.

Настройка клапана давления и предохранительного клапана см. таблицу:

Клапан | Давление | Положение |

КД КП1 КП2, КП3 | 5…5,5 (50…55) 10 (100) 2,5 (25) | | || || |

* - Рукоятка включения золотника манометра

9) После проверки величины настройки предохранительных клапанов КП1…КП3 последние должны быть опломбированы, затем переключить золотник манометра в нулевое положение «0».

ВНИМАНИЕ! В процессе эксплуатации не реже одного раза в два месяца производить промывку фильтров, а при необходимости заменить фильтроэлемент.

Замену масла следует производить не реже одного раза в шесть месяцев.

Возможные неисправности и методы их устранения:

Неисправность | Причина неисправности | Метод устранения |

Утечка масла по притычным плоскостям аппаратов. | Недостаточная затяжка уплотнительных колец. | Затянуть крепежные винты. |

| Вышли из строя уплотнительные кольца. | Заменить уплотнительные кольца. | |

| Наличие воздуха в системе. | Недостаточный уровень масла. | Долить масло в бак. |

| Подсос воздуха на всасывающем трубопроводе насоса. | Затянуть штуцер на всасывающем трубопроводе. | |

| Перегревается масло и электродвигатель. | Засорился фильтр. | Промыть фильтр и заменить фильтроэлемент. |

Смазочная система.

Точки смазывания машины указаны на рисунках ниже.

В таблице указан перечень точек смазывания машины и устройства загрузочного.

№ на. рис. | Наименование точек смазывания | Объем | Смазочный материал | Способ |

1…4 | Подшипники опор гидроцилиндров | До появления смазочного материала из-под крышек | Пресс-солидол С ГОСТ4356-76 | Шприцевая

Раз в смену |

7…10 | Направляющие опорных роликов | |||

11…14 | Подшипники валов боковых | |||

15…16 | Подшипники вала среднего | Шприцевая

Раз в шесть месяцев | ||

17…20 | Подшипники валов привода | |||

20…21 | Подшипники рычагов опорных роликов | |||

23 | Подшипники шестерни вала среднего | |||

38, 39 | Подшипники правильных роликов | 1/3 объёма корпуса подшипника | Закладка вручную

Раз в шесть месяцев | |

40…43 | Подшипники опорных роликов | |||

44…47 | Подшипники опорных винтов | |||

48 | Подшипники вала привода | |||

55,56 | Винт |

| Лопаткой вручную | |

57, 58 | Направляющие |

| ||

59 | Зубчатая передача |

| ||

60 | Редуктор |

| ИГП-182 ТУ38101413-78 | Заливкой

Первая замена через 150 часов работы, в дальнейшем через 500-1000 часов работы |

61 | Тормоз |

| Трансфор-маторное | Заливкой

Раз в шесть месяцев |

Смазка машины осуществляется шприцем через масленки, ручной закладкой, заливкой в корпус редуктора и резервуар тормоза, смазыванием вручную лопаткой.

Указания по эксплуатации системы смазки.

Долговечность и работоспособность машины во многом зависит от смазки.

Во время работы машины необходимо следить за температурой масла в редукторе, которая не должна превышать 70°С (при температуре окружающей среды 10-15°С).

Точки смазывания, масленки протирают и чистят только материалом, не оставляющим волокон. Применение ветоши и концов не допускается.

Подшипники качения заполнить только на 1/3 их объёма, т.к., в противном случае, получается высокий нагрев, потеря энергии и преждевременный выход подшипников из строя.

Устройство машины

Состав изделия

Общий вид машины с обозначением составных частей показан на рис. 1, 2.

Перечень составных частей машины преставлен в таблице.

Поз. | Наименование |

1 | Станина |

2 | Привод |

3 | Вал средний |

4 | Валы боковые |

5 | Ролики опорные |

6 | Гидроцилиндр |

7 | Гидроустановка |

10 | Инструмент для гибки углового профиля |

11* | Инструмент для гибки швеллера и полосового профиля |

12 | Ограждение |

15 | Смазка |

16 | Электродвигатель |

17 | Электрошкаф |

18 | Пульт управления |

* - Поставляется по требованию заказчика за отдельную плату.

Органы управления.

№ | Органы управления и их назначение |

1 | Вводной автомат |

2 | Кнопка « Аварийный стоп» |

3 | Кнопка включения электродвигателя привода насоса |

4 | Кнопка отключения электродвигателя привода насоса |

5 | Переключатель управления привода вращения гибочных роликов |

6, 7 | Кнопка управления гидроцилиндром левого гибочного ролика |

8, 9 | Кнопка управления правого гибочного ролика |

10, 11 | Кнопка управления гидроцилиндром левого опорного ролика |

12, 13 | Кнопка управления гидроцилиндром правого опорного ролика |

14, 15 | Кнопка управления гидромотором левого правильного ролика по горизонтали ( вперед, назад) |

16, 17 | Кнопка управления гидромотором правого правильного ролика по горизонтали ( вперед, назад) |

18 | Лампа «Сеть», контроль подключения электросистемы машины к сети |

19 | Лампа сигнализирует о включении электродвигателя привода насоса |

20 | Переключатель цепей управления |

21

| Переключатель совместного включения боковых и правильных роликов при движении «вперед» |

22 | Ключ «Включение схемы» |

Описание узлов машины.

Привод

Состоит из электродвигателя 4АС160S6 У3, муфты предохранительной фрикционной (рис. 7), червячного редуктора 1, конических шестерён 2, 3, установленных на валах 4, 5. Шестерня 13 сблокирована с шестерней 3. На валу 7 установлены шестерни 14, 15. Валы 4, 5, 7 установлены на подшипниках качения в станине.

Разъёмные прокладки 8, 9 предназначены для регулировки конического зацепления. Разъёмные прокладки 10, 11 предназначены для обеспечения без зазорных соединений в сопряжениях наружных обойм и конических роликоподшипников.

На станине установлен электрогидравлический тормоз для мгновенной остановки электродвигателя привода вращения.

Устройство предохранительной муфты ясно из рис. 7.

Вал средний

Состоит из вала 1, установленного на подшипниках качения в станине. На валу 1 установлены полумуфта 2, зубчатое колесо 3.

Разъёмная прокладка 7 предназначена для обеспечения без зазорного соединения в сопряжении наружного кольца конического роликоподшипника. При необходимости подключения к приводу вращения среднего вала, полумуфта 2 вводится в зацепление с зубчатым венцом колеса 3 механизмом включения муфты, состоящим из гайки 4, штока 5, вилки 6. При переключении полумуфты 2, вращение гайки 4 производить до упора ( при перемещении штока 5 вверх, торец штока в крайнем верхнем положении упирается в торец гайки 4, при перемещении штока 5 вниз, нижний торец полумуфты 2 упирается в верхний торец колеса 3). Ход штока 5-25мм.

Валы боковые

Состоят из валов 1, 2, установленных на подшипниках качения в корпусах 3, 4, соединенных общими осями 5, 6, и валом 7. Оси 5, 6 жестко установлены в верхней части станины. Вал 7 установлен в пустотелом валу 8 и зафиксирован посредством шпильки 9 и распорной втулки 10. Корпуса 3, 4 сопрягаются с осями 5, 6, и валом 7 через подшипники скольжения 11, 12. К последним подводится централизованная смазка. Регулировка осевого люфта в подшипниках 11 в пределах 0,1 – 0,2мм осуществляется подшлифовкой разъёмного кольца 14, которое затем фиксируется втулкой 13.

В нижней части корпусов 3, 4 на подшипниках качения установлены валы 15, 16 на консольных концах валов установлены зубчатые колеса 17, входящие в зацепление с шестерней 18, установленной на валу 7. Верхние части валов 15, 16 являются зубчатыми полумуфтами, входящими в зацепление с полумуфтами 19, установленными на консольных концах валов 1, 2.

Отключение валов 1, 2 от привода вращения производится вращением гаек 20, перемещающих штоки 21, вилки 22 (рис. 10), полумуфт 19 вверх. При переключении полумуфт 19 вращение гаек 20 производить до упора ( при перемещении штока 21 вверх, торец штока в крайнем верхнем положении упирается в торец гайки 20, при перемещении штока 21 вниз нижний торец полумуфты 19 упирается в верхний торец вала 15).

Ход штока 21 – 25мм.

Разъёмные прокладки 24, 25 предназначены для обеспечения без зазорного соединения наружных колец конических роликоподшипников.

Кольцо 27 предназначено для пригонки торцевых поверхностей под инструмент по отношению к торцевой поверхности среднего вала.

Ролики опорные

Узел смонтирован на верхней стенке станины с обеих сторон боковых валов. Включает в себя опорный ролик 1, установленный в кронштейне 2 на подшипниках качения. К кронштейну 2 прикреплена гильза 3, установленная на подшипниках скольжения в станине. Гильза 3 тягой 6 соединена со штоком гидроцилиндра 4. Гидроцилиндр неподвижно установлен в станине, предназначен для перемещения опорного ролика в вертикальной плоскости.

На кронштейне 2 закреплены направляющие, в которых перемещается ползушка 8 в которой укреплен правильный ролик 24. Перемещение ползушки 8 в горизонтальной плоскости осуществляется передачей винт – гайка. Гайка установлена в ползушке. Винт 13 приводится во вращение гидромотором. На оси 11 установлен поворотный кронштейн 12, который взаимодействуя с цилиндрическим штоком, укрепленном в кронштейне 2 поворачивает опорные ролики в горизонтальной плоскости.

Поворот кронштейна 12 осуществляется тягой гидроцилиндра перемещения бокового вала.

Конструкция опорной части винта 13 указана на рис. 13 сечение В - В. Разрез по правильным роликам на рис. 13 сечение Г - Г. Правильные ролики 24, предназначены для правки изделий из углового профиля.

Схема кинематическая.

Поз. на схеме | Наименование | Кол. |

1 | Электродвигатель АИР160S6 | 1 |

2 | Муфта | 2 |

3 | Редуктор РЧУ 160-31,5-56-1 – У2 | 1 |

4 | Шестерня | 1 |

5 | Шестерня | 1 |

6 | Шестерня | 1 |

7 | Шестерня | 1 |

8 | Шестерня | 1 |

9 | Шестерня | 1 |

10 | Муфта | 1 |

11 | Шестерня | 1 |

12 | Шестерня | 1 |

13 | Ролик опорный | 2 |

14 | Муфта | 2 |

15 | Ролик правильный | 2 |

16 | Сектор | 2 |

17 | Шестерня | 2 |

18 | Датчик | 2 |

19 | Тормоз ТКГ 200 | 1 |

20 | Гидромотор Г15-23Н | 2 |

21 | Винт | 2 |

22 | Ролик гибочный | 3 |

23 | Гидроцилиндр | 2 |

24 | Гидроцилиндр | 2 |

I - Х | Валы | 9 |

Вращение гибочным роликам передается по следующим цепям:

От электродвигателя 1 через муфту 2, червячный редуктор 3 , коническую передачу 4,5, вал II, зубчатые колёса 11, 12, муфту 14 вращение передаётся на валы V, VII боковых гибочных роликов.

На средний вал IХ вращение передается через зубчатые колеса 6, 7, 8, 9, муфту 10.

Средний вал IХ установлен в станине на подшипниках качения.

Боковые валы V, VII установлены на подшипниках качения в корпусах, установленных шарнирно на осях II, III.

Корпуса перемещаются относительно среднего вала гидроцилиндрами 23.

Мгновенная остановка привода вращения осуществляется электрогидравлическим тормозом 19.

На станине установлены опорные 13 и правильные 15 ролики. Перемещение опорных роликов относительно станины по вертикали осуществляется гидроцилиндрами 24. Перемещение правильных роликов в горизонтальной плоскости осуществляется гидромоторами 20 через передачу винт-гайка.

Правильные ролики, совместно с опорными, проворачиваются в горизонтальной плоскости на угол 34° с помощью рычажной системы, шарнирно связанной с тягами, установленными на штоках гидроцилиндров 23.

Гидравлическая система.

Устройство и работа гидроустановки ( Рис. 14, 15 ).

Гидравлика включает в себя бак 1, маслоуказатель 2, заливную горловину 3, воздушный фильтр 4, магнитный патрон 5, насосную установку 6, сливные пробки 7, фильтр грубой и тонкой очистки, гидропанели 8 и 9.

Обратный клапан КО1 поз. 10, гидроклапан давления КД1, манометр МН1 поз.13 – установлены на гидропанели 8.

Клапаны предохранительные КП1, КП2, КП3 поз.14, 15, 16, гидрораспределители Р1…Р10 поз.17 установлены на гидропанели 9.

Гидрозамки ЗМ1, ЗМ2 установлены на гидроцилиндрах Ц1, Ц2 перемещения боковых роликов (на рис. не показаны). Гидрозамки ЗМ3, ЗМ4 установлены на гидроцилиндрах Ц3, Ц4 перемещения опорных роликов, поз. 18 (рис. 15).

Гидросистема работает следующим образом ( Рис. 23).

Двухпоточным насосом Н1, через фильтры Ф1и Ф2, гидрораспределитель Р1, масло подается к гидроцилиндрам Ц1-Ц4, гидромоторам М1, М2 через гидрораспределители Р2-Р10, гидрозамки ЗМ1…ЗМ4.

Суммарный поток рабочей жидкости подается в систему при холостых перемещениях штоков гидроцилиндров. При повышении давления в системе более 5 … 5,5 МПа (50…55кГс/см2)

насос большей производительности клапаном КД1 автоматически переключается на разгрузку в бак, обратный клапан КО1 запирается, скорость перемещения штоков гидроцилиндров понижается.

Разгрузка насосов производится через гидрораспределитель Р1, при выключенном электромагните YV1. Гидрозамки ЗМ1 – ЗМ4 предназначены для запирания полостей гидроцилиндров Ц1-Ц4 соответственно.

Гидросхемой предусматривается режим совместного перемещения боковых и правильных роликов вверх при изготовлении изделий из углового профиля. При совместном срабатывании электромагнитов УV1, УV3, масло подается через гидрораспределитель Р1, Р4 в поршневую полость Ц2, из штоковой полости Ц2 через Р2 к гидромотору М2 далее через Р10 на слив. При остановке М2 на упоре масло идет на слив через предохранительный клапан КП2.

При режиме индивидуальной работы боковыми роликами без перемещения правильных роликов.

При перемещении «вверх» бокового ролика (левого по схеме) срабатывают электромагниты УV1, УV3, УV6. Масло через гидрораспределители Р1, Р4 поступает в поршневую полость гидроцилиндра Ц2. Из штоковой полости Ц2 через Р2, Р4 масло сливается.

Описанные выше режимы работы устанавливаются переключателем на пульте управления.

Циклограмма работы электромагнитов указана в таблице12.

Предохранение системы от перегрузок осуществляется клапаном КП1. Клапаны КП2, КП3 предназначены для исключения поломки гидромоторов М1, М2 при режиме совместной работы с гидроцилиндрами Ц3, Ц4.

Пуск, техническое обслуживание и эксплуатация.

1) Слить имеющееся в гидробаке масло через сливные пробки 7, тщательно очистить гидробак от грязи, промыть и насухо протереть.

2) Через заливной фильтр залить в бак

Рекомендуемые марки масел: Индустриальное И50А ГОСТ 20779-80, турбинное Т22 ГОСТ 32-74, гидравлическое ВНИИ НП – 403 ГОСТ 16728-78. Им соответствуют следующие марки масел, выпускаемые за рубежом: Huspin 70 (Англия, CASTROL); SHELLTurbo 01129 (Англия, SHELL);SHELLTurbo 01127 (Англия, SHELL); WISURADT 35 ( ФРГ, WISURA); Т20 (ВНР)

3) Кратковременным толчком запустить электродвигатель насоса и убедиться в правильности направления его вращения ( по часовой стрелке со стороны приводного вала насоса ).

4) Включая поочередно кнопки управления гидроцилиндрами – заполнить гидросистему маслом.

5) Заполнив гидросистему маслом, необходимо его долить в бак до верхнего уровня по маслоуказателю.

6) Проверить настройку предохранительного клапана КП1 ( поз. 14, рис.14). В крайнем положении поршня любого гидроцилиндра, при включенной соответствующей кнопке, давление должно быть не более 11МПа ( 110 кг/см² ). Контроль давления производить по манометру МН1 при положении рукоятки золотника включения манометра - //.

7) Проверить настройку гидроклапана давления КД1 ( поз. 11, рис. 14). В крайнем положении поршня любого гидроцилиндра, при включенной соответствующей кнопке, давление должно быть 5…5,5 МПа (50…55 кГс/см2). Контроль давления производить по манометру МН1 при положении рукоятки золотника включения манометра -|.

8) Проверка величины настройки клапана КП3.

Переключатель режимов поз. 21 рис. 4 на пульте управления перевести в положение «включено» (переключатель совместного включения боковых и правильных роликов при движении вперед).

Включить кнопку управления гидроцилиндром Ц1 « вперед». При останове гидромотора М1 на упоре давление должно быть не более 2,5МПа (25кГс/см2) при этом, в момент замера давления шток гидроцилиндра должен перемещаться вперед. Контроль давления производить по манометру, при положении рукоятки переключения золотника включения манометра - ||.

Аналогично, проверяется величина настройки КП2 при включенной кнопке управления гидроцилиндром Ц2.

Настройка клапана давления и предохранительного клапана см. таблицу:

Клапан | Давление | Положение |

КД КП1 КП2, КП3 | 5…5,5 (50…55) 10 (100) 2,5 (25) | | || || |

* - Рукоятка включения золотника манометра

9) После проверки величины настройки предохранительных клапанов КП1…КП3 последние должны быть опломбированы, затем переключить золотник манометра в нулевое положение «0».

ВНИМАНИЕ! В процессе эксплуатации не реже одного раза в два месяца производить промывку фильтров, а при необходимости заменить фильтроэлемент.

Замену масла следует производить не реже одного раза в шесть месяцев.

Возможные неисправности и методы их устранения:

Неисправность | Причина неисправности | Метод устранения |

Утечка масла по притычным плоскостям аппаратов. | Недостаточная затяжка уплотнительных колец. | Затянуть крепежные винты. |

| Вышли из строя уплотнительные кольца. | Заменить уплотнительные кольца. | |

| Наличие воздуха в системе. | Недостаточный уровень масла. | Долить масло в бак. |

| Подсос воздуха на всасывающем трубопроводе насоса. | Затянуть штуцер на всасывающем трубопроводе. | |

| Перегревается масло и электродвигатель. | Засорился фильтр. | Промыть фильтр и заменить фильтроэлемент. |

Смазочная система.

Точки смазывания машины указаны на рисунках ниже.

В таблице указан перечень точек смазывания машины и устройства загрузочного.

№ на. рис. | Наименование точек смазывания | Объем | Смазочный материал | Способ |

1…4 | Подшипники опор гидроцилиндров | До появления смазочного материала из-под крышек | Пресс-солидол С ГОСТ4356-76 | Шприцевая

Раз в смену |

7…10 | Направляющие опорных роликов | |||

11…14 | Подшипники валов боковых | |||

15…16 | Подшипники вала среднего | Шприцевая

Раз в шесть месяцев | ||

17…20 | Подшипники валов привода | |||

20…21 | Подшипники рычагов опорных роликов | |||

23 | Подшипники шестерни вала среднего | |||

38, 39 | Подшипники правильных роликов | 1/3 объёма корпуса подшипника | Закладка вручную

Раз в шесть месяцев | |

40…43 | Подшипники опорных роликов | |||

44…47 | Подшипники опорных винтов | |||

48 | Подшипники вала привода | |||

55,56 | Винт |

| Лопаткой вручную | |

57, 58 | Направляющие |

| ||

59 | Зубчатая передача |

| ||

60 | Редуктор |

| ИГП-182 ТУ38101413-78 | Заливкой

Первая замена через 150 часов работы, в дальнейшем через 500-1000 часов работы |

61 | Тормоз |

| Трансфор-маторное | Заливкой

Раз в шесть месяцев |

Смазка машины осуществляется шприцем через масленки, ручной закладкой, заливкой в корпус редуктора и резервуар тормоза, смазыванием вручную лопаткой.

Указания по эксплуатации системы смазки.

Долговечность и работоспособность машины во многом зависит от смазки.

Во время работы машины необходимо следить за температурой масла в редукторе, которая не должна превышать 70°С (при температуре окружающей среды 10-15°С).

Точки смазывания, масленки протирают и чистят только материалом, не оставляющим волокон. Применение ветоши и концов не допускается.

Подшипники качения заполнить только на 1/3 их объёма, т.к., в противном случае, получается высокий нагрев, потеря энергии и преждевременный выход подшипников из строя.