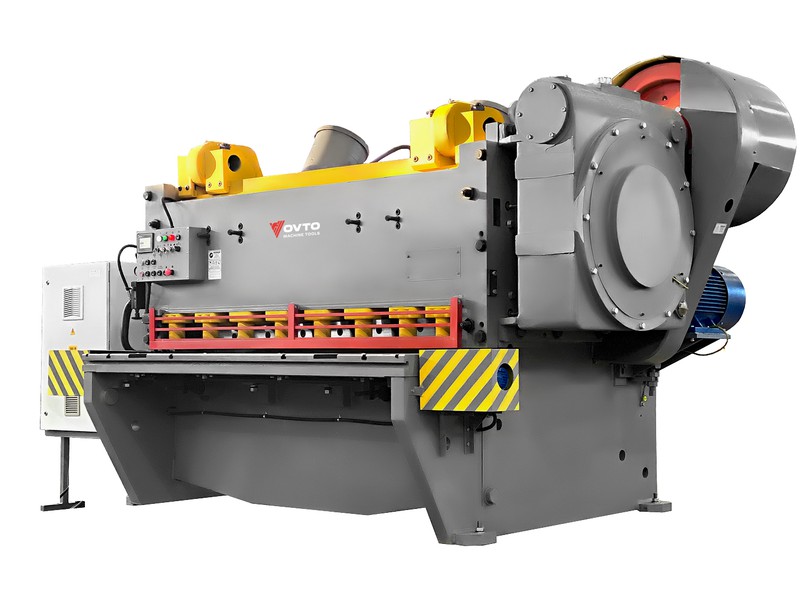

Ножницы гильотинные электрогидравлические OVTO NGM-20

Ножницы кривошипные листовые с наклонным ножом NGM-20, предназначены для прямолинейной разрезки металла в листах и полосах с временным сопротивлением не более 450 МПа при толщине не более 20 мм. Длина реза за один ход не более 2500 мм.

Возможна также разрезка не металлических листовых материалов, исключающих быстрое затупление режущих кромок ножей и растрескивание разрезаемой заготовки.

Ножницы могут использоваться заготовительными цехами машиностроительных предприятий, заводами котлостроения и другими отраслями промышленности, использующими листовые заготовки.

| Толщина разрезаемых листов с временным сопротивлением σвр=450 МПа, мм | 20 |

| Ширина разрезаемого листа, мм | 2500 |

| Максимальная длина листа отрезаемого по упору, мм | 1000 |

| Максимальное усилие реза, кН | 1370 |

| Частота ходов ножа в мин | 3,5...30 |

| Угол наклона подвижного ножа | 2 10' |

| Мощность двигателя главного привода, кВт | 37 |

| Расстояние от уровня пола до верхней кромки нижнего ножа, мм | 800 |

| Габариты (ДxШxВ), мм | 4600x2550x2760 |

| Масса, кг | 21560 |

Стандартная комплектация:

- NGM-16 - Ножницы в частично разобранном виде - 1 шт.

В том числе:

- Ножи для гильотинных ножниц - 4 шт.

- Шаровые опоры листа - 1 к-кт.

- Насос гидравлический - 1 шт.

- Комплект пневмооборудования - 1 к-кт.

- Станция жидкой смазки 1 шт.

- Комплект РТИ - 1 к-кт

- Защитное ограждение главного привода - 1 шт.

- Муфта-тормоз - 1 шт.

Электрооборудование:

- Электрошкаф управления с устройством плавного пуска VT-Drive - 1 шт.

- Педаль электрическая выносная c кнопкой аварийного останова - 1 шт.

- Пульт управления с сенсорной панелью оператора - 1 шт.

- Светодиодная линия освещения зоны реза - 1 шт.

- Двигатель главного привода - 1 шт.

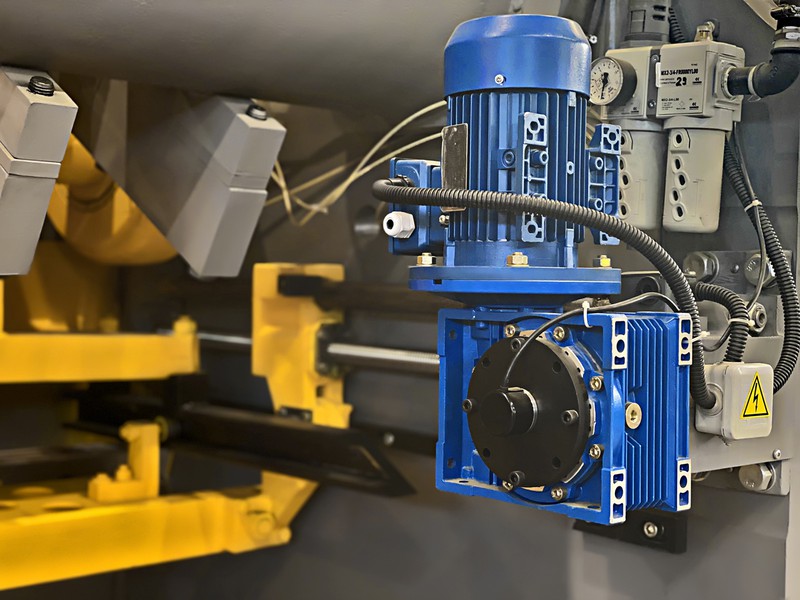

- Моторы-редукторы механизма регулировки зазора между ножами - 2 шт.

- Моторы-редукторы заднего упора - 2 шт.

ЗИП:

- Шприц рычажно-плунжерный - 1 шт.

- Ремни клиновые - 5 шт.

Документация:

- Руководство по эксплуатации - 1 шт.

- Паспорт - 1 шт.

- Комплект документации на приобретенные комплектующие - 1 к-кт.

Доп. опции:

- Дополнительный комплект ножей для ножниц

- Удлинители стола (комплект из 2 шт.)

- Упор боковой

- Упор угловой

- Лазерный указатель линии реза

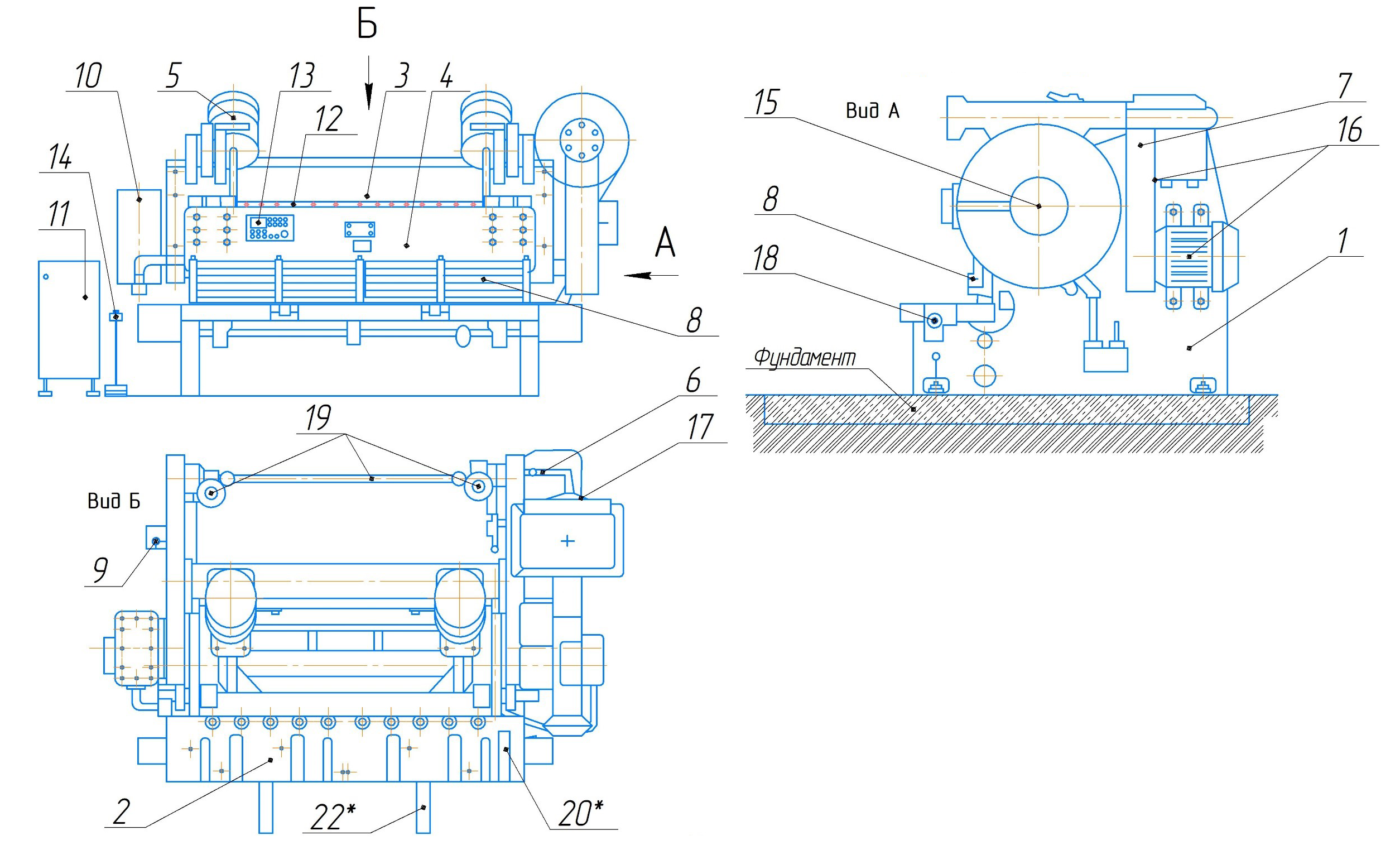

СОСТАВ НОЖНИЦ

1 - Станина

2 - Стол

3 - Балка ножевая

4 - Балка прижимная

5 - Уравновешиватели

6 - Пневмосистема

7 - Ограждение привода

8 - Ограждение зоны реза

9 - Система смазки

10 - Насос гидравлический

11 - Электрошкаф

12 - Освещение зоны реза

12а- Лазерный указатель линии реза. (Опция)

13 - Пульт управления с сенсорной панелью оператора

14 - Педаль электрическая с кнопкой аварийного останова

15 - Редуктор

16 - Главный привод

17 - Муфта-тормоз

18 - Механизм регулировки зазора между ножами

19 - Механизированный задний упор

20* - Упор боковой (Опция)

21* - Угловой упор (Опция)

22* - Удлинители стола (Опция)

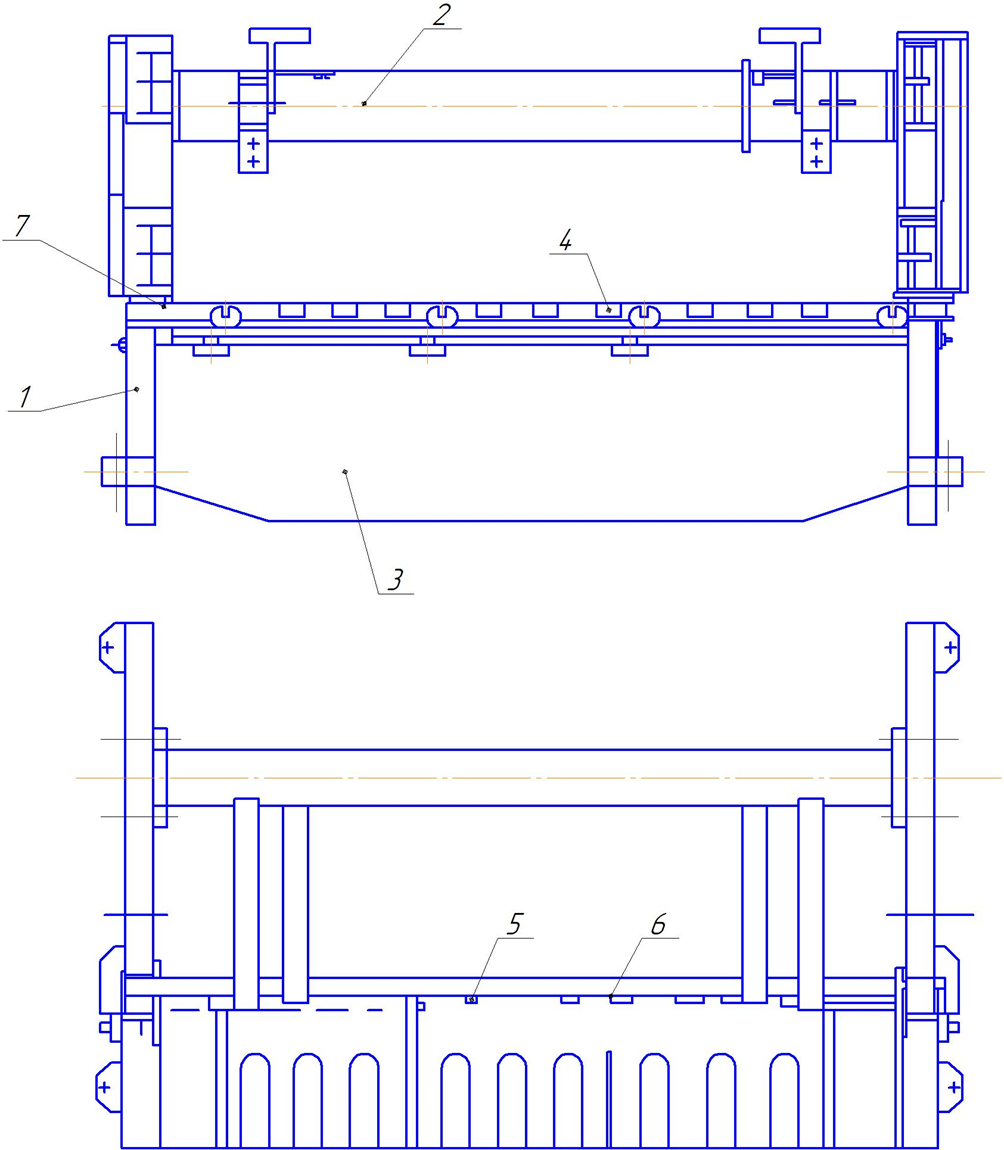

Станина

Станина состоит из двух стальных стоек 1, связанной вверху ресивером 2 и траверсой 3, на траверсу и выступы стоек опирается стол 4, к которому специальными винтами 5 крепится комплект ножей 6 в количестве двух штук.

Продольное смещение ножей при резке исключается специальными упорами 7.

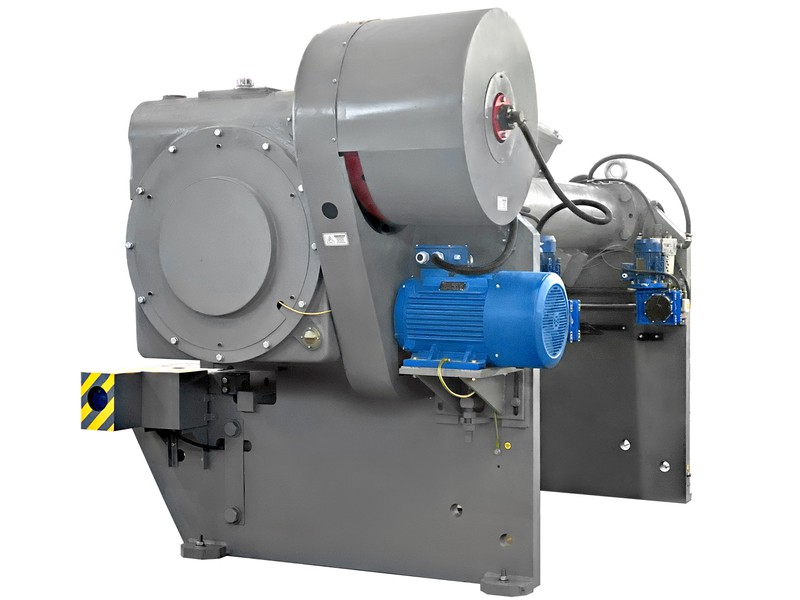

Редуктор червячный

В литом корпусе, закрепленном на правой стойке станины, расположен червячный редуктор для вращения коленчатого вала ножниц, с которым при помощи шпонок скреплено червячное колесо редуктора.

С колесом закрепляется вал-червяк, смонтированый в корпусе на подшипниках, воспринимающич осевые и радиальные нагрузки вала. На правом конце вала на подшипниках, установленных на неподвижной цапфе, смонтирован маховик с фрикционной муфтой-тормозом, ступица которой соединена шлицами с валом.

Муфта-тормоз включается следующим образом: сжатый воздух через воздухоподводящую головку, отверстия вала поступает в пневмокамеру. Воздух перемещает цилиндр и смыкает трущиеся поверхности ведущих и промежуточного дисков, преодолевая сопротивление пружины. Ведущие диски, связанные с маховиком через пальцы, вращаются и передают вращательное движение на вал. Одновременно цилиндр размыкает трущиеся поверхности тормозного диска, который неподвижно соединен с неподвижным фланцем, происходит растормаживание вала.

Для подачи электрических сигналов на отключение и включение муфты-тормоза на крышке редуктора смонтирован бесконтактный датчик, действующий от втулки со шпоночным пазом.

Для регистрации уровня смазки в редукторе имеется маслоуказатель.

Вращение маховика осуществляется через клиноременную передачу от электродвигателя, закрепленного на кронштейне, который после ослабления болтов регулируется по вертикали для необходимого натяжения ремней.

Балка ножевая

Ножевая балка представляет собой жесткую сварную конструкцию.

Ползуну сообщается возвратно-поступательное движение эксцентриковым валом через шатуны.

В нижней части основания ползуна имеется паз для скрепления направляющей заднего упора. К ребрам ползуна крепятся вилки, в которые ввинчиваются тяги уравновешивателей. На ползуне в нижней его части имеется паз для крепления двух верхних ножей. Для улучшения качества реза ножевая балка наклонена под углом 2°1´ по отношению к нижнему ножу.

Ножевая балка имеет текстолитовые направляющие и стальные планки.

Балка прижимная

Представляет собой стальную траверсу, закрепленную на передних выступах стоек станины и имеющие специальные вырезы для закрепления передних концов кронштейнов станины с дополнительными опорами коленчатого вала.

На балке внизу закреплены прижимов, удерживающие от смещения при резе разрезаемый лист. Каждый прижим состоит из поршней с нажимным штоком, уплотняющегося резиновыми манжетами, возвратной пружины, заключенных в корпусе со сменой втулкой и соединяется с продольным каналом отверстиями, уплотняемыми резиновыми кольцами. Масло под давлением к прижимам подводится по каналу.

Справа к прижимной балке крепится корпус с краном для выпуска воздуха из гидросистемы при холостых ходах ножниц. Уплотнение стыка корпуса достигается резиновым кольцом. Для регулировки зазоров в направляющих ползуна служат резьбовых втулки с упорными сферическими вставками, которыми достигается перемещение направляющих клиньев. Зажим отрегулированных клиньев достигается шпильками и гайками.

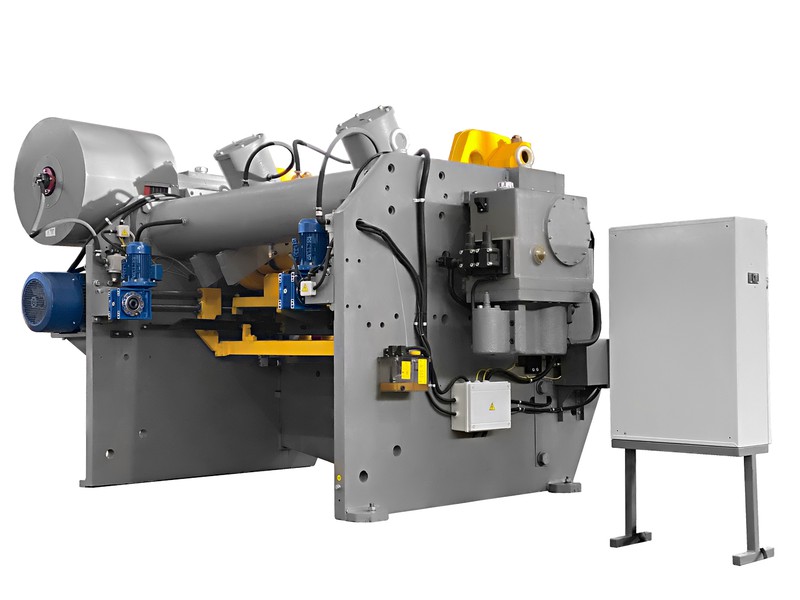

Задний упор

Задний упор представляет собой сварную конструкцию, состоящую из:

- 2-х мотор-редукторов, передающих вращение на винты;

- системы направляющих с двух сторон и балки упора.

Задний упор подвешен к двум ползушкам и на двух роликах, которые свободно катаются по направляющим закрепленных на основании ножевой балки. Установка заднего упора на определенное расстояние от линии реза осуществляется от двух мотор-редукторов, вращение передается на винты ШВП, которые перемещают ползуны вперед или назад и перемещают упор на требуемую ширину отрезаемой полосы. Для предотвращения заклинивания отрезаемой полосы между ножом и упором, последней, при ходе ножевой балки вниз, отводится от ножа вниз и назад.

Предельное отклонение размеров заготовки по длине при рубке с задним упором ±2,5мм при ширине листа 2000мм и толщине 12мм согласно ГОСТ 6282-88.

При резке полос шириной более 800 мм. Задний упор отводится в крайнее заднее положение, до срабатывания конечных выключателей и поднимается при наезде роликов на скос.

Таким образом, лист свободно может проходить под задним упором. Отвод упора в заднее положение производится при нормальной высоте ножевой балки. Минимальная длина полосы, отрезаемой по упору, определяется практически, исходя из ширины и толщины отрезаемого листа.

Уравновешиватели

Они служат для уравновешивания веса ножевой балки и выбора зазора между направляющими станины и ножевой балки.

Уравновешиватель представляет собой пневматический цилиндр, закрепленный на станине. Тяга шарнира соединена с кронштейном ножевой балки и поршнем. Штоковая полость соединена с ресивером. Смазку внутренней поверхности цилиндра производить заливкой жидкой смазки через отверстие в крышке.

Ограждение привода

Представляет металлический кожух, закрывающий движущиеся части привода и имеющий вырезы для доступа к точкам смазки и маховику на случай его ручного проворота.

Ограждение зоны реза

Представляет собой металлическую решетку, закрывающую опасную зону ножниц.

Защитная решетка откидная и снабжена концевым выключателем.

Механизм регулировки зазора между ножами

Перед регулировкой зазора между ножами необходимо отпустить 6 болтов, фиксирующих стол к основанию ножниц.

Регулировка зазора между ножами осуществляется с пульта управления, перемещением стола в продольном направлении. Перемещение осуществляется с помощью двух мотор-редукторов, которые работают синхронно. Мотор-редукторы передают вращение на вал, который перемещает в продольном направлении сухарь. Сухарь имеет конические боковые плоскости, которые при перемещении опираются на карман в столе и перемещают стол, тем самым изменяется зазор между ножами.

Процесс регулировки зазора описан в разделе «Электрооборудование».

После окончания регулировки зазора стол необходимо обязательно надежно закрепить (затянуть 6 болтов).

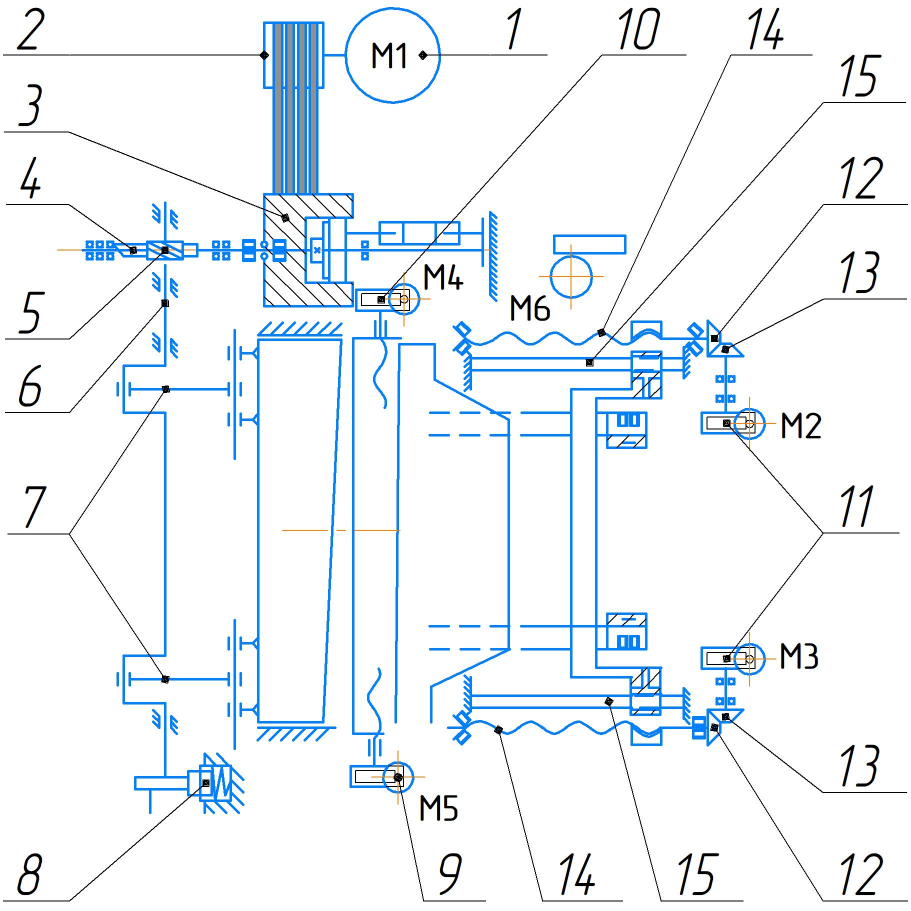

Схема кинематическая

1 - Электродвигатель - 1 шт.

2 - Шкив - 1 шт.

3 - Муфта-тормоз с маховиком - 1 шт.

4 - Колесо червячное - 1 шт.

5 - Червяк - 1 шт.

6 - Вал эксцентриковый - 1 шт.

7 - Шатун - 2 шт.

8 - Насос гидравлический - 1 шт.

9 - Мотор-редуктор DRV - 1 шт.

10 - Мотор-редуктор DRV - 1 шт.

11 - Мотор-редуктор NMRV - 2 шт.

12 - Шестерня - 2 шт.

13 - Шестерня - 2 шт.

14 - ШВП - 2 шт.

15 - Направляющая - 2 шт.

ГИДРОСИСТЕМА

Насос гидравлический

Назначение насоса – обеспечение работы прижимов листа путем создания давления в системе за каждый цикл реза.

Масло из бака поступает по каналам, через регулятор в первую полость А (низкого давления). В момент, когда первый поршень в верхнем положении, пружина выталкивает другой поршень в верхнее положение, в полость низкого давления попадают окна, которые находятся во втором поршне, через эти окна в масло попадает в полость Б.

При повороте эксцентрика от коленчатого вала ножниц, эксцентрик через подвижный ролик нажимает на первый поршень, который опускает второй поршень, преодолевая усилие пружины. Опускаясь второй поршень, перекрывает окна и создает давление в полости Б из которого масло поступает в цилиндры прижима. Давление, создаваемое первым поршнем в полости А, открывает обратный клапан и масло по каналам поступает в рабочие цилиндры. При возникновении избыточного давления в рабочих цилиндрах срабатывает предохранительный клапан, масло через другие каналы поступает в бак.

При отжатом эксцентриком через ролик, под воздействием пружины второй поршень выталкивает первый поршень, вследствие чего давление в цилиндрах падает и под воздействием пружин поршни уходят в исходное положение.

ПНЕВМОСИСТЕМА

Назначение и область применения

Пневмосистема предназначена для привода пневматических исполнительных механизмов ножниц.

Общие сведения

Пневмосистема работает на сжатом воздухе давлением от 0,5 МПа до 0,6 МПа при температуре окружающего воздуха от +1°С до +55°С и относительной влажности до 70%.

Перечень аппаратуры:

БК - Блок подготовки воздуха

МН1 - Манометр

ГВ1 - Головка воздухоподводящая

МТ1 - Муфта–тормоз

Р1 - Пневмораспределитель

РС1 - Ресивер

У1, У2 - Уравновешиватели

Описание работы

Воздух проходит через блок подготовки воздуха БК1, где очищается от вредных частиц, воды и компрессорного масла. Далее сжатый воздух по двум трубопроводам подается в полости ресивера. При включении электромагнитов трехлинейного распределителя Р1 сжатый воздух из полости ресивера через воздухоподводящую головку ГВ1 подается в полость муфты-тормоза МТ1. Из полости ресивера воздух подается к уравновешивателям У1 и У2. Контроль за величиной давления сжатого воздуха в пневмосистеме осуществляется визуально с помощью манометра МН1.

СИСТЕМА СМАЗКИ

Общие сведения

На ножницах использованы следующие виды смазки:

- жидкая централизованная действующая от маслостанции объемом 3л, резервуар заполнять по мере расхода (индустриальное И-40);

- жидкая с использованием масляной ванны (индустриальное И-40);

- густая периодическая с помощью ручной закладки, забивки и зарядки шприцем (ЦИАТИМ-203).

Смазка подшипников маховика производится через сверление в теле маховика, оснащенной пресс-масленкой.

Уровень масла в корпусах червячных редукторов замеряется при неработающих ножницах.

При смене масла в корпусах червячных редукторов и в баке гидронасоса необходимо чистить и промывать полости резервуаров.

Смазка уравновешивателей

Смазка шаровой опоры производится заливкой жидкой смазки через отверстие в крышке. Количество заливаемого масла – 50 г.

Для смазки штока поршня необходимо вывернуть пробку, ввернуть масленку, произвести шприцевание и вновь закрыть отверстие пробкой. В период обкатки ножниц количество заливаемого масла через отверстие крышки – 100 г. в каждый уравновешиватель.

Описание точек, способа и периодичности смазки

МАСЛО-И40 (Автоматически):

Опора вала правая

Букса коленвала левая

Направляющая левая

Шейка шатуна левого

Шейка шатуна правая

Шток уровновешивателей левый

Шток уровновешивателей правый

Направляющая правая

Опора вала левая

Букса коленвала правая

(Замена раз в 5 месяцев):

Бак гидронасоса

Корпус червячного редуктора

(Замена раз в неделю):

Маслораспылитель

ЦИАТИМ-203 (Вручную раз в смену):

Механизмы регулировки зазора между ножами

Опоры валов регулировки зазора между ножами.

Прилегающие поверхности стола и основания стола.

Опоры шариковые

Ролики, винт-гайка (ШВП) узла заднего упора

Привод заднего упора

Подшипники узла заднего упора

Направляющая стола

(Вручную раз в неделю):

Кронштейн уровновешивателей

Подшипники червячного вала и маховика

(Вручную раз в месяц):

Подшипники главного привода

Масло ИТД-100 (Замена раз в 4 месяца):

Моторы-редукторы заднего упора

Моторы-редукторы механизма регулировки зазора между ножами

Основные характеристики применяемых смазочных материалов

Масло И-20А - Вязкость не более 25-35 cst при температуре 40°С

Масло И-40 - Вязкость не более 47-55 cst при температуре 50°С

Масло ИТД-100 - Вязкость не более 90–110 cst при температуре 40°С

ЦИАТИМ-203 - Температура каплепадения 90°С

ЭЛЕКТРООБОРУДОВАНИЕ

Краткая характеристика

Электрооборудование ножниц выполнено по схеме электрической принципиальной. В схеме применены следующие напряжения:

380VAC - силовая цепь питания электродвигателей;

220VAC - питание трансформатора, блоков питания, магнитного пускателя КМ1, вытяжки эл.шкафа, маслостанции;

24VAC - питание магнитных пускателей КМ2 и КМ3

24VDC - питание реле, цепей сигнализации, цепей освещения зоны реза, электромагнитов пневмоблока, датчика исходного положения;

Подключение и отключение ножниц к сети осуществляется вводным автоматическим выключателем на стенке электрошкафа.

M1 - Электродвигатель главного привода 37 кВт

M2; М3 - Электродвигатель механизма регулировки заднего упора 1,1 кВт 1500 минˉ¹

М4; М5 - Электродвигатель механизма регулировки зазора 0,25 кВт 1500 минˉ¹

Защита

- Защита главного электродвигателя от токов короткого замыкания осуществ¬ляется автоматическим выключателем, от перегрузок устройством плавного пуска.

- Защита двигателей заднего упора, от токов, короткого замыкания осуществ¬ляется автоматическим выключателем, от перегрузок частотным преобразователем.

- Защита двигателей зазора, от токов короткого замыкания осуществ¬ляется автоматическим выключателем, от перегрузок тепловым реле.

- Защита двигателя подачи смазки, от токов короткого замыкания осуществ¬ляется автоматическим выключателем.

- Защита всей цепи 380 В, от токов, короткого замыкания осуществ¬ляется автоматическим выключателем.

Блокировки

- Пуск ножниц в работу в режиме «Единичный цикл», «Автомат» возможен только после проведения подготовки механизмов.

- Для предотвращения включения пресса в работу посторонним лицом имеется выключатель цепей управления SA1, включаемый ключом и вытаскиваемый только в отключенном положении. Ключ должен находиться у оператора;

- Для предотвращения изменения режима работы пресса посторонним лицом переключатели режимов оснащены замками, ключи от которых должны находиться у оператора и наладчика.

- При отсутствии воздуха работа автоматически прекращается.

- В режимах «Единичный цикл» и «Автомат» и «Наладка, Один цикл» работа автоматически прекращается в случае если не будет сигнала от датчика верхнего положения суппорта ножа в течении пяти секунд работа автоматически прекращается.

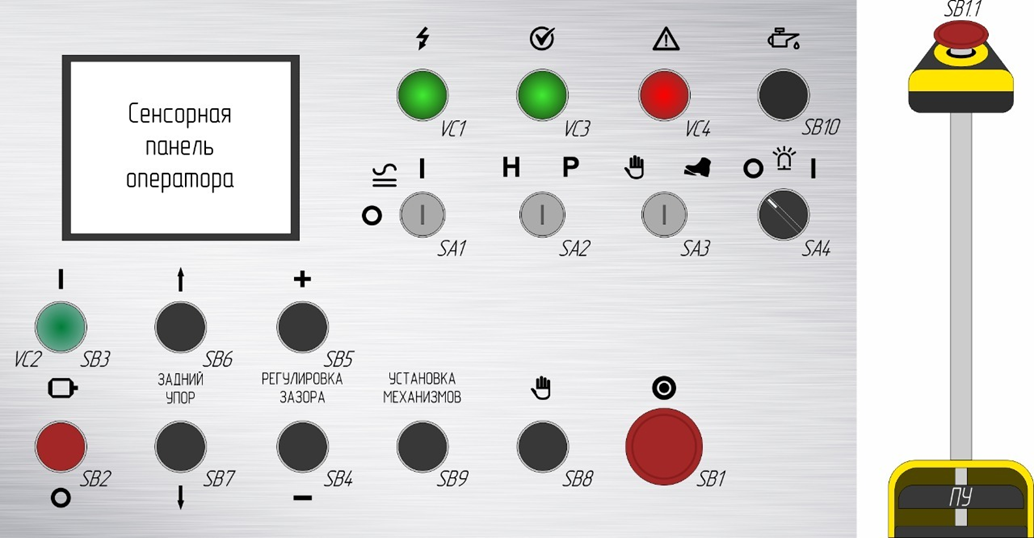

Органы управления

Электроаппаратура расположена в электрическом шкафу. Органы управления, сенсорная панель оператора, световая сигнализация и переключатели выбора режима работы расположены на пульте и выносной педали управления.

VC1 Индикатор питания сети

VC3 Индикатор готовности ножниц к выполнению операции реза

VC4 Индикатор ошибки устройства плавного пуска

SA1 - Вкл./Выкл схемы (ключ)

SA2 - Переключение режима работы: «Наладка» / «Работа»

SA3 - Переключение режима управления: «Кнопки» / «Педаль»

SA4 - Вкл./Выкл освещения линии реза

SB1 - Кнопка аварийной остановки

SB1.1 - Кнопка аварийной остановки на выносной педали управления

SB2/SB3 - Вкл./Выкл. главного двигателя

SB4/SB5 - Зазор «Больше» / «Меньше»

SB6/SB7 - Задний упор «Вперед» / «Назад»

SB8 - Кнопка «Пуск реза»

SB9 - Установка зазора и упора в заданное положение

SB10 - Прокачка масла

ПУ - Педаль «Пуск реза»

ПОРЯДОК УСТАНОВКИ

Машина упаковывается в частичную упаковку.

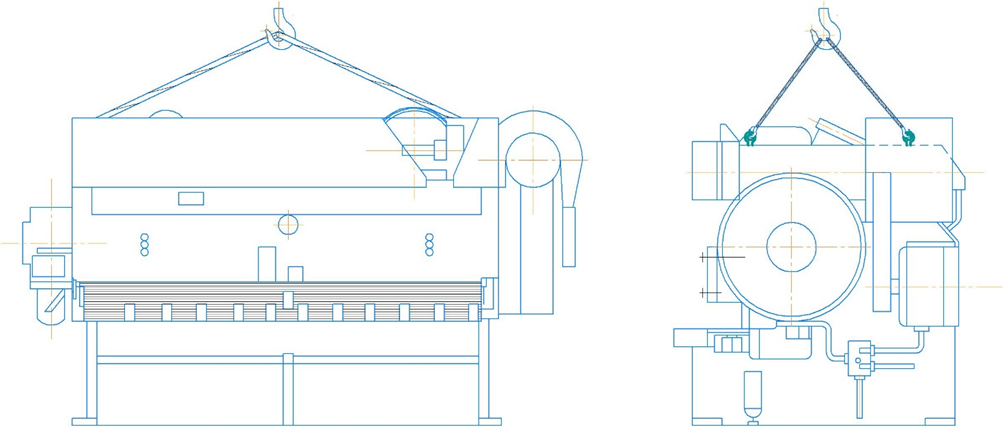

Транспортирование

Для транспортирования распакованных ножниц используется канат или цепь, соответствующие паспортному весу машины.

Подцепка машины производится за 4 строповочных рымболта М36. Доставка к месту установки должна производиться без ударов и толчков.

Установка на фундамент

Фундамент для машины должен быть изготовлен на основании чертежа фундамента, приведенного в паспорте.

Планировка объектов машины на фундаменте может быть изменена с учетом местных условий.

Фундаментные болты и другие закладные детали в комплект поставки не входят.

Перед установкой на фундамент очищаются от грязи и краски поверхности машины, подлежащие окончательной установке на бетон. Выверка ножниц на фундаменте до окончательной заливки производится с помощью прокладок из тонкой листовой стали, укладываемых под стойки машины, по уровню, прикладываемому к поверхности стола.

После предварительной выверки установить хим. анкера (по инструкции к хим. анкерам). Окончательная выверка и затяжка фундаментных болтов производится после полного затвердевания раствора анкеров. Точность установки в продольном и поперечном направлениях должна выдерживаться в пределах 0,15 мм на длине 1000 мм во время установки на фундамент и в процессе эксплуатации ножниц.

После установки ножниц производятся все дополнительные работы по монтажу снятых объектов в соответствии с общим видом машины, электрические соединения с обязательным монтажом заземления и подвод сжатого воздуха.

Перед подключением ножниц с заводской электросети необходимо произвести полную расконсервацию машины с нанесением на обработанные поверхности тонкого слоя чистого машиного масла И-20А.

ПОРЯДОК РАБОТЫ

Подготовка к пуску

Прежде всего необходимо все смазочные резервуары заправить нужным количеством и сортом смазки.

Проверить наличие зазора между ножами и при необходимости отрегулировать в соответствии с таблицей, укрепленной на передней поверхности прижимной балки. Подключить сжатый воздух к машине и проверить герметичность соединений и узлов пневмосистемы. Давление сжатого воздуха сети должно быть не менее 4,5-5 кгс/см².

Кратковременным включением главного электродвигателя проверить направление вращения привода. Включением электродвигателя заднего упора проверить соответствие направлений перемещения упора пусковым кнопкам пульта.

Пуск и наладка

Установить толчковый режим. Включить главный двигатель и кратковременными нажимами двух пусковых кнопок постепенно совершить полный ход. Если при этом не обнаружится никаких неисправностей, таким же образом совершить 4-5 ходов. Затем включить режим «Одиночный ход» и совершить до 10 полных ходов ножевой балки, с контролем всех движущихся поверхностей. Затем включить режим «Непрерывные ходы» и производить обкатку машины в течение 1-2 часов, во время которой отрегулировать давление воздуха для уравновешивателей, муфты и тормоза и произвести заполнение маслом гидросистемы насоса. Необходим также визуальный контроль системы смазки, т.к. при повышении давления в системе из-за неисправного питателя, а также неправильной настройке индикатора давления, разрывается предохранительная диафрагма насоса и смазка выбрасывается в атмосферу. Давление настройки индикатора давления должно быть меньше, чем давление, при котором разрывается диафрагма.

После первых 3-4 минут обкатки машину остановить для проверки состояния всех деталей и узлов доступных внешнему осмотру. Следующий останов и осмотр рекомендуется произвести через 30-40 мин. Замеченные неисправности подлежат немедленному устранению.

Работа

Приступить к работе на ножницах можно после уверенности в исправной работе всех деталей и узлов машины. Зазор между ножами устанавливается соответственно толщине разрезаемого листа согласно таблице, укрепленной на прижимной балке. Для защиты от излишнего износа и нагрева масла гидронасоса его давления рекомендуется настраивать соответственно толщине разрезаемых листов.

Ножи имеют четыре режущие кромки, которые по мере затупления меняются переустановкой ножей.

Регулирование

Зазор между ножами

Регулируется после ослабления болтов крепления стола.

После регулировки зазора стол надежно закрепить.

Положение червячного колеса

При работе ножниц интенсивному износу подвергается только часть зубьев червячного колеса, примерно 1/3. Меняя положение колеса относительно коленчатого вала можно включать в работу менее изношенные участки зубьев колеса. Для этого в ступице колеса нарезаны шлицы. Колесо через втулку, имеющую внутренние и наружные шлицы. Колесо через втулку, имеющую внутренние и наружные шлицы, соединяется шлицами втулки с коленчатым валом. Сняв эту втулку, поворотом червяка изменим положение колеса. Затем поставим втулку на место и закрепим ее на ступице колеса.

Натяжение ремней

Регулируется перемещение электродвигателя с кронштейном с помощью регулировочных горизонтальных болтов после ослабления этих болтов, крепящих кронштейн. Величину натяжения ремней можно определить по стреле прогиба каждого ремня, которая должна составлять 15-20 мм от усилия 2-2,5 кг, приложенного к середине натянутой ветви ремня. После регулировки натяжения подмоторного кронштейна регулировочными болтами закрепить.

Давление сжатого воздуха

Сжатый воздух подводится по ветви к полости ресивера 4 для его полости настраивается давление с помощью регулятора встроенного в ветвь. Контроль давления осуществляется с помощью манометра регулятора. Для полостей уравновешивателей, муфты-тормоза настраивается давление в пределах 4,5-5 кгс/см2. Завышение давления для муфты нарушает ее второе предназначение – как предохранителя по крутящему моменту

Давление в магистралях гидронасоса

Регулировка по давлению в гидравлическом насосе производится в двух объектах: давление управления напорных золотников и давление в магистрали прижимов. Напорные золотники должны открываться при давлении в магистрали прижимов, которое превосходит давление их подвода к прижимаемому листу. Сдвоенная система повышает надежность работы защиты. Золотники настроены заводом изготовителем на срабатывание при давлении в магистрали гидроприжимов 10-30 кгс/см2 и дополнительной регулировки не требуется. После ремонта или промывки золотники настраиваются повторно на указанное давление, для чего один из золотников снимается, а подводящие отверстия в панели глушатся специально изготовленной плитой. Оставшийся золотник настраивается с контролем по манометру, после чего на его место крепится снятый золотник и также настраивается. Затем оба золотника ставятся на места и готовы к работе.

Величина давления в магистрали прижимов регулируется величиной натяжения пружины и настроена - заводом изготовителем на 100 кгс/см2.

Однако при резке листов толщиной менее 10мм это давление рекомендуется снижать для облегчения работы насоса, уменьшения износа его деталей и снижения нагрева масла.