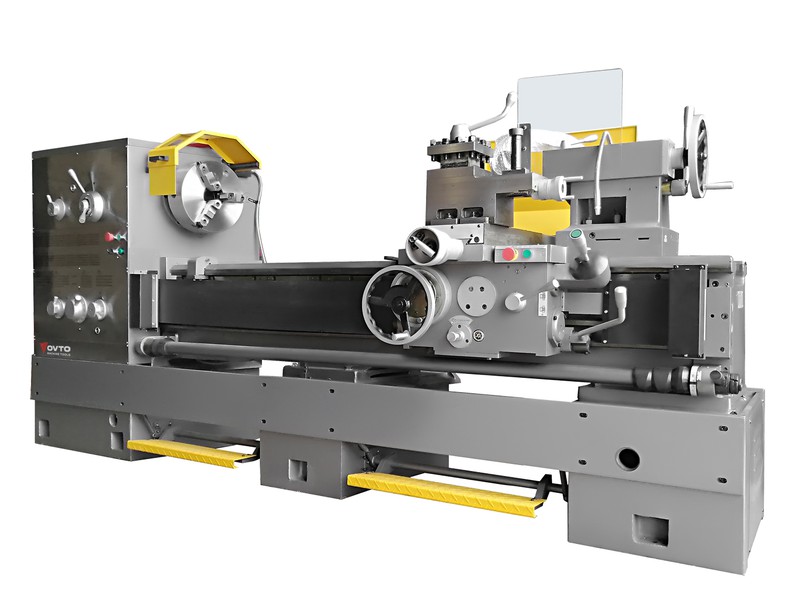

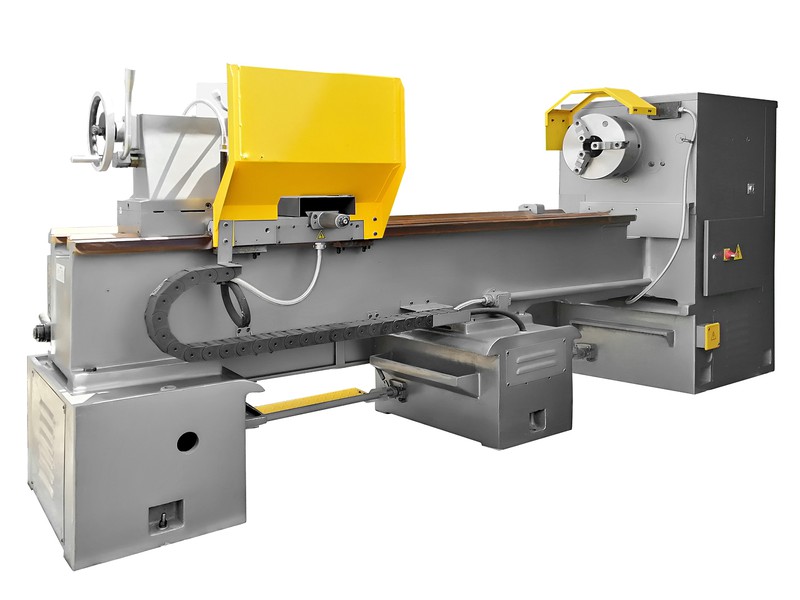

Токарно-винторезный станок OVTO TM-630.2000

Основное назначение токарного станка OVTO TM-630.2000 - точение заготовок различной формы, цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезка и обработка торцов, сверление, зенкерование и развёртывание отверстий.

Также используются для создания прототипов новых конструкций или модификации уже существующих. В зависимости от типа работы на токарном станке могут использоваться различные виды материалов: стали, чугун, латунь, бронза, алюминий, пластик и другие. Токарные станки позволяют выполнять высокоточную работу со скоростью до нескольких тысяч оборотов в минуту.

Станок TM-630 обладает широким спектром функциональности, включающим возможность регулирования скорости вращения, выбора режимов подачи материала и многого другого. Благодаря большой скорости вращения токарно-винторезные станки OVTO способны обрабатывать множество деталей за короткое время, что позволяет сократить затрачиваемое время и поднять эффективность производственных процессов.

Соблюдение правил ухода и обслуживания станка позволит длительное время сохранять первоначальную точность и предотвратить преждевременный износ и поломку деталей.

В связи с тем, что станки могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов, обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

По Техническому Заданию заказчика TM-630 могут изготавливаться с РМЦ от 1000 до 3000 мм.

Станок может быть укомплектован дополнительными опциями, например УЦИ.

| Высота центров, мм | 315 |

| Диаметр обработки над станиной, мм | 630 |

| Диаметр обработки над суппортом, мм | 420 |

| Диаметр обработки над мостиком (ГАП), мм | 870 |

| Межцентровое расстояние (РМЦ), мм | 2000 |

| Ширина станины, мм | 400 |

| Шпиндель DIN 55027 (No.) | DIN55029 Camlock D1-8 |

| Диаметр отверстия шпинделя, мм | 105 |

| Конус шпинделя | MK7 |

| Количество скоростей шпинделя | 24 (24) |

| Частота вращения шпинделя, об/мин | 38 - 1700 |

| Мощность двигателя главного привода, кВт | 7,5 |

| Число подач | 65 |

| Диапазон продольных подач, мм/об | 0,63 - 2,25 |

| Диапазон поперечных подач, мм/об | 0,027 - 1,07 |

| Число нарезаемых резъб | Метрическая 48 / Дюймовая 46 / Модульная 42 / Питчевая 45 |

| Метрическая резьба, мм | 0,5 - 224 |

| Дюймовая резьба, tpi | 28 - 1/4 |

| Модульная резьба, module | 0,5 - 112 |

| Питчевая резьба, DP | 56 - 1/4 |

| Ход поперечного суппорта, мм | 310 |

| Ход продольного суппорта, мм | 150 |

| Диаметр пиноли, мм | 75 |

| Конус пиноли | MK5 |

| Ход пиноли, мм | 160 |

| Габариты (ДxШxВ), мм | 3515х1280х1450 |

| Масса, кг | 3880 |

Стандартная комплектация:

- 3-х кулачковый патрон 325мм - 1

- 4-х позиционный резцедержатель - 1

- Вращающийся упорный центр МК 5 - 1

- Не вращающийся центр МК 5 - 1

- Переходная втулка 113 / МК 5 - 1

- Поддон для сбора стружки - 1

- Ограждение задней стенки - 1

- Защитный экран патрона с концевым выключателем - 1

- Ножной тормоз с концевым выключателем - 1

- Опоры регулируемые - 8

- Вал управления с регулируемыми и обратными кулачками - 1

- Галогеновая лампа местного освещения - 1

- Концевой упор продольного перемещения - 1

- Масленка - 1

- Ключ и инструмент к токарному патрону - 1

- Руководство по эксплуатации - 1

- Паспорт станка - 1

Дополнительные опции:

- 4-х кулачковый патрон 400мм - 1

- Планшайба 630мм - 1

- Планшайба 250мм - 1

- Подвижный люнет - 1

- Неподвижный люнет - 1

- Виброопоры - 8

- УЦИ по трем осям - 1

Стандартная комплектация:

- 3-х кулачковый патрон 325мм - 1

- 4-х позиционный резцедержатель - 1

- Вращающийся упорный центр МК 5 - 1

- Не вращающийся центр МК 5 - 1

- Переходная втулка 113 / МК 5 - 1

- Поддон для сбора стружки - 1

- Ограждение задней стенки - 1

- Защитный экран патрона с концевым выключателем - 1

- Ножной тормоз с концевым выключателем - 1

- Опоры регулируемые - 8

- Вал управления с регулируемыми и обратными кулачками - 1

- Галогеновая лампа местного освещения - 1

- Концевой упор продольного перемещения - 1

- Масленка - 1

- Ключ и инструмент к токарному патрону - 1

- Руководство по эксплуатации - 1

- Паспорт станка - 1

Дополнительные опции:

- 4-х кулачковый патрон 400мм - 1

- Планшайба 630мм - 1

- Планшайба 250мм - 1

- Подвижный люнет - 1

- Неподвижный люнет - 1

- Виброопоры - 8

- УЦИ по трем осям - 1

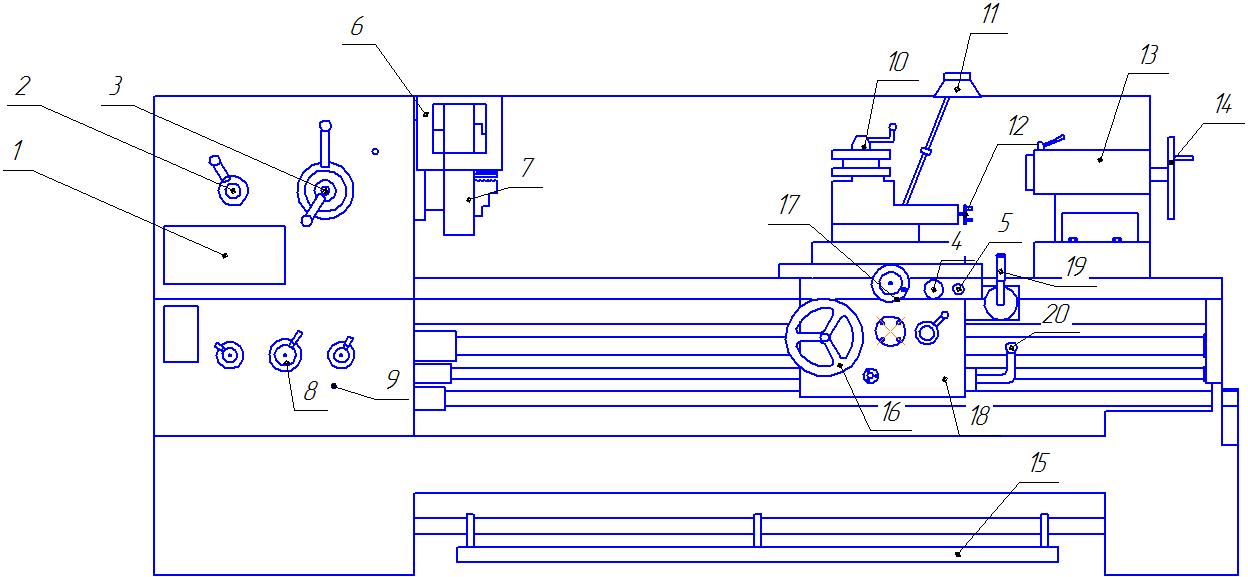

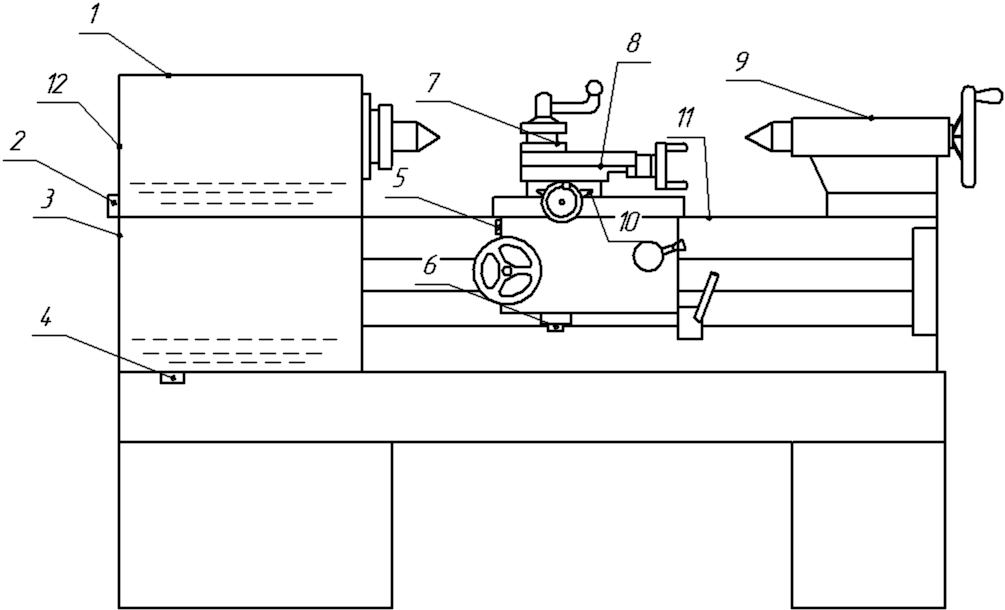

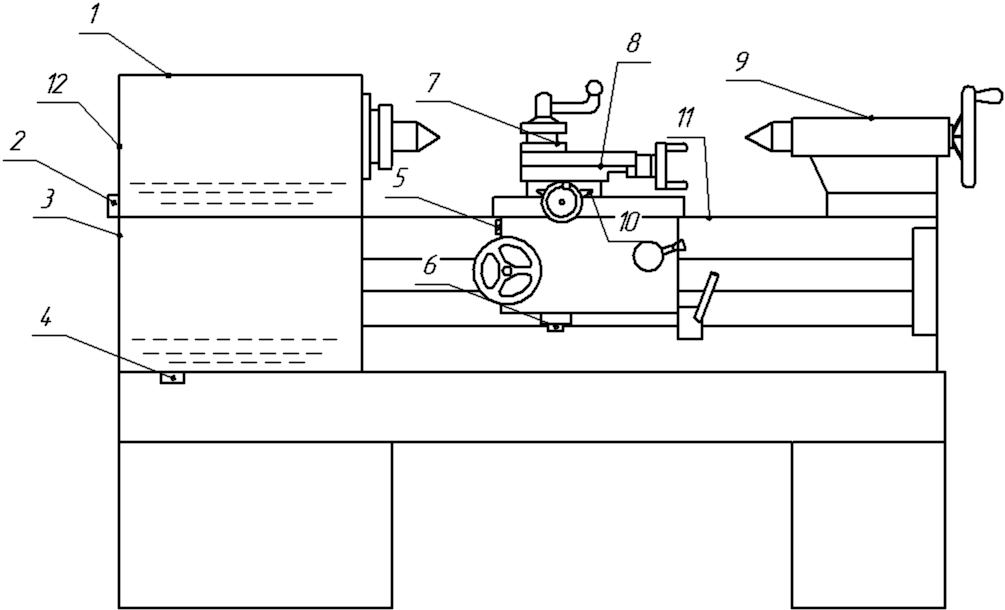

СОСТАВ СТАНКА

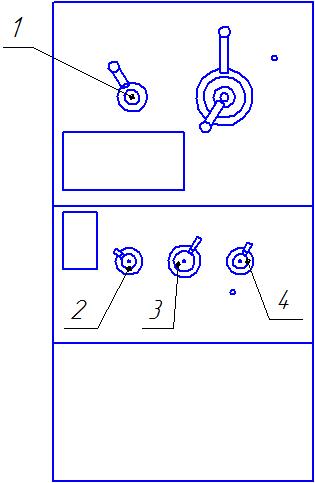

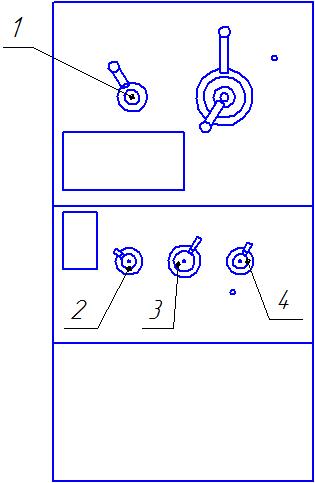

Основные составные части и органы управленя

1 - Таблица скоростей подач

2 - Рукоятка выбора резьбы

3 - Рукоятка выбора скорости вращения шпинделя

4 - Кнопка аварийной остановки

5 - Кнопка запуска главного электродвигателя

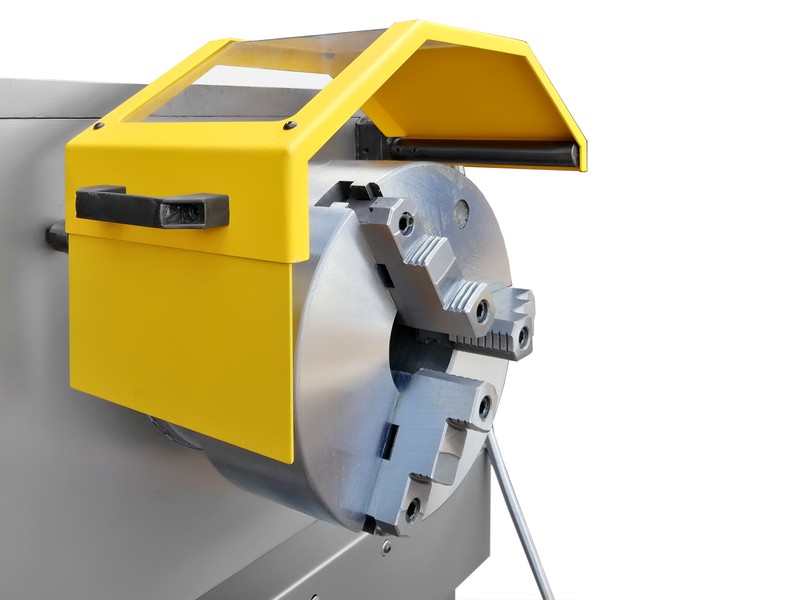

6 - Защитный экран патрона

7 - Трёхкулачковый патрон

8 - Рукоятка выбора скорости подачи

9 - Маслоуказатель коробки подач

10 - 4-х позиционный резцедержатель

11 - Лампа

12 - Маховик перемещения верхней каретки

13 - Задняя бабка

14 - Маховик подачи пиноли задней бабки

15 - Педаль экстренной остановки

16 - Маховик продольной подачи суппорта

17 - Механизм поперечной подачи резцедержки

18 - Фартук суппорта

19 - Ручка продольной и поперечной подачи с кнопкой быстрой подачи

20 - Рычаг включения вращения шпинделя

Шпиндельная бабка

Шпиндельная бабка жестко сбазирована на станине при сборке станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку ко¬робки подач, ослабить винты, крепящие переднюю бабку и специальным регулировочным винтом от¬регулировать положение оси шпинделя по проб¬ным проточкам до необходимой точности.

Главный двигатель находится с левой стороны основания станка. При снижении крутящего момента следует подтянуть клиновой ремень при помощи установочных гаек.

В чрезвычайной ситуации можно остановить станок при помощи ножного тормоза. Нажатие на тормоз отключает двигатель и затормаживает механизм.

Тормозную ленту можно предварительно настроить.

Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специ¬алистов прибегнуть к регулированию шпиндель¬ных опор.

Механизм подачи

Механизм подачи сконструирован таким образом, что большинство видов резьбы можно нарезать без замены шестерен.

Ходовой винт

Осевой люфт ходового винта может быть настроен при помощи гаек.

Фартук суппорта

Приводное усилие от коробки подач передаётся фартуку суппорта от вала подачи через регулируемую предохранительную муфту к червячному валу и через переключающие муфты к продольной или поперечной подаче. Для того, чтобы было возможно в любой момент включить ускоренную подачу, вал оснащен обгонной муфтой.

При отключении ускоренной подачи, происходит автоматическое переключение на обычный ход.

Задняя бабка

Для установки задней бабки соосно со шпинделем совмещают ось вращения шпинделя с осью вращения поджимного вращающегося центра, установленного в пиноль.

Для этого необходимо ослабить винты и отрегулировать поперечное перемещение при помощи винта.

Гитара сменных шестерён

Коробка передач (сменные шестерни) служит для передачи вращения от выходного вала шпиндельной бабки на выходной вал коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемой. Станок можно налаживать на нарезание различных резьб.

На торцах сменных шестерен нанесены, число зубьев z и модуль т. Нельзя забывать о регулярной смазке сменных, шестерен и втулок.

Для большинства резьб используется стандартная комбинация установки сменных шестерён гитары.

МЕХАНИКА СТАНКА

Механизм главного привода

Число оборотов шпинделя зависит от вида обработки, диаметра обрабатываемой детали, материала заготовки и режущего инструмента. Рекомендуемое число оборотов шпинделя для обрабатываемого материала диаметром 50 мм. инструментом из твёрдого сплава:

Алюминий - 1500 об/мин.

Серый чугун - 1000 об/мин.

Сталь (15) - 800 об/мин.

Сталь (С45) - 600 об/мин.

Изменять число оборотов двигателя разрешается только при остановленном шпинделе и двигателе. Необходимо повернуть рычаг переключения числа оборотов (3) в нужную позицию. Для того чтобы зубья зашли в зацепление при необходимости нужно повернуть патрон рукой.

Автоматическая подача

Благодоря переключателям выбора подачи (8) можно выбрать различную скорость продольной и поперечной подачи. Никогда не меняйте положение рукоятки при включенном станке.

Перестановка ручки продольной и поперечной подачи (19):

• - влево/вправо для выбора продольной подачи

• - вверх/вниз для выбора поперечной подачи.

Для того чтобы ускорить перемещение следует нажать кнопку на ручке управления подачей. При использовании функции ускоренного перемещения для продольной подачи маховик фартука суппорта не работает.

Правильное значение подачи зависит от обрабатываемого материала, типа обработки, инструмента, жёсткости заготовки, глубины резания и желаемого результата качества обрабатываемой поверхности.

Нарезание резьбы

Резьба нарезается за несколько проходов при помощи резца для нарезания резьбы.

Для этого необходимо:

• - Установить рычаг выбора шага резьбы по табличным данным.

• - Установить необходимый шаг и глубину резания для первого витка.

• - Ввести в зацепление маточную гайку. Маточная гайка должна быть в зацеплении во время всей операции нарезания резьбы.

• - Включить станок на малом числе оборотов. В конце нарезания остановить двигатель и отвести резец одновременным перемещением поперечной каретки суппорта.

• - Включить двигатель в противоположном направлении, пока резец снова не достигнет своего исходного положения.

Для установки шага резьбы и подачи используются рукоятки 1,2,3,4:

Рукоятка 1: Служит для выбора направления резьбы. Из-за обгонной муфты фартука суппорта подача нужна только для нарезания правой резьбы.

Рукоятка 2: Служит для выбора типа резьбы. Также ей можно регулировать скорость подачи. mm – метрическая; 1” – дюймовая; M – модульная; P – питчевая;

Рукоятка 3: Служит для выбора шага и подачи.

Рукоятка 4: Удваивает шаг и подачу в зависимости от положения.

ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

Электроаппаратура (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Двигатель главного привода - 7,5 кВт 1500 об./мин

Двигатель быстрого перемещения - 0,37 кВт 1500 об./мин

Двигатель электронасоса - 0,09 кВт 1500 об./мин

Блокировочные устройства

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель, отключая электродвигатель главного привода.

Путевой выключатель смонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

СМАЗКА СТАНКА

Общие указания

Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки заполнить резервуары смазкой и смазать указанные в карте механизмы.

В станке применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Карта смазки

Шпиндельная бабка - Авто - И-20А ГОСТ 20799-75 - Ежегодно (примерно 700 часов работы) - Заливка—1; слив—2

Коробка подач - Авто - И-20А ГОСТ 20799-75 - Ежегодно (примерно 700 часов работы) - Заливка—3; слив—4

Фартук суппорта - Авто - И-30А ГОСТ 20799-75 - Ежегодно (примерно 700 часов работы) - Заливка—5; слив—6

Направляющие станины - Авто (при помощи системы смазки фартука) - И-30А ГОСТ 20799-75 - - 11

Поперечные салазки, верхние салазки - Ручная - И-30А ГОСТ 20799-75 - Еженедельно - 8,10

Задняя бабка - Ручная - И-30А ГОСТ 20799-75 - Еженедельно - 9

Сменные шестерни - Ручная - ЦИАТИМ-203 ГОСТ 8773-73 - Ежедневно - 12

Резцедержатель - Ручная - И-30А ГОСТ 20799-75 - 1 раз в смену - 7

Смазку производить смазочными материалами, указанными в карте смазки, или их аналогами, основные характеристики которых соответствуют приведенным.

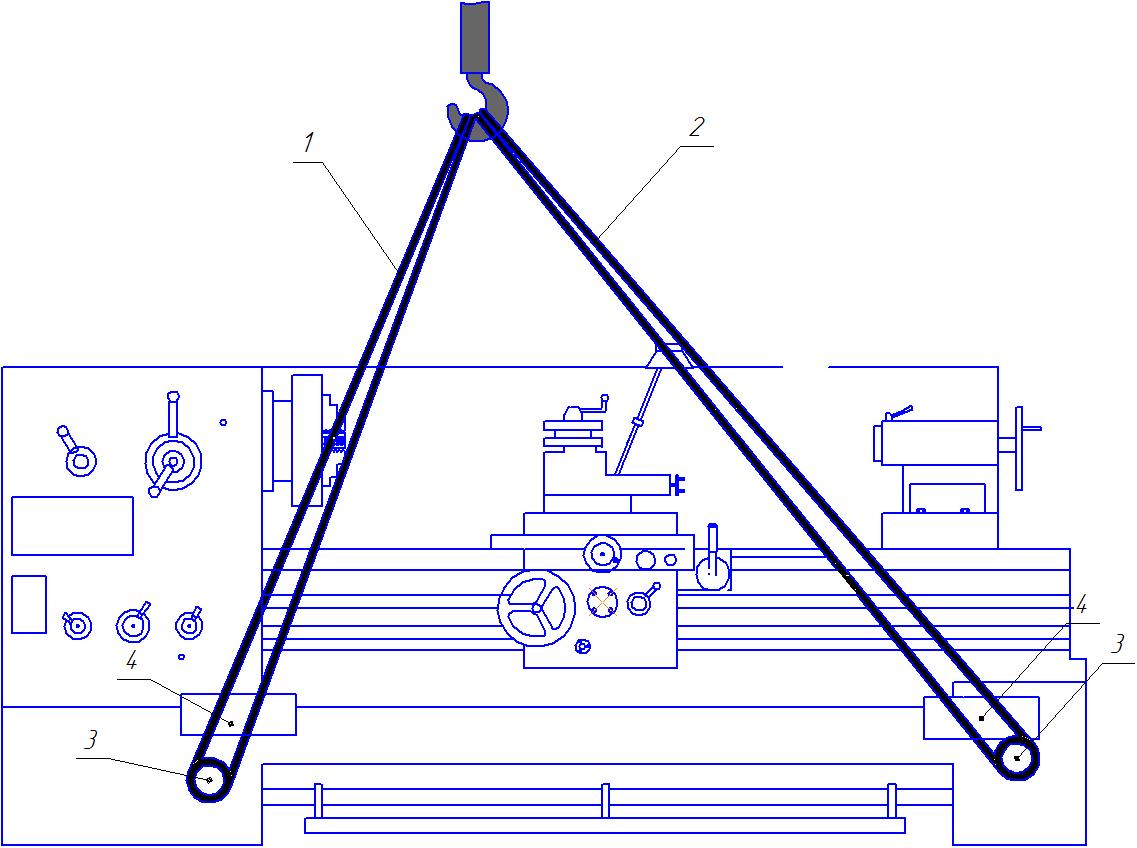

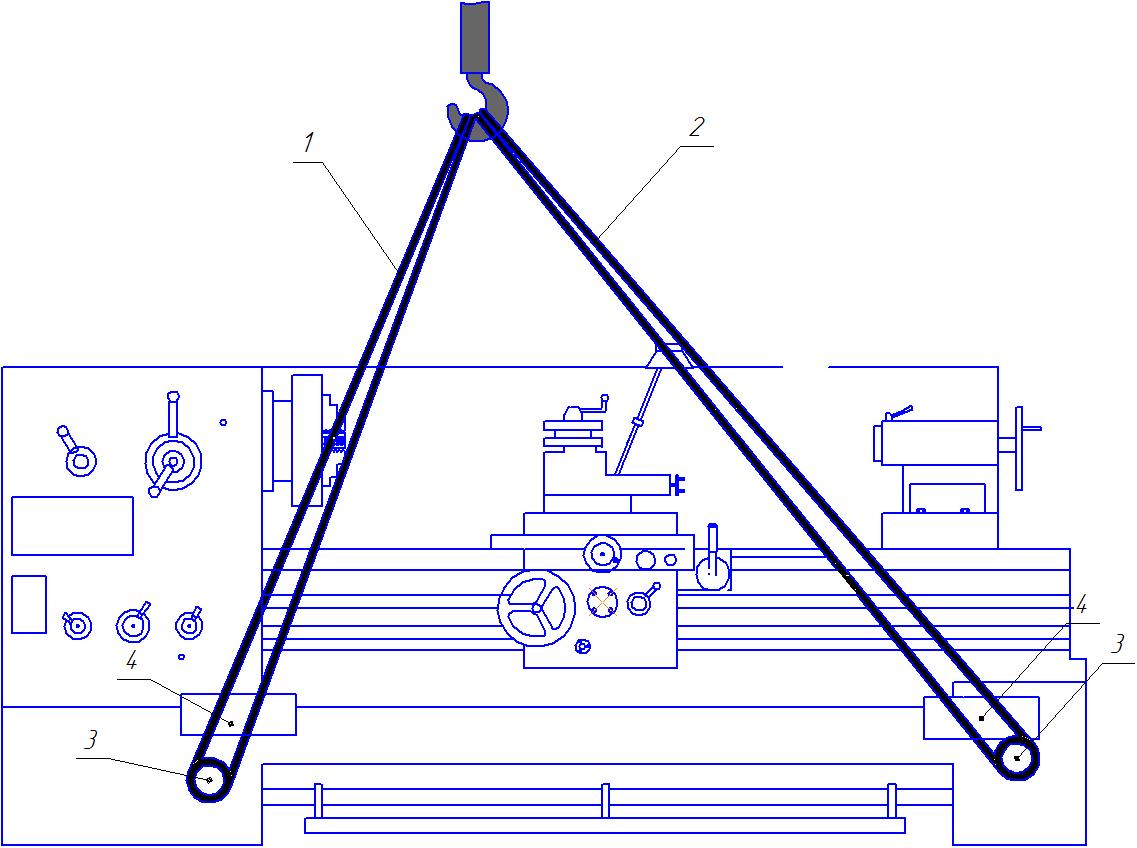

ПОРЯДОК УСТАНОВКИ

Станок поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Перед транспортированием станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования при помощи четырех-стропного каната, концы 1 и 2 которого надеваются на две стальные штанги 60 мм. (3), вставляемые в специально предусмотренные отверстия основания станка.

Продолжительность сохранения точности станка во многом зависит от правильности его установки.

Станок следует установить на фундаменте согласно установочного чертежа

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М24.

При установке станка следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

ПОДГОТОВКА СТАНКА К ПУСКУ

Ознакомившись с указаниями, изложенными в руководстве по эксплуатации, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке станка к пуску.

Выполнить все операции, связанные с подготовкой станка к пуску, изложенные в разделе «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела «Электрооборудование» подсоединить станок к цепи за¬земления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок не может быть включен:

• при открытой дверце электрошкафа управления;

• при открытом кожухе сменных шестерен;

• при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе «Электрооборудование».

Нажатием черной кнопки «Пуск» включить электродвигатель главного привода.

Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.

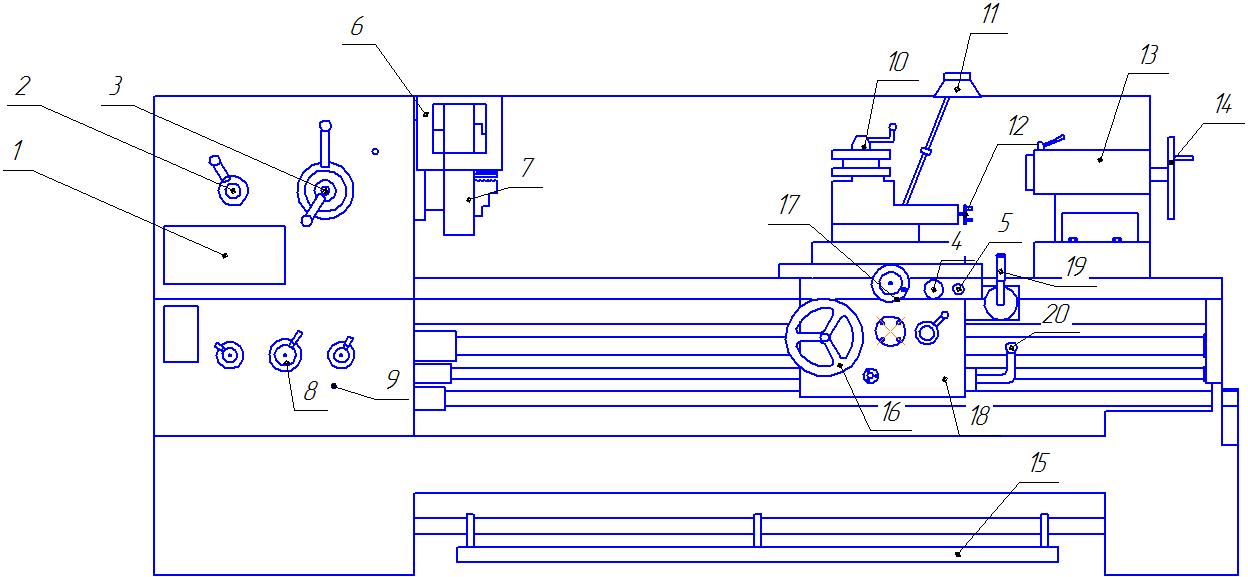

СОСТАВ СТАНКА

Основные составные части и органы управленя

1 - Таблица скоростей подач

2 - Рукоятка выбора резьбы

3 - Рукоятка выбора скорости вращения шпинделя

4 - Кнопка аварийной остановки

5 - Кнопка запуска главного электродвигателя

6 - Защитный экран патрона

7 - Трёхкулачковый патрон

8 - Рукоятка выбора скорости подачи

9 - Маслоуказатель коробки подач

10 - 4-х позиционный резцедержатель

11 - Лампа

12 - Маховик перемещения верхней каретки

13 - Задняя бабка

14 - Маховик подачи пиноли задней бабки

15 - Педаль экстренной остановки

16 - Маховик продольной подачи суппорта

17 - Механизм поперечной подачи резцедержки

18 - Фартук суппорта

19 - Ручка продольной и поперечной подачи с кнопкой быстрой подачи

20 - Рычаг включения вращения шпинделя

Шпиндельная бабка

Шпиндельная бабка жестко сбазирована на станине при сборке станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку ко¬робки подач, ослабить винты, крепящие переднюю бабку и специальным регулировочным винтом от¬регулировать положение оси шпинделя по проб¬ным проточкам до необходимой точности.

Главный двигатель находится с левой стороны основания станка. При снижении крутящего момента следует подтянуть клиновой ремень при помощи установочных гаек.

В чрезвычайной ситуации можно остановить станок при помощи ножного тормоза. Нажатие на тормоз отключает двигатель и затормаживает механизм.

Тормозную ленту можно предварительно настроить.

Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специ¬алистов прибегнуть к регулированию шпиндель¬ных опор.

Механизм подачи

Механизм подачи сконструирован таким образом, что большинство видов резьбы можно нарезать без замены шестерен.

Ходовой винт

Осевой люфт ходового винта может быть настроен при помощи гаек.

Фартук суппорта

Приводное усилие от коробки подач передаётся фартуку суппорта от вала подачи через регулируемую предохранительную муфту к червячному валу и через переключающие муфты к продольной или поперечной подаче. Для того, чтобы было возможно в любой момент включить ускоренную подачу, вал оснащен обгонной муфтой.

При отключении ускоренной подачи, происходит автоматическое переключение на обычный ход.

Задняя бабка

Для установки задней бабки соосно со шпинделем совмещают ось вращения шпинделя с осью вращения поджимного вращающегося центра, установленного в пиноль.

Для этого необходимо ослабить винты и отрегулировать поперечное перемещение при помощи винта.

Гитара сменных шестерён

Коробка передач (сменные шестерни) служит для передачи вращения от выходного вала шпиндельной бабки на выходной вал коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемой. Станок можно налаживать на нарезание различных резьб.

На торцах сменных шестерен нанесены, число зубьев z и модуль т. Нельзя забывать о регулярной смазке сменных, шестерен и втулок.

Для большинства резьб используется стандартная комбинация установки сменных шестерён гитары.

МЕХАНИКА СТАНКА

Механизм главного привода

Число оборотов шпинделя зависит от вида обработки, диаметра обрабатываемой детали, материала заготовки и режущего инструмента. Рекомендуемое число оборотов шпинделя для обрабатываемого материала диаметром 50 мм. инструментом из твёрдого сплава:

Алюминий - 1500 об/мин.

Серый чугун - 1000 об/мин.

Сталь (15) - 800 об/мин.

Сталь (С45) - 600 об/мин.

Изменять число оборотов двигателя разрешается только при остановленном шпинделе и двигателе. Необходимо повернуть рычаг переключения числа оборотов (3) в нужную позицию. Для того чтобы зубья зашли в зацепление при необходимости нужно повернуть патрон рукой.

Автоматическая подача

Благодоря переключателям выбора подачи (8) можно выбрать различную скорость продольной и поперечной подачи. Никогда не меняйте положение рукоятки при включенном станке.

Перестановка ручки продольной и поперечной подачи (19):

• - влево/вправо для выбора продольной подачи

• - вверх/вниз для выбора поперечной подачи.

Для того чтобы ускорить перемещение следует нажать кнопку на ручке управления подачей. При использовании функции ускоренного перемещения для продольной подачи маховик фартука суппорта не работает.

Правильное значение подачи зависит от обрабатываемого материала, типа обработки, инструмента, жёсткости заготовки, глубины резания и желаемого результата качества обрабатываемой поверхности.

Нарезание резьбы

Резьба нарезается за несколько проходов при помощи резца для нарезания резьбы.

Для этого необходимо:

• - Установить рычаг выбора шага резьбы по табличным данным.

• - Установить необходимый шаг и глубину резания для первого витка.

• - Ввести в зацепление маточную гайку. Маточная гайка должна быть в зацеплении во время всей операции нарезания резьбы.

• - Включить станок на малом числе оборотов. В конце нарезания остановить двигатель и отвести резец одновременным перемещением поперечной каретки суппорта.

• - Включить двигатель в противоположном направлении, пока резец снова не достигнет своего исходного положения.

Для установки шага резьбы и подачи используются рукоятки 1,2,3,4:

Рукоятка 1: Служит для выбора направления резьбы. Из-за обгонной муфты фартука суппорта подача нужна только для нарезания правой резьбы.

Рукоятка 2: Служит для выбора типа резьбы. Также ей можно регулировать скорость подачи. mm – метрическая; 1” – дюймовая; M – модульная; P – питчевая;

Рукоятка 3: Служит для выбора шага и подачи.

Рукоятка 4: Удваивает шаг и подачу в зависимости от положения.

ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

Электроаппаратура (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Двигатель главного привода - 7,5 кВт 1500 об./мин

Двигатель быстрого перемещения - 0,37 кВт 1500 об./мин

Двигатель электронасоса - 0,09 кВт 1500 об./мин

Блокировочные устройства

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель, отключая электродвигатель главного привода.

Путевой выключатель смонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

СМАЗКА СТАНКА

Общие указания

Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки заполнить резервуары смазкой и смазать указанные в карте механизмы.

В станке применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Карта смазки

Шпиндельная бабка - Авто - И-20А ГОСТ 20799-75 - Ежегодно (примерно 700 часов работы) - Заливка—1; слив—2

Коробка подач - Авто - И-20А ГОСТ 20799-75 - Ежегодно (примерно 700 часов работы) - Заливка—3; слив—4

Фартук суппорта - Авто - И-30А ГОСТ 20799-75 - Ежегодно (примерно 700 часов работы) - Заливка—5; слив—6

Направляющие станины - Авто (при помощи системы смазки фартука) - И-30А ГОСТ 20799-75 - - 11

Поперечные салазки, верхние салазки - Ручная - И-30А ГОСТ 20799-75 - Еженедельно - 8,10

Задняя бабка - Ручная - И-30А ГОСТ 20799-75 - Еженедельно - 9

Сменные шестерни - Ручная - ЦИАТИМ-203 ГОСТ 8773-73 - Ежедневно - 12

Резцедержатель - Ручная - И-30А ГОСТ 20799-75 - 1 раз в смену - 7

Смазку производить смазочными материалами, указанными в карте смазки, или их аналогами, основные характеристики которых соответствуют приведенным.

ПОРЯДОК УСТАНОВКИ

Станок поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Перед транспортированием станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования при помощи четырех-стропного каната, концы 1 и 2 которого надеваются на две стальные штанги 60 мм. (3), вставляемые в специально предусмотренные отверстия основания станка.

Продолжительность сохранения точности станка во многом зависит от правильности его установки.

Станок следует установить на фундаменте согласно установочного чертежа

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М24.

При установке станка следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

ПОДГОТОВКА СТАНКА К ПУСКУ

Ознакомившись с указаниями, изложенными в руководстве по эксплуатации, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке станка к пуску.

Выполнить все операции, связанные с подготовкой станка к пуску, изложенные в разделе «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела «Электрооборудование» подсоединить станок к цепи за¬земления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок не может быть включен:

• при открытой дверце электрошкафа управления;

• при открытом кожухе сменных шестерен;

• при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе «Электрооборудование».

Нажатием черной кнопки «Пуск» включить электродвигатель главного привода.

Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.