Вертикально-сверлильный резьбонарезной станок OVTO MD-32

Станок вертикально-сверлильный MD-32 с подъемным откидным столом предназначен для выполнения всех видов сверлильных работ:

- сверления;

- рассверливания;

- зенкерования;

- развертывания.

Реверсирование электродвигателя главного движения позволяет производить на станках нарезание резьбы машинными метчиками.

Обработка производится быстрорежущим и твердосплавным инструментом в деталях из различных конструкционных материалов и из неметаллических материалов.

Станок используется для работы в условиях мелкосерийного и серийного производств, в ремонтных мастерских, цехах малых предприятий, при индивидуальной трудовой деятельности.

| Максимальный диаметр сверления, мм | 32 |

| Максимальный диаметр сверления в чугуне, мм | 25 |

| Диапазон нарезаемой резьбы | M16/M22 |

| Частота врашения шпинделя, об/мин | 75-3200 |

| Автоподача пиноли, мм/об | 0,06; 0,12; 0,18 |

| Количество скоростей | 12 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | 720 |

| Конус шпинделя | Морзе 4 |

| Расстояние от торца шпинделя до рабочей поверхности основания, мм | 1200 |

| Вылет шпинделя, мм | 300 |

| Размеры верхней рабочей поверхности стола, мм | 450x450 |

| Количество Т-образных пазов на рабочей поверхности стола | 2 |

| Ширина Т-образных пазов рабочего стола, мм | 14Н8 |

| Угол наклона стола, ° | ±90 |

| Размеры рабочей поверхности основания, мм | 620х540 |

| Количество Т-обраных пазов основания, шт. | 2 |

| Ширина Т-обраных пазов основания, мм | 14Н12 |

| Мощность главного двигателя, кВт | 1,1/1,5 |

| Мощность насоса СОЖ, кВт | 0,04 |

| Габариты (ДxШxВ), мм | 750х550х2150 |

| Масса, кг | 400 |

Стандартная комплектация:

- Станок MD-32 в сборе - 1 шт.

Включено в комплект поставки:

- Сверлильный патрон 3–16 мм / B16 - 1 шт.

- Дорн МК4 / B16 - 1 шт.

- Переходная фтулка МК3-МК2 - 1 шт.

- Переходная фтулка МК4-МК3 - 1 шт.

- Система подачи СОЖ - 1 шт.

- Лампа освещения рабочей зоны - 1 шт.

ЗИП:

- Набор инструментов - 1 к-т

Документация:

- Руководство по эксплуатации - 1 шт.

- Паспорт станка - 1 шт.

- Паспорт на электродвигатель - 1 шт.

- 1 шт.

- Паспорт на систему подачи СОЖ - 1 шт.

Доп. опции:

- Патрон резьбонарезной

- Тиски станочные поворотные

Стандартная комплектация:

- Станок MD-32 в сборе - 1 шт.

Включено в комплект поставки:

- Сверлильный патрон 3–16 мм / B16 - 1 шт.

- Дорн МК4 / B16 - 1 шт.

- Переходная фтулка МК3-МК2 - 1 шт.

- Переходная фтулка МК4-МК3 - 1 шт.

- Система подачи СОЖ - 1 шт.

- Лампа освещения рабочей зоны - 1 шт.

ЗИП:

- Набор инструментов - 1 к-т

Документация:

- Руководство по эксплуатации - 1 шт.

- Паспорт станка - 1 шт.

- Паспорт на электродвигатель - 1 шт.

- 1 шт.

- Паспорт на систему подачи СОЖ - 1 шт.

Доп. опции:

- Патрон резьбонарезной

- Тиски станочные поворотные

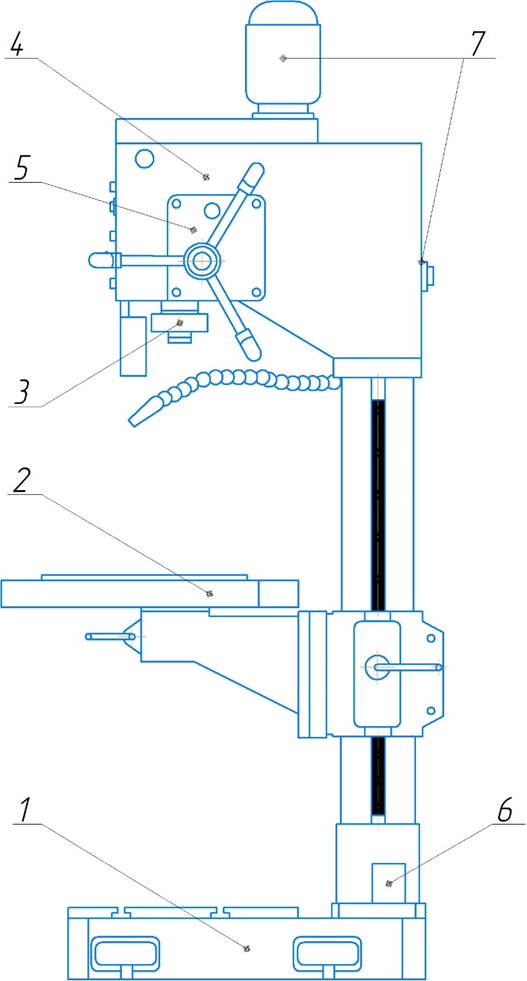

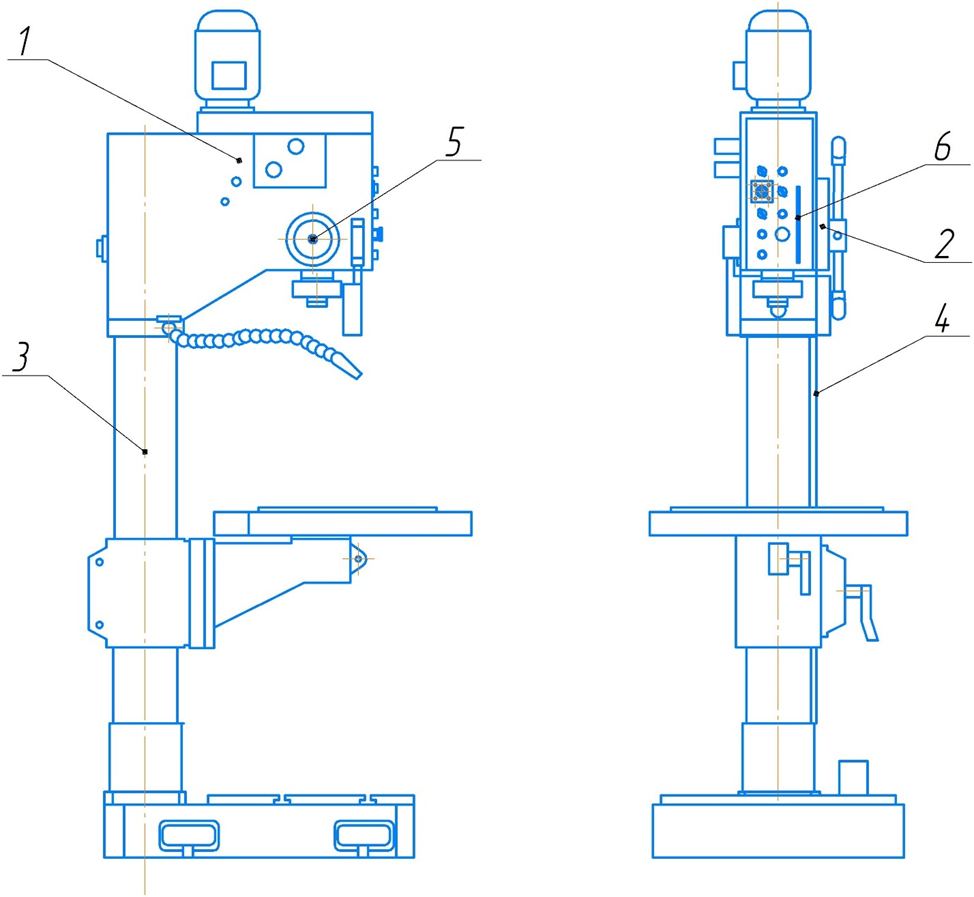

СОСТАВ СТАНКА

1. Основание

2. Подъемный стол

3. Шпиндель

4. Сверлильная головка

5. Коробка подач

6. Система подачи СОЖ

7. Электрооборудование.

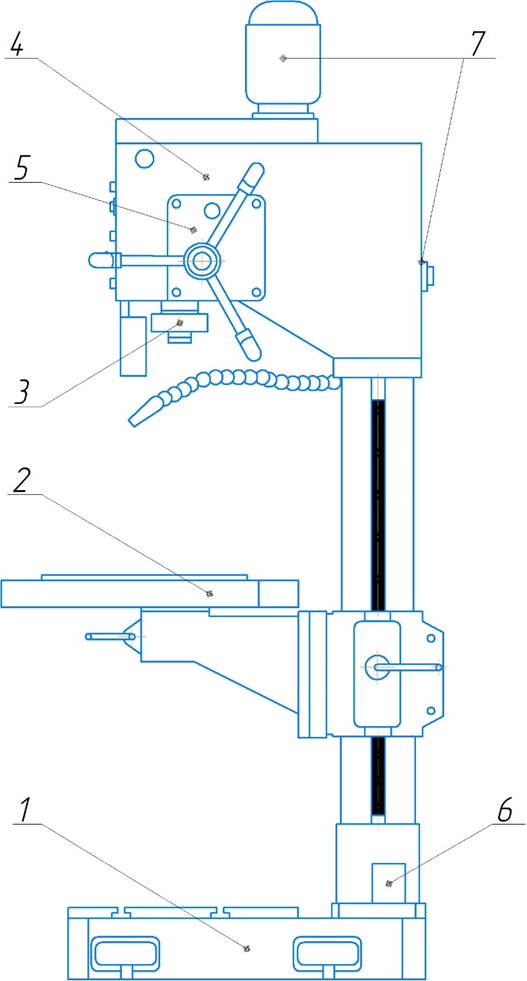

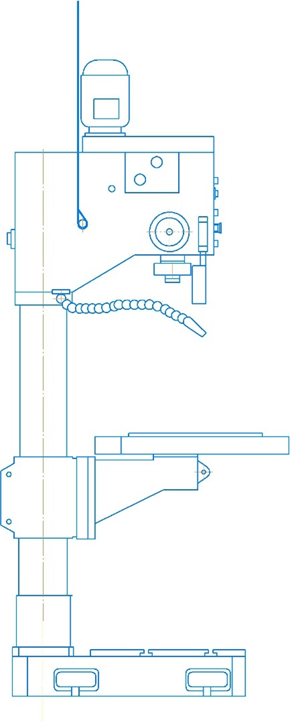

Основание

Основание включает в себя круглую колонну. Круглая колонна представляет собой полую трубу, по которой вертикально перемещается и вращается вокруг нее прямоугольный стол.

Сама колонна с помощью напрессованного снизу фланца устанавливается на обработанную плиту. Вертикальное перемещение стола на круглой колонне осуществляется червячно-peeчной передачей. Основание колонны являются резервуаром для СОЖ.

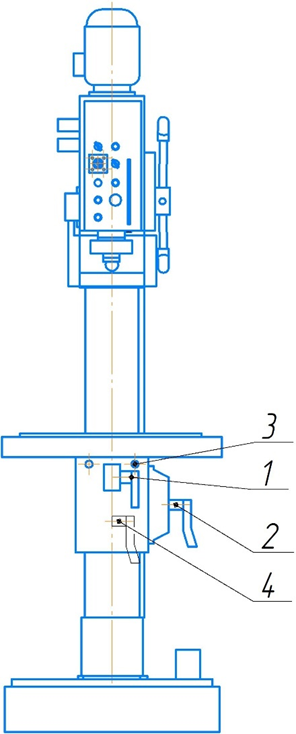

Стол

Предназначен для закрепления на нем обрабатываемых деталей или оснастки (тисы и пр.) Для этого стол имеет два т-образных паза, расположенных по диагонали стола.

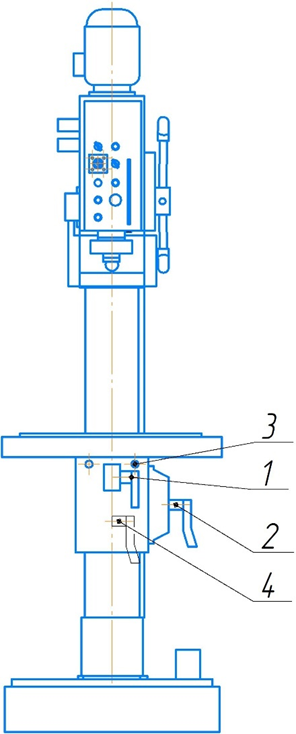

Для подъема или опускания стола необходимо ослабить крепления, удерживающие стол и с помощью рычага 4 (с тыльной части станка) приподнять или опустить стол.

Для сверления заготовок под определенным углом, на станке предусмотрен наклон стола в диапазоне ±45º.Для наклона стола необходимо ослабить два винта 3 повернуть стол на не-обходимый угол и зафиксировать винтами 3.

Для перемещения стола во круг своей ост, необходимо ослабить рычаг 1, повернуть стол на нужную величину.

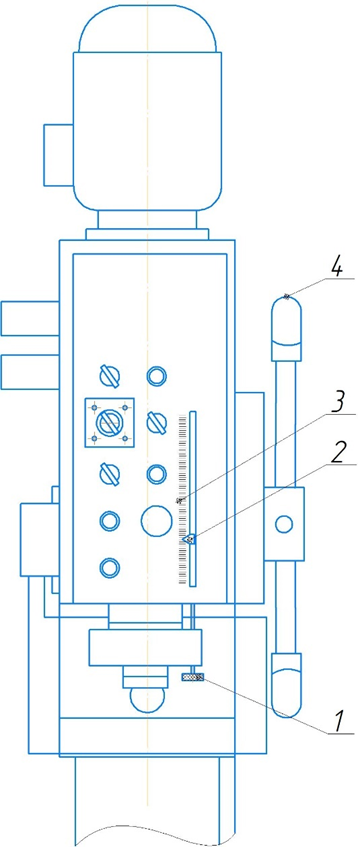

Шпиндель

Шпиндель установлен на радиальных и упорных подшипниках. Все подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Регулировка зазоров в подшипниках производится гайкой.

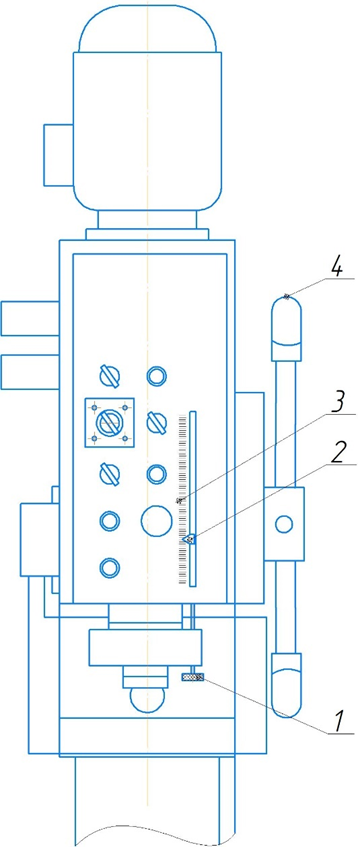

Перемещение шпинделя контролируется по указателю 2, настройка на определенную глубину сверления осуществляется перемещением указателя 1 по скалке с помощью винта.

Механизм настройки глубины сверления

Для сверлильных станков MD-32 настройка глубины сверления производится в ручную с помощью лимба.

Механизм настройки глубины сверления предназначен для выполнения следующих операций:

- отключения подачи;

- автоматического отключения подачи;

- задание определенной глубины резания;

- ограничение ручной подачи.

Принцип работы механизма переключения подачи заключается в следующем: вращением маховика 1 выставляем указатель 2 на нужную глубину обработки (сверление, резьбонарезание, пр.), ориентируясь на шкалу 3. При включении автоподачи, нарезания резьбы или ручной подачи, при достижении заданной глубины обработки (указатель 2 совподет с точкой «0» на шкале 3), автоподача отключится и шпиндель под воздействием пружины вернется в исходное положение, при нарезании резьбы включится реверсивное вращение, при ручной подаче шпиндель прекратит движение.

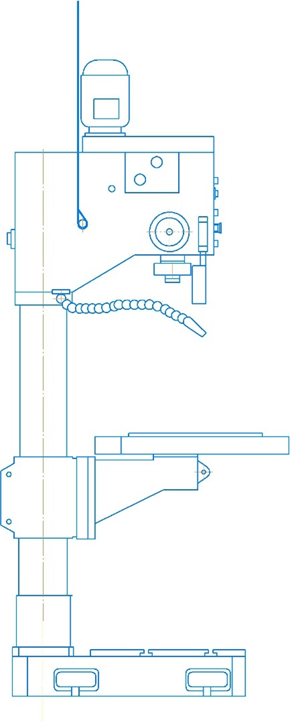

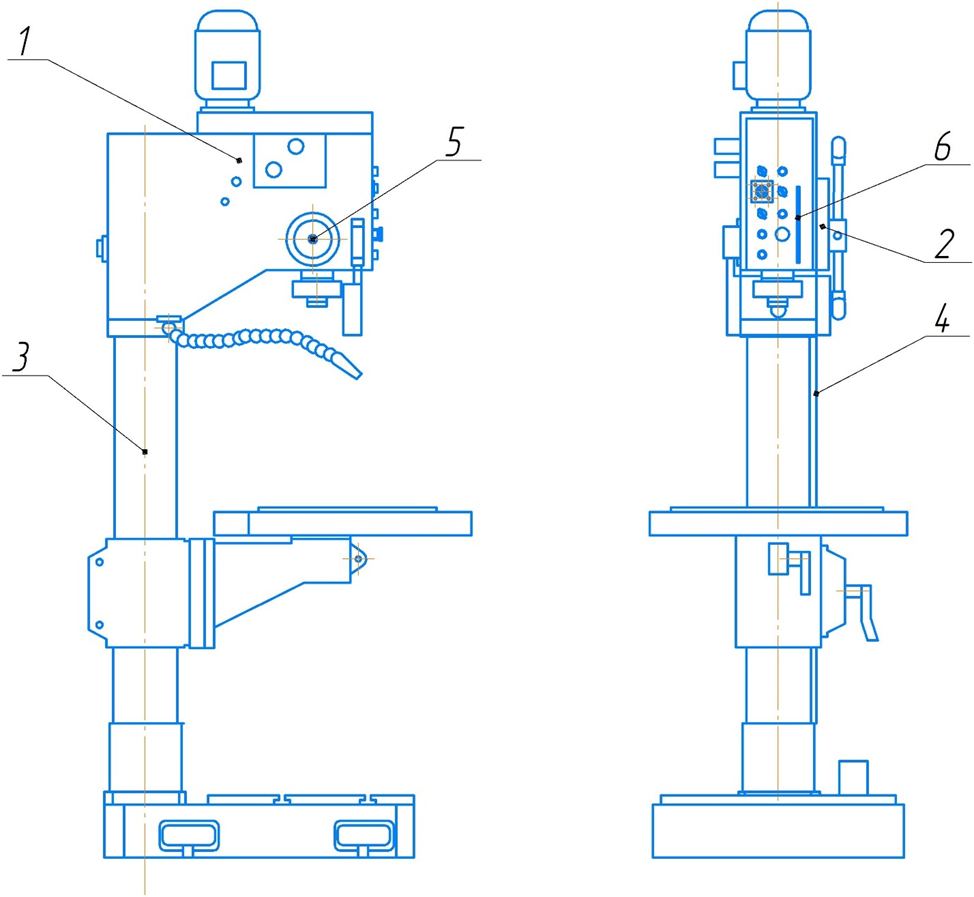

Головка сверлильная

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой смонтирован шпиндель станка, механизм перемещения шпинделя, коробка скоростей, коробка подач.

Подача шпинделя осуществляется от коробки подач или вручную штурвалом.

В верхней части корпуса сверлильной головки находится электродвигатель. Переключение скоростей и подач производится рукояткам вручную.

Коробка подач

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещение двух двойных блоков шестерен осуществляет две подачи шпинделя.

Защитное ограждение

Станок снабжен перемещаемым ограждением, закрывающим конец шпинделя, патрон и режущий инструмент на время вращения главного привода. При отводе ограждения от шпинделя блокируется питание цепей управления станком в отключенном состоянии. В механизме установлен блокирующий конечник защитного ограждения зоны резания и запрещающий вращение шпинделя на время отвода ограждения из зоны резания. Повторный "пуск" шпинделя возможен только при нажатии на пусковые кнопки при закрытом положении ограждения.

Насос подачи СОЖ

Предназначен для подачи СОЖ в зону резания, для охлаждения инструмента и детали, при обработке. Настройка напора и направление подачи СОЖ настраивается в ручную с помощью гибкой трубки.

В столе сделаны специальные сливные отверстия, через которые СОЖ по шлангу поступает в резервуар, который находится внутри основания.

Необходима регулярная промывка и очистка системы подачи СОЖ, кроме того, требуется регулярная замена СОЖ по фактическому состоянию или по инструкции к СОЖ.

ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

Электрооборудование состоит из двухскоростного электродвигателя М1, осуществляющего вращение приводного вала, вводного включателя SA1, осуществляющего включение/выключение станка, двух пускателей KM1 и КМ2, управляющих вращением двигателя по часовой стрелке или против часовой стрелки посредством конечного выключателя, кнопки SB3” стоп” и сигнальной лампы HL1.

Краткая характеристика электрооборудования

Род тока питающей сети: переменный, трехфазный, 50 ГЦ, 380 В.

Электродвигатель привода главного движения: Двухскоростной - 1,1/1,5 кВт, 1500/3000 об/мин

Электронасос системы охлаждения: 0,04 кВт, Подача 12 л/мин

Степень защиты электрооборудования

Электрическая панель вмонтирована в нише колонны. Дверца ниши снабжена специальным замком и ключом. Корпус пульта управления имеет степень защиты IP44, ниша колонны имеет исполнение по степени защищенности IP43.

ПОРЯДОК УСТАНОВКИ

Распаковка

При распаковке станка сначала снимают верхний щит упаковочного ящика, а затем боковые.

Необходимо следить за тем, чтобы не повредить станок применяемым

распаковочным инструментом.

Транспортирование

Транспортирование распакованного станка производится с помощью грузоподъемных механизмов соответствующей грузоподъемности, максимальная масса станка не более 500 кг.

Зачаливание производится за стальной прут диаметром не менее 40 мм, проходящий через специальные отверстия находящуюся внутри в верхней части колонны. При установке и опускании на фундамент станок не должен подвергаться сильным толчкам.

Монтаж

Установка и выверка станка на фундаменте являются одной из наиболее ответственных операций, от которых зависит правильность монтажа всего станка и, следовательно, точность выполняемых на нем работ.

Станок устанавливается на фундаменте и, при необходимости, крепится к нему четырьмя болтами M12.

Точность работы станка зависит от правильности его установки. После установки на фундаменте, станок выверяется в продольном и поперечном направлениях с помощью уровня. Отклонение плоскости стола от горизонтального положения не должно превышать 0,04 мм на 1000 мм в обоих направлениях.

Снятие антикоррозийных покрытий

После установки станок необходимо тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами или щитками, обработанные и необработанные поверхности станка. Затем, во избежание коррозии, все обработанные поверхности необходимо покрыть тонким слоем индустриального масла И-20А.

СИСТЕМА СМАЗКИ

Смазка станка обеспечивается следующими системами:

1) набивкой;

2) разбрызгиванием

3) смазка при помощи масленки

Станок поставляется без масла в коробке скоростей. Для заполнения коробки скоростей маслом, необходимо выполнить следующее:

- Открутить верхнею заглушку, залить масло с помощью воронки до середины маслоуказателя.

- Не заливать масло выше уровня, т.к масло начнет выливаться из станка. Объем масла 4,5 литра.

- Перед работой необходимо проверять уровень масла, работа с танка с уровнем масла ниже видимого минимума запрещена.

Смену масла рекомендуется производить первый раз после 10 дней работы, второй раз после 20 дней работы, а затем не реже 1 раза в месяц.

Карта смазки

1 - Коробка скоростей - Масло И-20А - Разбрызгивание - Автоматически - долив по уровню

2 - Коробка подач - ЦИАТИМ-203 - Индивидуально - 1 раз в смену - 0,2 кг

3 - Направляющая колонна - Индивидуально - 1 раз в смену - 0,01 кг

4 - Рейка зубчатая - Индивидуально - 1 раз в смену - 0,01 кг

5 - Вал пиноли - Масло И-20А - Шприцевание - 1 раз в смену - 0,05 см3

6 - Винт указателя, червяк коробки подачь - ЦИАТИМ-203 - Индивидуально - 1 раз в смену - 0,01 кг

ПОДГОТОВКА К ПУСКУ

Перед пуском станка необходимо залить масло в резервуар сверлильной головки в количестве 4,5 л.

Затем надо заземлить станок и подключить его к электросети, предварительно проверив соответствие напряжения сети напряжению электрооборудования станка.

Выполнить указания руководства по эксплуатации, относящиеся к пуску и изложенные в разделе "Система смазки", а также в приложении к руководству "Электрооборудование станка".

Ознакомившись с рукоятками управления, следует проверить вручную работу всех механизмов станка.

После подключения станка к сети необходимо опробовать станок на холостом ходу на самых малых оборотах шпинделя, опробовать включение всех скоростей, начиная с самых малых.

Если при переключении скоростей шпинделя движение рукоятки испытывает препятствие, не следует увеличивать усилие на рукоятку, нужно провернуть зубчатые колеса при помощи вращения шпинделя вручную.

Убедившись в нормальной работе всех механизмов станка, можно приступить к его настройке для работы.

ПОРЯДОК РАБОТЫ

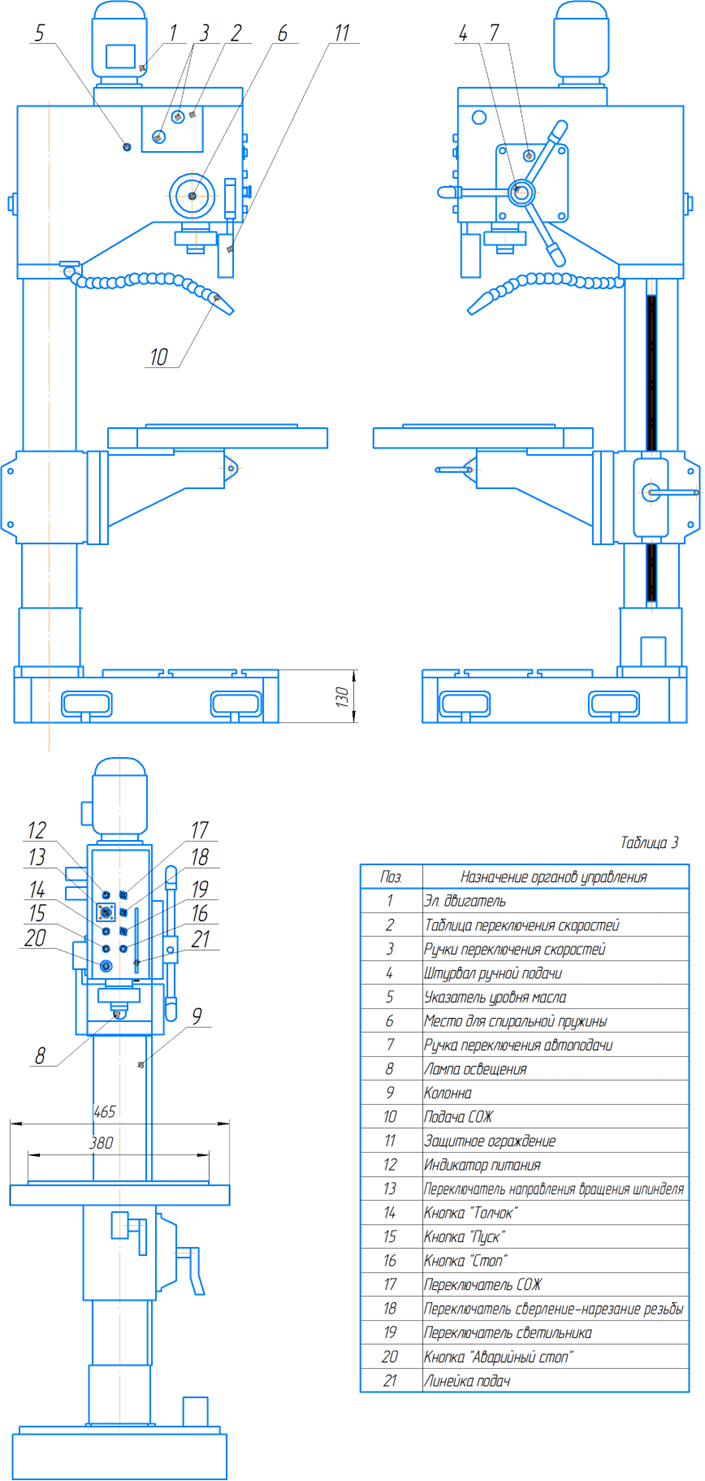

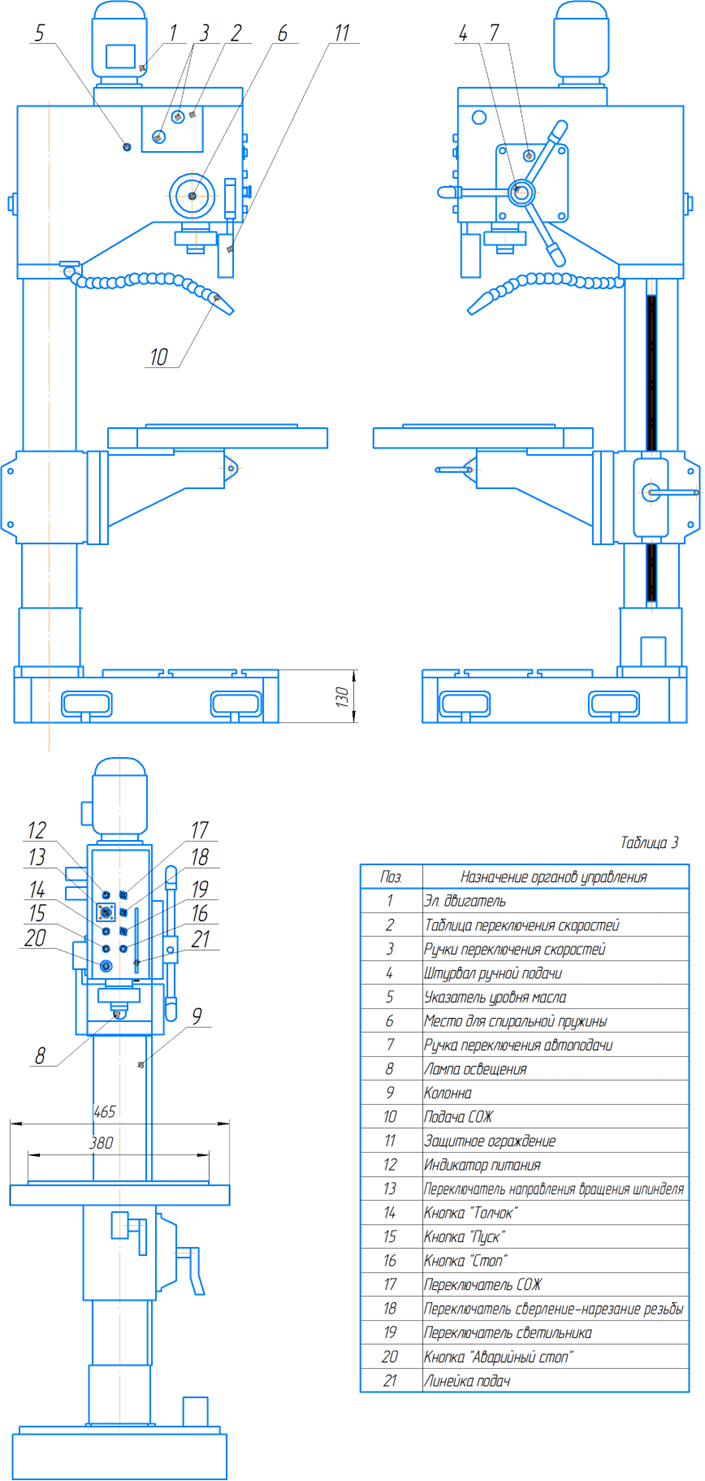

Органы управления

Включение станка в работу

После подключения к сети трехфазного напряжения включить SA1, на панели управления загорится сигнальная лампа HL1, нажимая кнопку SB2 осуществляется привод вала, загорается индикатор HL2. Остановка вращения осуществляется кнопкой “стоп” SB3.

Выбор направления и скорости вращения шпинделя

Для выбора числа оборотов двигателя и направления вращения шпинделя необходимо перевести переключатель SA2 в одно из четырех положений.

ВНИМАНИЕ! ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ ШПИНДЕЛЯ НА ХОДУ ЗАПРЕЩАЕТСЯ!

Освещение зоны резания

Для включения местного освещения необходимо перевести переключатель SA3 в правое положение.

Нарезание резьбы

Для перехода в режим нарезания резьбы необходимо перевести переключатель SA4 в правое положение. Если переключатель SА4 находится в левом положении, то выполняется операция сверления.

Насос подачи СОЖ

При повороте выключателя SА5 вправо, включается насос СОЖ и работает одновременно с вращением шпинделя. Когда шпиндель останавливается, насос также останавливается.

Аварийная остановка

В случае возникновения необходимости аварийной остановки при работе нажмите кнопку «аварийной остановки» SB1, что приведёт к отключению подачи электроэнергии на контакторы KM1, КМ2 - и станок полностью остановится. После устранения неисправности сбросьте кнопку, после этого запустите станок повторно.

СОСТАВ СТАНКА

1. Основание

2. Подъемный стол

3. Шпиндель

4. Сверлильная головка

5. Коробка подач

6. Система подачи СОЖ

7. Электрооборудование.

Основание

Основание включает в себя круглую колонну. Круглая колонна представляет собой полую трубу, по которой вертикально перемещается и вращается вокруг нее прямоугольный стол.

Сама колонна с помощью напрессованного снизу фланца устанавливается на обработанную плиту. Вертикальное перемещение стола на круглой колонне осуществляется червячно-peeчной передачей. Основание колонны являются резервуаром для СОЖ.

Стол

Предназначен для закрепления на нем обрабатываемых деталей или оснастки (тисы и пр.) Для этого стол имеет два т-образных паза, расположенных по диагонали стола.

Для подъема или опускания стола необходимо ослабить крепления, удерживающие стол и с помощью рычага 4 (с тыльной части станка) приподнять или опустить стол.

Для сверления заготовок под определенным углом, на станке предусмотрен наклон стола в диапазоне ±45º.Для наклона стола необходимо ослабить два винта 3 повернуть стол на не-обходимый угол и зафиксировать винтами 3.

Для перемещения стола во круг своей ост, необходимо ослабить рычаг 1, повернуть стол на нужную величину.

Шпиндель

Шпиндель установлен на радиальных и упорных подшипниках. Все подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Регулировка зазоров в подшипниках производится гайкой.

Перемещение шпинделя контролируется по указателю 2, настройка на определенную глубину сверления осуществляется перемещением указателя 1 по скалке с помощью винта.

Механизм настройки глубины сверления

Для сверлильных станков MD-32 настройка глубины сверления производится в ручную с помощью лимба.

Механизм настройки глубины сверления предназначен для выполнения следующих операций:

- отключения подачи;

- автоматического отключения подачи;

- задание определенной глубины резания;

- ограничение ручной подачи.

Принцип работы механизма переключения подачи заключается в следующем: вращением маховика 1 выставляем указатель 2 на нужную глубину обработки (сверление, резьбонарезание, пр.), ориентируясь на шкалу 3. При включении автоподачи, нарезания резьбы или ручной подачи, при достижении заданной глубины обработки (указатель 2 совподет с точкой «0» на шкале 3), автоподача отключится и шпиндель под воздействием пружины вернется в исходное положение, при нарезании резьбы включится реверсивное вращение, при ручной подаче шпиндель прекратит движение.

Головка сверлильная

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой смонтирован шпиндель станка, механизм перемещения шпинделя, коробка скоростей, коробка подач.

Подача шпинделя осуществляется от коробки подач или вручную штурвалом.

В верхней части корпуса сверлильной головки находится электродвигатель. Переключение скоростей и подач производится рукояткам вручную.

Коробка подач

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещение двух двойных блоков шестерен осуществляет две подачи шпинделя.

Защитное ограждение

Станок снабжен перемещаемым ограждением, закрывающим конец шпинделя, патрон и режущий инструмент на время вращения главного привода. При отводе ограждения от шпинделя блокируется питание цепей управления станком в отключенном состоянии. В механизме установлен блокирующий конечник защитного ограждения зоны резания и запрещающий вращение шпинделя на время отвода ограждения из зоны резания. Повторный "пуск" шпинделя возможен только при нажатии на пусковые кнопки при закрытом положении ограждения.

Насос подачи СОЖ

Предназначен для подачи СОЖ в зону резания, для охлаждения инструмента и детали, при обработке. Настройка напора и направление подачи СОЖ настраивается в ручную с помощью гибкой трубки.

В столе сделаны специальные сливные отверстия, через которые СОЖ по шлангу поступает в резервуар, который находится внутри основания.

Необходима регулярная промывка и очистка системы подачи СОЖ, кроме того, требуется регулярная замена СОЖ по фактическому состоянию или по инструкции к СОЖ.

ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

Электрооборудование состоит из двухскоростного электродвигателя М1, осуществляющего вращение приводного вала, вводного включателя SA1, осуществляющего включение/выключение станка, двух пускателей KM1 и КМ2, управляющих вращением двигателя по часовой стрелке или против часовой стрелки посредством конечного выключателя, кнопки SB3” стоп” и сигнальной лампы HL1.

Краткая характеристика электрооборудования

Род тока питающей сети: переменный, трехфазный, 50 ГЦ, 380 В.

Электродвигатель привода главного движения: Двухскоростной - 1,1/1,5 кВт, 1500/3000 об/мин

Электронасос системы охлаждения: 0,04 кВт, Подача 12 л/мин

Степень защиты электрооборудования

Электрическая панель вмонтирована в нише колонны. Дверца ниши снабжена специальным замком и ключом. Корпус пульта управления имеет степень защиты IP44, ниша колонны имеет исполнение по степени защищенности IP43.

ПОРЯДОК УСТАНОВКИ

Распаковка

При распаковке станка сначала снимают верхний щит упаковочного ящика, а затем боковые.

Необходимо следить за тем, чтобы не повредить станок применяемым

распаковочным инструментом.

Транспортирование

Транспортирование распакованного станка производится с помощью грузоподъемных механизмов соответствующей грузоподъемности, максимальная масса станка не более 500 кг.

Зачаливание производится за стальной прут диаметром не менее 40 мм, проходящий через специальные отверстия находящуюся внутри в верхней части колонны. При установке и опускании на фундамент станок не должен подвергаться сильным толчкам.

Монтаж

Установка и выверка станка на фундаменте являются одной из наиболее ответственных операций, от которых зависит правильность монтажа всего станка и, следовательно, точность выполняемых на нем работ.

Станок устанавливается на фундаменте и, при необходимости, крепится к нему четырьмя болтами M12.

Точность работы станка зависит от правильности его установки. После установки на фундаменте, станок выверяется в продольном и поперечном направлениях с помощью уровня. Отклонение плоскости стола от горизонтального положения не должно превышать 0,04 мм на 1000 мм в обоих направлениях.

Снятие антикоррозийных покрытий

После установки станок необходимо тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами или щитками, обработанные и необработанные поверхности станка. Затем, во избежание коррозии, все обработанные поверхности необходимо покрыть тонким слоем индустриального масла И-20А.

СИСТЕМА СМАЗКИ

Смазка станка обеспечивается следующими системами:

1) набивкой;

2) разбрызгиванием

3) смазка при помощи масленки

Станок поставляется без масла в коробке скоростей. Для заполнения коробки скоростей маслом, необходимо выполнить следующее:

- Открутить верхнею заглушку, залить масло с помощью воронки до середины маслоуказателя.

- Не заливать масло выше уровня, т.к масло начнет выливаться из станка. Объем масла 4,5 литра.

- Перед работой необходимо проверять уровень масла, работа с танка с уровнем масла ниже видимого минимума запрещена.

Смену масла рекомендуется производить первый раз после 10 дней работы, второй раз после 20 дней работы, а затем не реже 1 раза в месяц.

Карта смазки

1 - Коробка скоростей - Масло И-20А - Разбрызгивание - Автоматически - долив по уровню

2 - Коробка подач - ЦИАТИМ-203 - Индивидуально - 1 раз в смену - 0,2 кг

3 - Направляющая колонна - Индивидуально - 1 раз в смену - 0,01 кг

4 - Рейка зубчатая - Индивидуально - 1 раз в смену - 0,01 кг

5 - Вал пиноли - Масло И-20А - Шприцевание - 1 раз в смену - 0,05 см3

6 - Винт указателя, червяк коробки подачь - ЦИАТИМ-203 - Индивидуально - 1 раз в смену - 0,01 кг

ПОДГОТОВКА К ПУСКУ

Перед пуском станка необходимо залить масло в резервуар сверлильной головки в количестве 4,5 л.

Затем надо заземлить станок и подключить его к электросети, предварительно проверив соответствие напряжения сети напряжению электрооборудования станка.

Выполнить указания руководства по эксплуатации, относящиеся к пуску и изложенные в разделе "Система смазки", а также в приложении к руководству "Электрооборудование станка".

Ознакомившись с рукоятками управления, следует проверить вручную работу всех механизмов станка.

После подключения станка к сети необходимо опробовать станок на холостом ходу на самых малых оборотах шпинделя, опробовать включение всех скоростей, начиная с самых малых.

Если при переключении скоростей шпинделя движение рукоятки испытывает препятствие, не следует увеличивать усилие на рукоятку, нужно провернуть зубчатые колеса при помощи вращения шпинделя вручную.

Убедившись в нормальной работе всех механизмов станка, можно приступить к его настройке для работы.

ПОРЯДОК РАБОТЫ

Органы управления

Включение станка в работу

После подключения к сети трехфазного напряжения включить SA1, на панели управления загорится сигнальная лампа HL1, нажимая кнопку SB2 осуществляется привод вала, загорается индикатор HL2. Остановка вращения осуществляется кнопкой “стоп” SB3.

Выбор направления и скорости вращения шпинделя

Для выбора числа оборотов двигателя и направления вращения шпинделя необходимо перевести переключатель SA2 в одно из четырех положений.

ВНИМАНИЕ! ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ ШПИНДЕЛЯ НА ХОДУ ЗАПРЕЩАЕТСЯ!

Освещение зоны резания

Для включения местного освещения необходимо перевести переключатель SA3 в правое положение.

Нарезание резьбы

Для перехода в режим нарезания резьбы необходимо перевести переключатель SA4 в правое положение. Если переключатель SА4 находится в левом положении, то выполняется операция сверления.

Насос подачи СОЖ

При повороте выключателя SА5 вправо, включается насос СОЖ и работает одновременно с вращением шпинделя. Когда шпиндель останавливается, насос также останавливается.

Аварийная остановка

В случае возникновения необходимости аварийной остановки при работе нажмите кнопку «аварийной остановки» SB1, что приведёт к отключению подачи электроэнергии на контакторы KM1, КМ2 - и станок полностью остановится. После устранения неисправности сбросьте кнопку, после этого запустите станок повторно.