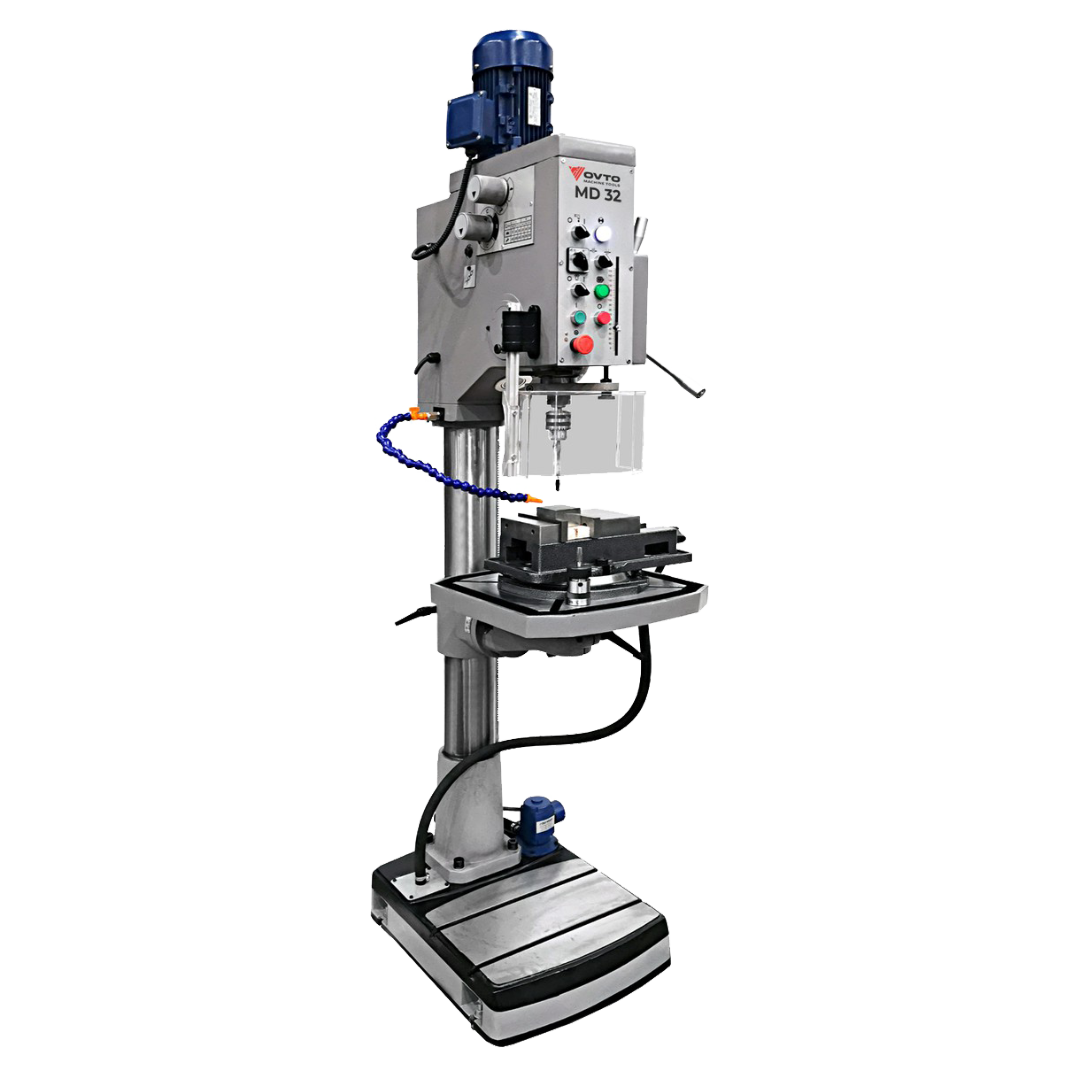

Универсальный вертикально-сверлильный станок MD-50

Станок вертикально-сверлильный MD-50 предназначен для выполнения всех видов сверлильных работ:

- сверления;

- рассверливания;

- зенкования;

- зенкерования;

- развертывания;

- подрезка торцев ножами.

Реверсирование электродвигателя главного движения позволяет производить на станках нарезание резьбы машинными метчиками.

Обработка производится быстрорежущим и твердосплавным инструментом в деталях из различных конструкционных материалов.

Станок используется для работы в условиях мелкосерийного и серийного производств, в ремонтных мастерских, цехах малых предприятий, при индивидуальной трудовой деятельности.

| Максимальный диаметр сверления в стали, мм | 50 |

| Максимальный диаметр сверления в чугуне, мм | 32 |

| Наибольшая масса инструмента, устанавливаемая на станке, кг | 6 |

| Диапазон нарезаемой резьбы | М3 - М33 |

| Частота врашения шпинделя, об/мин | 52…2050 |

| Количество скоростей | 12 |

| Конус шпинделя | Морзе 4 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | 590 |

| Расстояние от торца шпинделя до рабочей поверхности основания, мм | 1175 |

| Вылет шпинделя, мм | 370 |

| Размеры верхней рабочей поверхности стола, мм | 500х600 |

| Количество Т-образных пазов на рабочей поверхности стола | 2 |

| Ширина Т-образных пазов рабочего стола, мм | 14 |

| Наибольшая высота устанавливаемой заготовки на подъемном столе, мм | 50 |

| Угол поворота стола, ° | ±45 |

| Размеры основания, мм | 525х800 |

| Размеры рабочей поверхности основания, мм | 430х440 |

| Количество Т-обраных пазов основания, шт. | 2 |

| Ширина Т-обраных пазов основания, мм | 18 |

| Расстояние между Т-образными пазами основания, мм | 200 |

| Мощность главного двигателя, кВт | 2,12/3,25 |

| Мощность двигателя привода подъема стола, кВт | 0,25 |

| Мощность насоса СОЖ, кВт | 0,09 |

| Габариты (ДxШxВ), мм | 1110х750x2400 |

| Масса, кг | 750 |

Стандартная комплектация

- Станок MD-50 в сборе

Принадлежности:

- Сверлильный патрон 1-13 - 1

- Рукоятка подъема стола и сверлильной головки - 1

- Система подачи СОЖ - 1

Инструмент:

- Ключ рожковый 21х24 - 1

- Клинья к инструменту - 2

ЗИП:

- Втулка переходная 4-3 - 1

- Втулка переходная 4-2 - 1

- Втулка переходная 3-1 - 1

- Предохранитель 5А - 2

- Предохранитель 3А - 2

- Предохранитель 1А - 2

Документация:

- Рук-во по эксплуатации - 1

- Паспорт станка - 1

Стандартная комплектация

- Станок MD-50 в сборе

Принадлежности:

- Сверлильный патрон 1-13 - 1

- Рукоятка подъема стола и сверлильной головки - 1

- Система подачи СОЖ - 1

Инструмент:

- Ключ рожковый 21х24 - 1

- Клинья к инструменту - 2

ЗИП:

- Втулка переходная 4-3 - 1

- Втулка переходная 4-2 - 1

- Втулка переходная 3-1 - 1

- Предохранитель 5А - 2

- Предохранитель 3А - 2

- Предохранитель 1А - 2

Документация:

- Рук-во по эксплуатации - 1

- Паспорт станка - 1

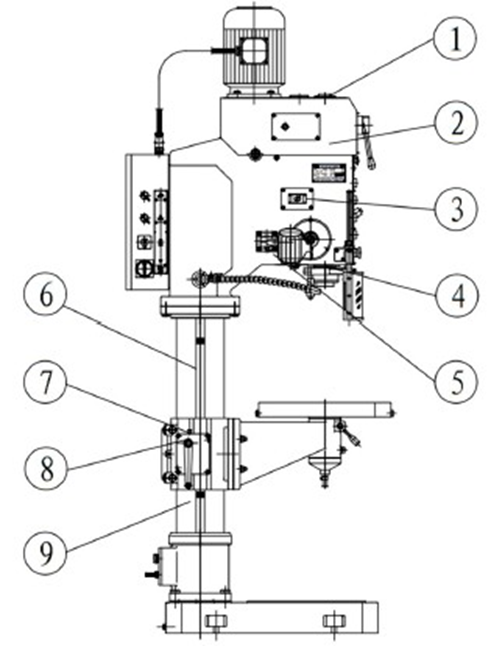

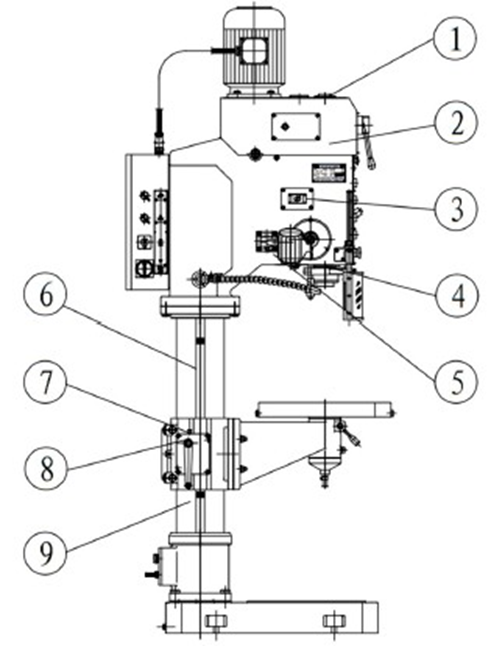

СОСТАВ СТАНКА

1 - Привод

2 - Коробка скоростей

3 - Насос плунжерный

4 - Коробка подач

5 - Колонна

6 - Механизм управления скоростями и подачами

7 - Шпиндель

8 - Электрошкаф

9 - Сверлильная головка

10 - Система охлаждения

11 - Ограждение зоны резания

12 - Основание подъемного стола

13 - Подъемный стол

14 - Основание станка / Стол

Колонна станка

Колонна представляет собой пустотелую чугунную отливку округлой формы. По колонне вручную перемещается сверлильная головка и подъемный стол, который имеет два Тобразных паза, в которых закрепляются различные приспособления, например тиски. На основании станка установлен электронасос, а на шпиндельной бабке в верхней части монтируется панель электрооборудования (электрошкаф). Фундаментная плита является резервуаром для охлаждающей жидкости.

Коробка скоростей и привод

Коробка скоростей сообщает шпинделю частоту вращения с помощью передвижных блоков. Опоры валов коробки скоростей размещены в двух плитах: верхней и нижней, скрепленных между собой четырьмя стяжками. Коробка скоростей получает вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки имеет в отверстии шлицы, через которые вращение передается шпинделю. Через зубчатую пару вращение передается на коробку подач. Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки производится от плунжерного насоса, закрепленного на нижней плите. Работа насоса контролируется специальным маслоуказателем на передней части подмоторной плиты.

Механизм переключения скоростей и подач

Переключение скоростей производится рукояткой, которая в зависимости от конструкции имеет четыре положения по окружности и три вдоль оси. Переключение подач осуществляется рукояткой, имеющей три положения по окружности и три положения вдоль оси. Рукоятки расположены на передней части сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам.

Коробка подач

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач. Последний вал коробки подач сцентрирован с верхней опорой червяка механизма подачи. На валу коробки подач установлена полумуфта, передающая вращение червяку механизма подачи.

Сверлильная головка (шпиндельная бабка)

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач. Механизм подачи состоит из червячной передачи и передачи реечной, состоящей из вала-шестерни и пиноли, зубчатой пары вращения лимба, кулачковой и храповой обгонной муфт, штурвала и является составной частью сверлильной головки. Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

• ручного подвода закрепленного в шпинделе инструмента к детали;

• включение рабочей подачи;

• ручного опережения подачи;

• выключение рабочей подачи;

• ручного отвода шпинделя вверх;

• ручной подачи, используемой при нарезании резьбы.

Шпиндель

Шпиндель смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие при выбивке инструмента – верхним. Подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Для выбивки инструмента из конуса Морзе шпинделя служит специальное приспособление на головке шпинделя. Выбивка происходит вращением штурвала от руки при подъеме шпинделя. Обойма приспособления упирается в корпус сверлильной головки и рычаг, поворачиваясь вокруг оси, выбивает инструмент.

ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

Станок содержит передовой однокристальный электронный блок управления высочайшего качества и управляется электроникой, программное обеспечение не только выполняет управление всеми видами движений, но также имеет множество защитных функций, включая сцепление, возможности этой системы очень широки, работа бесшумна и долговечна. Движение и остановка основного мотора управляется электрически, кроме того, улучшена точность сверления станка.

Краткая характеристика электрооборудования

Род тока питающей сети: переменный, трехфазный, 50 ГЦ, 380 В.

Электродвигатель привода главного движения: Двухскоростной - 2,12/3,15 кВт, 1000/1500 об/мин

Электродвигатель привода механизма подъема стола: 0,25 кВт, 1500 об/мин

Электронасос системы охлаждения: 0,09 кВт Подача 25 л/мин

Защита и блокировки

Защитные ограждения

Станок снабжен перемещаемым ограждением, закрывающим конец шпинделя, патрон и режущий инструмент на время вращения главного привода. При отводе ограждения от шпинделя блокируется питание цепей управления станком в отключенном состоянии.

Блокировки

В механизме установлен блокирующий конечник защитного ограждения зоны резания и запрещающий вращение шпинделя на время отвода ограждения из зоны резания. Повторный "пуск" шпинделя возможен только при нажатии на пусковые кнопки при закрытом положении ограждения.

При не нажатом блокирующем конечнике невозможно вращение шпинделя и управление работой механизмов станка!

Станок имеет автоматическое торможение шпинделя. Время торможения шпинделя после его выключения на всех частотах вращения не превышает 5 с. При частоте вращения шпинделя свыше 3000 мин-1 время торможения после его выключения не регламентируется.

Фиксаторы

Рукоятки и другие органы управления станка снабжены надежными фиксаторами, не допускающими самопроизвольных перемещений отдельных сборочных единиц станка.

Предохранительное устройство

Станок снабжен предохранительной муфтой в цепи подач от перегрузки, отрегулированной по осевому усилию на 15 % больше допустимого. В случае возникновения прощелкивания предохранительной муфты оператору необходимо остановить станок и изменить режим резания.

Пружинный противовес предотвращает самопроизвольное опускание шпинделя и обеспечивает плавное перемещение на всей длине хода.

Кнопка «Аварийный стоп»

На пульте управления станка установлена кнопка «Аварийный стоп» с грибовидным толкателем увеличенного размера, окантованная кругом.

Степень защиты электрооборудования

Электрическая панель вмонтирована в нише колонны. Дверца ниши снабжена специальным замком и ключом, там же расположен предупреждающий знак «Опасное напряжение». Корпус пульта управления имеет степень защиты IP44, ниша колонны имеет исполнение по степени защищенности IP43.

СИСТЕМА СМАЗКИ

Общие сведения

Смазка станка обеспечивается следующими системами:

1) циркуляционной;

2) набивкой.

Циркуляционной системой осуществляется смазка коробки скоростей, подач, механизма подач, сверлильной головки, корпус которой является резервуаром для масла, от плунжерного насоса через обратные клапаны на всасывающей магистрали.

Маслоуказатели показывают наличие масла в резервуаре. Плунжерный насос крепится к нижней плите корпуса коробки скоростей и приводится в действие эксцентриком, закрепленным на валу коробки скоростей.

Подаваемое насосом масло поступает через прорези в трубках на зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар. Смазка подшипников шпинделя осуществляется путем набивки консистентной смазкой.

Карта смазки

1 - Подшипники в коробке скоростей - 1 раз в 3 мес. - Смазка Циатим-203

2 - Приводные шестерни 1 раз в 6 мес - Масло И-40

3 - Шестерни подачи - 1 раз в 3 мес. - Смазка Циатим-203

4 - Поверхность пиноли - 1 раз в смену - Масло И-40

5 - Червячный вал - 1 раз в 3 мес. - Масло И-40

6 - Поверхность колонны - 1 раз в смену - Масло И-40

7 - Поверхность перемещ. кронштейна - 1 раз в 3 мес. - Смазка Циатим-203

8 - Подшипник червяка каретки подъёмника - 1 раз в смену - Масло И-40

9 - Поверхность колонны - 1 раз в смену - Масло И-40

При отсутствии указанных в таблице смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

ПОРЯДОК УСТАНОВКИ

Распаковка

При распаковке станка сначала снимают верхний щит упаковочного ящика, а затем боковые.

Необходимо следить за тем, чтобы не повредить станок применяемым распаковочным инструментом.

Транспортирование

Транспортирование распакованного станка производится с помощью грузоподъемных механизмов соответствующей грузоподъемности. Зачаливание производится согласно схеме транспортировки.

Установка

Установка и выверка станка на фундаменте являются одной из наиболее ответственных операций, от которых зависит правильность монтажа всего станка и, следовательно, точность выполняемых на нем работ.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 300 мм. Станок крепится к фундаменту четырьмя фундаментными болтами.

При наличии железобетонного пола станок можно установить на виброизолирующие опоры.

Точность работы станка зависит от правильности его установки. После установки на фундаменте, станок выверяется в продольном и поперечном направлениях с помощью уровня. Отклонение плоскости стола от горизонтального положения не должно превышать 0,02 мм на 1000 мм в обоих направлениях.

Снятие антикоррозийных покрытий

После установки станок необходимо тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами или щитками, обработанные и необработанные поверхности станка. Затем, во избежание коррозии, все обработанные поверхности необходимо покрыть тонким слоем индустриального масла И-20А. Применение для чистки станка металлических предметов или наждачной бумаги не допускается.

Установка главного двигателя

Вставьте шпонку в соответствующий паз на шлицевом валу, затем закрепите 4-мя болтами М10х35. Подключите три фазных провода и один провод заземления согласно электрической схеме.

При подключении фаз учитывайте направление вращения главного двигателя.

ПОДГОТОВКА К ПУСКУ

Перед пуском в эксплуатацию все транспортировочные крепления должны быть удалены. Сохраните все снятые транспортировочные предохранители, чтобы их можно было использовать при последующей транспортировке.

Перед пуском станка необходимо залить масло индустриальное И-20А в резервуар сверлильной головки, а в резервуар фундаментной плиты – охлаждающую жидкость по уровню.

Затем заземлить станок и подключить его к электросети, предварительно проверив соответствие напряжения сети напряжению оборудования станка.

Выполнить указания, относящиеся к пуску и изложенные в разделе, а также в приложении к руководству «Электрооборудование станка».

Ознакомившись с рукоятками управления, следует проверить вручную работу всех механизмов станка.

После подключения станка к сети необходимо опробовать станок на холостом ходу на самых малых оборотах шпинделя при включенной подаче, опробовать включение всех скоростей и подач шпинделя, начиная с самых малых.

Если при переключении скоростей и подач шпинделя движение рукоятки испытывает препятствие, не следует увеличивать усилие на рукоятку, нужно нажать и удерживать кнопку «ПРОВОРОТ ШПИНДЕЛЯ», чтобы провернуть зубчатые колеса.

Запрещается переключать скорости и подачи на ходу, так как это может привести к поломке зубьев зубчатых колес.

Убедившись в нормальной работе всех механизмов станка, можно приступить к его настройке для работы.

Меры безопасности при подготовке к работе и при работе станка

До подключения станка к электросети необходимо проверить:

- надежность контакта заземляющих проводов;

- соответствие напряжения в сети и электрооборудовании станка. Ознакомиться с назначениями всех органов управления. Проверить на холостом ходу станка:

- работу механизмов, вмонтированных в сверлильную головку;

- исправность сигнальных, тормозных и кнопочных устройств;

- правильность работы блокировочных устройств;

- исправность системы смазки и системы охлаждения;

- наличие на станке жестких упоров, ограничивающих перемещение сверлильной головки и стола.

Установочные перемещения сверлильной головки производятся только при отжатых клиньях.

Не рекомендуется переключать частоты вращения шпинделя и подач на ходу. По окончании сверления отключить подачу СОЖ.

В случае отсутствия СОЖ в системе охлаждения необходимо обязательно отключить переключатель подачи СОЖ.

ПОРЯДОК РАБОТЫ

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, зажиме их на колонне, установке необходимых частот вращения и подач шпинделя.

На станке предусмотрены следующие режимы:

— ручная подача шпинделя,

— механическая подача шпинделя.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «ПРОВОРОТ ШПИНДЕЛЯ».

При наладке станка на работу с ручной подачей шпинделя колпак с накаткой, расположенный в центре крестового штурвала, следует отжать от себя до отказа.

При наладке на работу с выключением подачи шпинделя на заданной глубине необходимо соблюдать следующую последовательность операций:

1. Установить инструмент в шпинделе.

2. Закрепить обрабатываемую деталь на столе.

3. Опустить шпиндель до упора инструмента в деталь, винтом отжать и установить лимб сверлильной головки так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом угла заточки инструмента, затем закрепить лимб. Кулачок с буквой «П» необходимо закрепить так, чтобы его риска совпадала с соответствующей риской на лимбе.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его останова нужно нажать кнопку «СТОП »-останов шпинделя.

При нарезании резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу.

После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Для правого вращения шпинделя необходимо нажать соответствующую кнопку.

Включение станка

Переведите переключатель (QSA1) в требуемое положение (“1” соответствует низким оборотам главного двигателя. ”2” соответствует высоким оборотам, “0” станок остановлен). Нажмите кнопку SB2 для запуска.

Нарезание резьбы

Электрические элементы, участвующие в нарезании резьбы это контакторы КМ1, КМ2, переключатель SX1 и концевые выключатели SQ2 и SQ3, регулирующие глубину нарезания резьбы. Установите выключатель SX1 в положение «1» (положение «0» только для сверления), переключите вращение шпинделя в положение «По часовой стрелке», опустите инструмент рычагом ручного управления подачей в положение, когда он коснется заготовки, нарезание резьбы можно начинать. Когда требуемая глубина достигнута, срабатывает концевой выключатель SQ3, шпиндель меняет направление вращения на противоположное (замыкается КМ2), метчик выходит из заготовки. Когда шпиндель поднимается в крайнее верхнее положение, срабатывает SQ2, шпиндель начинает вращение по часовой стрелке, на этом одиночный цикл нарезания резьбы окончен. Если требуется прервать нарезание резьбы, нажмите кнопку (SB4) на конце ручки, шпиндель незамедлительно начнёт вращаться против часовой стрелки.

Если переключатель SX1 в положении «0», выполняется сверление.

Поскольку электродвигатель шпинделя при нарезании резьбы меняет направление вращения, он очень быстро нагревается, поэтому работы по нарезанию резьбы не следует выполнять слишком долго, рекомендуется максимум 8 циклов за минуту, после чего требуется время на остывание двигателя во избежание перегрева.

Работа автоматической подачи

При автоматической подаче, опустите шпиндель на 5-6 мм, нажмите кнопку на одном из трёх концов рычага подачи, теперь муфта подачи включена, на панели загорается индикатор HL2, начинается автоматическая подача. Когда достигнута необходимая глубина сверления, срабатывает концевой выключатель и шпиндель возвращается автоматически. Нажмите кнопку на рычаге ещё раз, автоподача прекратится и шпиндель вернется в исходное положение. Использование автоматической подачи при нарезании резьбы запрещено.

Аварийная остановка

Если требуется аварийная остановка при работе, нажмите кнопку аварийной остановки SB1, что приведёт к отключению подачи электроэнергии на контактор KM1, и станок полностью остановится. После устранения неисправности сбросьте кнопку, после этого запустите станок повторно.

Насос подачи СОЖ

При повороте выключателя (SX2) вправо, включается насос СОЖ и работает одновременно с вращением шпинделя. Когда шпиндель останавливается, насос также останавливается.

СОСТАВ СТАНКА

1 - Привод

2 - Коробка скоростей

3 - Насос плунжерный

4 - Коробка подач

5 - Колонна

6 - Механизм управления скоростями и подачами

7 - Шпиндель

8 - Электрошкаф

9 - Сверлильная головка

10 - Система охлаждения

11 - Ограждение зоны резания

12 - Основание подъемного стола

13 - Подъемный стол

14 - Основание станка / Стол

Колонна станка

Колонна представляет собой пустотелую чугунную отливку округлой формы. По колонне вручную перемещается сверлильная головка и подъемный стол, который имеет два Тобразных паза, в которых закрепляются различные приспособления, например тиски. На основании станка установлен электронасос, а на шпиндельной бабке в верхней части монтируется панель электрооборудования (электрошкаф). Фундаментная плита является резервуаром для охлаждающей жидкости.

Коробка скоростей и привод

Коробка скоростей сообщает шпинделю частоту вращения с помощью передвижных блоков. Опоры валов коробки скоростей размещены в двух плитах: верхней и нижней, скрепленных между собой четырьмя стяжками. Коробка скоростей получает вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки имеет в отверстии шлицы, через которые вращение передается шпинделю. Через зубчатую пару вращение передается на коробку подач. Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки производится от плунжерного насоса, закрепленного на нижней плите. Работа насоса контролируется специальным маслоуказателем на передней части подмоторной плиты.

Механизм переключения скоростей и подач

Переключение скоростей производится рукояткой, которая в зависимости от конструкции имеет четыре положения по окружности и три вдоль оси. Переключение подач осуществляется рукояткой, имеющей три положения по окружности и три положения вдоль оси. Рукоятки расположены на передней части сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам.

Коробка подач

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач. Последний вал коробки подач сцентрирован с верхней опорой червяка механизма подачи. На валу коробки подач установлена полумуфта, передающая вращение червяку механизма подачи.

Сверлильная головка (шпиндельная бабка)

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач. Механизм подачи состоит из червячной передачи и передачи реечной, состоящей из вала-шестерни и пиноли, зубчатой пары вращения лимба, кулачковой и храповой обгонной муфт, штурвала и является составной частью сверлильной головки. Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

• ручного подвода закрепленного в шпинделе инструмента к детали;

• включение рабочей подачи;

• ручного опережения подачи;

• выключение рабочей подачи;

• ручного отвода шпинделя вверх;

• ручной подачи, используемой при нарезании резьбы.

Шпиндель

Шпиндель смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие при выбивке инструмента – верхним. Подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Для выбивки инструмента из конуса Морзе шпинделя служит специальное приспособление на головке шпинделя. Выбивка происходит вращением штурвала от руки при подъеме шпинделя. Обойма приспособления упирается в корпус сверлильной головки и рычаг, поворачиваясь вокруг оси, выбивает инструмент.

ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

Станок содержит передовой однокристальный электронный блок управления высочайшего качества и управляется электроникой, программное обеспечение не только выполняет управление всеми видами движений, но также имеет множество защитных функций, включая сцепление, возможности этой системы очень широки, работа бесшумна и долговечна. Движение и остановка основного мотора управляется электрически, кроме того, улучшена точность сверления станка.

Краткая характеристика электрооборудования

Род тока питающей сети: переменный, трехфазный, 50 ГЦ, 380 В.

Электродвигатель привода главного движения: Двухскоростной - 2,12/3,15 кВт, 1000/1500 об/мин

Электродвигатель привода механизма подъема стола: 0,25 кВт, 1500 об/мин

Электронасос системы охлаждения: 0,09 кВт Подача 25 л/мин

Защита и блокировки

Защитные ограждения

Станок снабжен перемещаемым ограждением, закрывающим конец шпинделя, патрон и режущий инструмент на время вращения главного привода. При отводе ограждения от шпинделя блокируется питание цепей управления станком в отключенном состоянии.

Блокировки

В механизме установлен блокирующий конечник защитного ограждения зоны резания и запрещающий вращение шпинделя на время отвода ограждения из зоны резания. Повторный "пуск" шпинделя возможен только при нажатии на пусковые кнопки при закрытом положении ограждения.

При не нажатом блокирующем конечнике невозможно вращение шпинделя и управление работой механизмов станка!

Станок имеет автоматическое торможение шпинделя. Время торможения шпинделя после его выключения на всех частотах вращения не превышает 5 с. При частоте вращения шпинделя свыше 3000 мин-1 время торможения после его выключения не регламентируется.

Фиксаторы

Рукоятки и другие органы управления станка снабжены надежными фиксаторами, не допускающими самопроизвольных перемещений отдельных сборочных единиц станка.

Предохранительное устройство

Станок снабжен предохранительной муфтой в цепи подач от перегрузки, отрегулированной по осевому усилию на 15 % больше допустимого. В случае возникновения прощелкивания предохранительной муфты оператору необходимо остановить станок и изменить режим резания.

Пружинный противовес предотвращает самопроизвольное опускание шпинделя и обеспечивает плавное перемещение на всей длине хода.

Кнопка «Аварийный стоп»

На пульте управления станка установлена кнопка «Аварийный стоп» с грибовидным толкателем увеличенного размера, окантованная кругом.

Степень защиты электрооборудования

Электрическая панель вмонтирована в нише колонны. Дверца ниши снабжена специальным замком и ключом, там же расположен предупреждающий знак «Опасное напряжение». Корпус пульта управления имеет степень защиты IP44, ниша колонны имеет исполнение по степени защищенности IP43.

СИСТЕМА СМАЗКИ

Общие сведения

Смазка станка обеспечивается следующими системами:

1) циркуляционной;

2) набивкой.

Циркуляционной системой осуществляется смазка коробки скоростей, подач, механизма подач, сверлильной головки, корпус которой является резервуаром для масла, от плунжерного насоса через обратные клапаны на всасывающей магистрали.

Маслоуказатели показывают наличие масла в резервуаре. Плунжерный насос крепится к нижней плите корпуса коробки скоростей и приводится в действие эксцентриком, закрепленным на валу коробки скоростей.

Подаваемое насосом масло поступает через прорези в трубках на зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар. Смазка подшипников шпинделя осуществляется путем набивки консистентной смазкой.

Карта смазки

1 - Подшипники в коробке скоростей - 1 раз в 3 мес. - Смазка Циатим-203

2 - Приводные шестерни 1 раз в 6 мес - Масло И-40

3 - Шестерни подачи - 1 раз в 3 мес. - Смазка Циатим-203

4 - Поверхность пиноли - 1 раз в смену - Масло И-40

5 - Червячный вал - 1 раз в 3 мес. - Масло И-40

6 - Поверхность колонны - 1 раз в смену - Масло И-40

7 - Поверхность перемещ. кронштейна - 1 раз в 3 мес. - Смазка Циатим-203

8 - Подшипник червяка каретки подъёмника - 1 раз в смену - Масло И-40

9 - Поверхность колонны - 1 раз в смену - Масло И-40

При отсутствии указанных в таблице смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

ПОРЯДОК УСТАНОВКИ

Распаковка

При распаковке станка сначала снимают верхний щит упаковочного ящика, а затем боковые.

Необходимо следить за тем, чтобы не повредить станок применяемым распаковочным инструментом.

Транспортирование

Транспортирование распакованного станка производится с помощью грузоподъемных механизмов соответствующей грузоподъемности. Зачаливание производится согласно схеме транспортировки.

Установка

Установка и выверка станка на фундаменте являются одной из наиболее ответственных операций, от которых зависит правильность монтажа всего станка и, следовательно, точность выполняемых на нем работ.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 300 мм. Станок крепится к фундаменту четырьмя фундаментными болтами.

При наличии железобетонного пола станок можно установить на виброизолирующие опоры.

Точность работы станка зависит от правильности его установки. После установки на фундаменте, станок выверяется в продольном и поперечном направлениях с помощью уровня. Отклонение плоскости стола от горизонтального положения не должно превышать 0,02 мм на 1000 мм в обоих направлениях.

Снятие антикоррозийных покрытий

После установки станок необходимо тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами или щитками, обработанные и необработанные поверхности станка. Затем, во избежание коррозии, все обработанные поверхности необходимо покрыть тонким слоем индустриального масла И-20А. Применение для чистки станка металлических предметов или наждачной бумаги не допускается.

Установка главного двигателя

Вставьте шпонку в соответствующий паз на шлицевом валу, затем закрепите 4-мя болтами М10х35. Подключите три фазных провода и один провод заземления согласно электрической схеме.

При подключении фаз учитывайте направление вращения главного двигателя.

ПОДГОТОВКА К ПУСКУ

Перед пуском в эксплуатацию все транспортировочные крепления должны быть удалены. Сохраните все снятые транспортировочные предохранители, чтобы их можно было использовать при последующей транспортировке.

Перед пуском станка необходимо залить масло индустриальное И-20А в резервуар сверлильной головки, а в резервуар фундаментной плиты – охлаждающую жидкость по уровню.

Затем заземлить станок и подключить его к электросети, предварительно проверив соответствие напряжения сети напряжению оборудования станка.

Выполнить указания, относящиеся к пуску и изложенные в разделе, а также в приложении к руководству «Электрооборудование станка».

Ознакомившись с рукоятками управления, следует проверить вручную работу всех механизмов станка.

После подключения станка к сети необходимо опробовать станок на холостом ходу на самых малых оборотах шпинделя при включенной подаче, опробовать включение всех скоростей и подач шпинделя, начиная с самых малых.

Если при переключении скоростей и подач шпинделя движение рукоятки испытывает препятствие, не следует увеличивать усилие на рукоятку, нужно нажать и удерживать кнопку «ПРОВОРОТ ШПИНДЕЛЯ», чтобы провернуть зубчатые колеса.

Запрещается переключать скорости и подачи на ходу, так как это может привести к поломке зубьев зубчатых колес.

Убедившись в нормальной работе всех механизмов станка, можно приступить к его настройке для работы.

Меры безопасности при подготовке к работе и при работе станка

До подключения станка к электросети необходимо проверить:

- надежность контакта заземляющих проводов;

- соответствие напряжения в сети и электрооборудовании станка. Ознакомиться с назначениями всех органов управления. Проверить на холостом ходу станка:

- работу механизмов, вмонтированных в сверлильную головку;

- исправность сигнальных, тормозных и кнопочных устройств;

- правильность работы блокировочных устройств;

- исправность системы смазки и системы охлаждения;

- наличие на станке жестких упоров, ограничивающих перемещение сверлильной головки и стола.

Установочные перемещения сверлильной головки производятся только при отжатых клиньях.

Не рекомендуется переключать частоты вращения шпинделя и подач на ходу. По окончании сверления отключить подачу СОЖ.

В случае отсутствия СОЖ в системе охлаждения необходимо обязательно отключить переключатель подачи СОЖ.

ПОРЯДОК РАБОТЫ

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, зажиме их на колонне, установке необходимых частот вращения и подач шпинделя.

На станке предусмотрены следующие режимы:

— ручная подача шпинделя,

— механическая подача шпинделя.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «ПРОВОРОТ ШПИНДЕЛЯ».

При наладке станка на работу с ручной подачей шпинделя колпак с накаткой, расположенный в центре крестового штурвала, следует отжать от себя до отказа.

При наладке на работу с выключением подачи шпинделя на заданной глубине необходимо соблюдать следующую последовательность операций:

1. Установить инструмент в шпинделе.

2. Закрепить обрабатываемую деталь на столе.

3. Опустить шпиндель до упора инструмента в деталь, винтом отжать и установить лимб сверлильной головки так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом угла заточки инструмента, затем закрепить лимб. Кулачок с буквой «П» необходимо закрепить так, чтобы его риска совпадала с соответствующей риской на лимбе.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его останова нужно нажать кнопку «СТОП »-останов шпинделя.

При нарезании резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу.

После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Для правого вращения шпинделя необходимо нажать соответствующую кнопку.

Включение станка

Переведите переключатель (QSA1) в требуемое положение (“1” соответствует низким оборотам главного двигателя. ”2” соответствует высоким оборотам, “0” станок остановлен). Нажмите кнопку SB2 для запуска.

Нарезание резьбы

Электрические элементы, участвующие в нарезании резьбы это контакторы КМ1, КМ2, переключатель SX1 и концевые выключатели SQ2 и SQ3, регулирующие глубину нарезания резьбы. Установите выключатель SX1 в положение «1» (положение «0» только для сверления), переключите вращение шпинделя в положение «По часовой стрелке», опустите инструмент рычагом ручного управления подачей в положение, когда он коснется заготовки, нарезание резьбы можно начинать. Когда требуемая глубина достигнута, срабатывает концевой выключатель SQ3, шпиндель меняет направление вращения на противоположное (замыкается КМ2), метчик выходит из заготовки. Когда шпиндель поднимается в крайнее верхнее положение, срабатывает SQ2, шпиндель начинает вращение по часовой стрелке, на этом одиночный цикл нарезания резьбы окончен. Если требуется прервать нарезание резьбы, нажмите кнопку (SB4) на конце ручки, шпиндель незамедлительно начнёт вращаться против часовой стрелки.

Если переключатель SX1 в положении «0», выполняется сверление.

Поскольку электродвигатель шпинделя при нарезании резьбы меняет направление вращения, он очень быстро нагревается, поэтому работы по нарезанию резьбы не следует выполнять слишком долго, рекомендуется максимум 8 циклов за минуту, после чего требуется время на остывание двигателя во избежание перегрева.

Работа автоматической подачи

При автоматической подаче, опустите шпиндель на 5-6 мм, нажмите кнопку на одном из трёх концов рычага подачи, теперь муфта подачи включена, на панели загорается индикатор HL2, начинается автоматическая подача. Когда достигнута необходимая глубина сверления, срабатывает концевой выключатель и шпиндель возвращается автоматически. Нажмите кнопку на рычаге ещё раз, автоподача прекратится и шпиндель вернется в исходное положение. Использование автоматической подачи при нарезании резьбы запрещено.

Аварийная остановка

Если требуется аварийная остановка при работе, нажмите кнопку аварийной остановки SB1, что приведёт к отключению подачи электроэнергии на контактор KM1, и станок полностью остановится. После устранения неисправности сбросьте кнопку, после этого запустите станок повторно.

Насос подачи СОЖ

При повороте выключателя (SX2) вправо, включается насос СОЖ и работает одновременно с вращением шпинделя. Когда шпиндель останавливается, насос также останавливается.