Радиально-сверлильный станок OVTO RD-63

Радиально-сверлильный станок OVTO RD-63 предназначен для сверления, развертывания и нарезания резьбы метчиком.

Благодаря своей универсальности станок находит применение везде, где требуется обработка отверстий - от ремонтного цеха до крупносерийного производства.

На станках можно производить сверление в сплошном материале, рассверливание, зенкерование, развертывание, подрезку торцов, нарезку резьбы метчиками и другие подобные операции.

Применение приспособлений и специального инструмента значительно повышает производительность станков и расширяет круг возможных операций, позволяя производить на них выточку внутренних канавок, вырезку круглых пластин из листа и т.д. При соответствующей оснастке на станке можно выполнять многие операции, характерные для расточных станков.

| Максимальный диаметр сверления в стали, мм | 63 |

| Диапазон нарезаемой резьбы | M42 |

| Конус шпинделя | MK5 |

| Частота врашения шпинделя, об/мин | 20-1600 |

| Наибольший крутящий момент на шпинделе, Н*м | 800 |

| Число ступеней рабочих подач | 16 |

| Пределы подачи шпинделя, мм/об | 0,04-3,2 |

| Вылет шпинделя, мм | 450-2000 |

| Расстояние от торца шпинделя до рабочей поверхности основания, мм | 400-1600 |

| Осевое перемещение шпинделя, мм | 400 |

| Осевое перемещение шпинделя, мм | 400 |

| Наибольшее перемещение сверлильной головы по рукаву, мм | 1550 |

| Наибольшее вертикальное перемещение рукава по колонне, мм | 800 |

| Наибольший угол поворота рукава вокруг оси колонны, ° | 360 |

| Габариты стола, мм | 800х630х500 |

| Размеры основания, мм | 2900х1250х250 |

| Размеры рабочей поверхности основания, мм | 1950х1080 |

| Мощность двигателя главного привода, кВт | 5,5 |

| Мощность двигателя перемещения рукава, кВт | 2,2 |

| Мощность двигателя насоса СОЖ, кВт | 0,125 |

| Габариты (ДxШxВ), мм | 3100х1250х3410 |

| Масса, кг | 7050 |

Станок радиально-сверлильный OVTO RD в сборе - 1 шт.

В том числе:

- Система подачи СОЖ - 1 к-т

- Светильник - 1 шт.

- Коробчатый стол - 1 шт.

Документация:

- Руководство по эксплуатации - 1 шт.

- Паспорт станка - 1 шт.

Станок радиально-сверлильный OVTO RD в сборе - 1 шт.

В том числе:

- Система подачи СОЖ - 1 к-т

- Светильник - 1 шт.

- Коробчатый стол - 1 шт.

Документация:

- Руководство по эксплуатации - 1 шт.

- Паспорт станка - 1 шт.

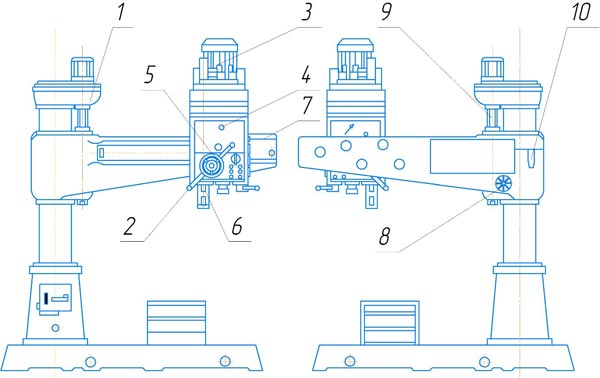

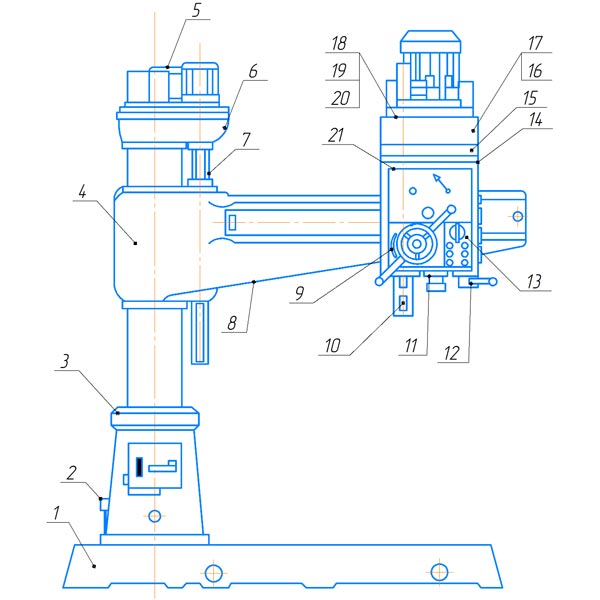

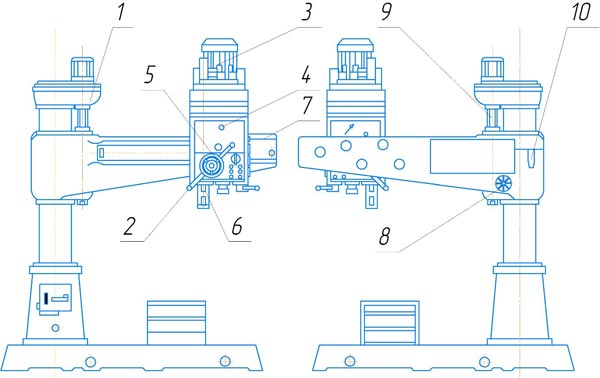

СОСТАВ СТАНКА

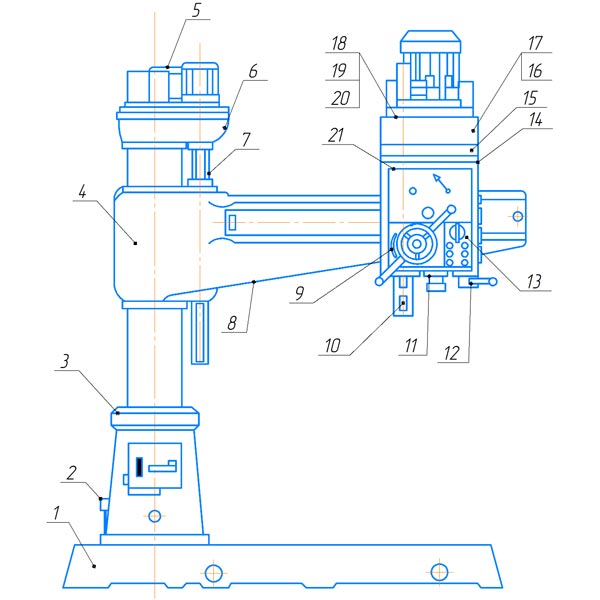

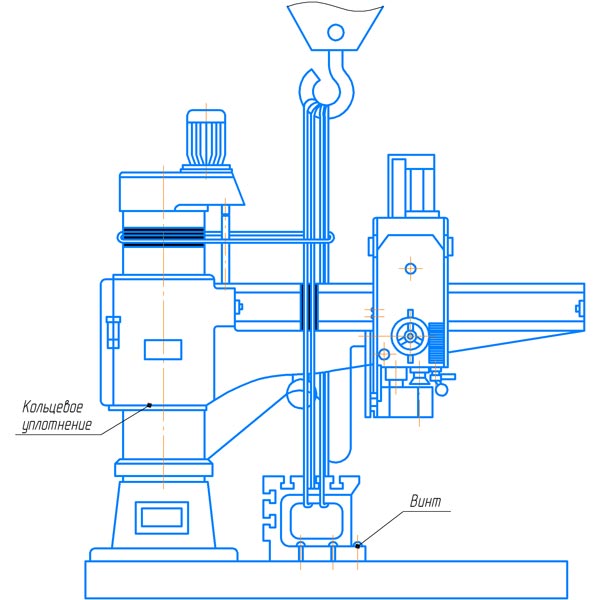

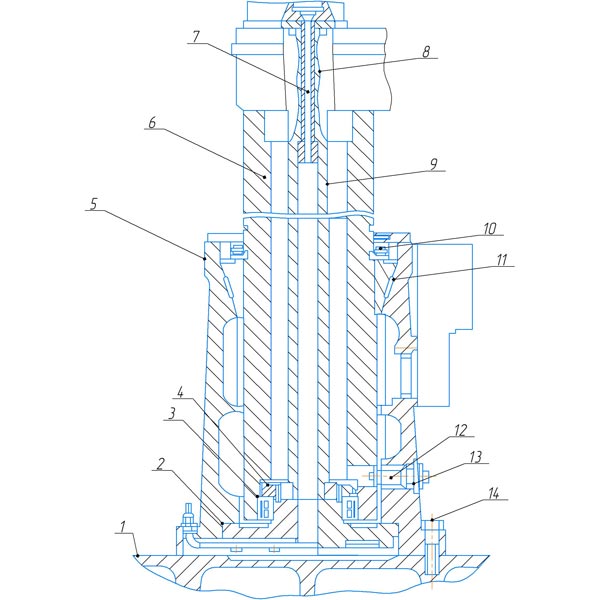

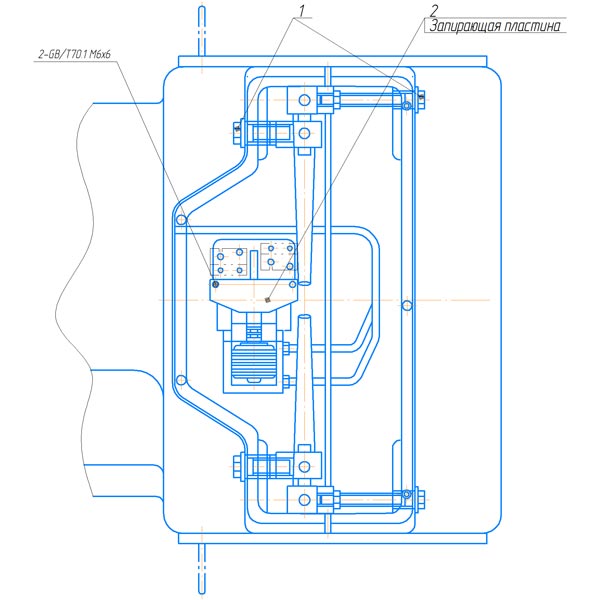

Общий вид с обозначением составных частей станка:

- Основание

- Система охлаждения

- Колонна

- Рукав

- Гидростанция

- Редуктор

- Механизм подъема

- Электрооборудование

- Механизм ручного перемещения колонны

- Шпиндель

- Механизм подач

- Рычаг управления муфтой

- Электрооборудование головки

- Зажим головки

- Установка насосная

- Смазка

- Гидрокоммуникация

- Муфта

- Коробка скоростей

- Коробка подач

- Головка сверлильная

Устройство станка.

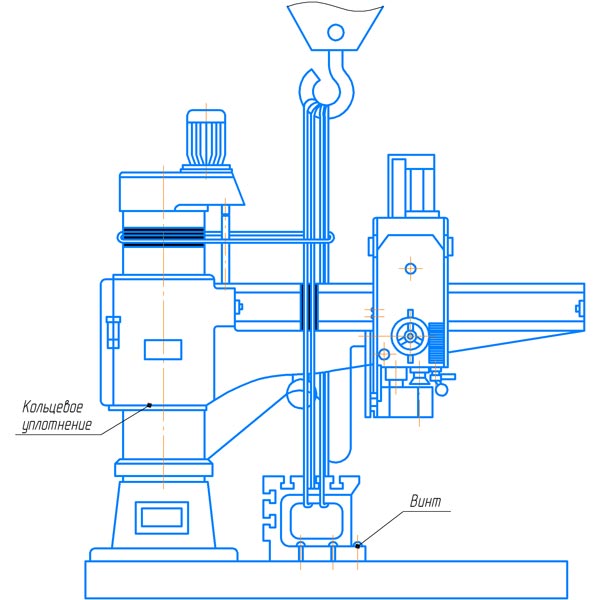

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токопроводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в виде отдельного силового агрегата и состоит из коробки скоростей и подач, механизмов подачи и ускоренного отвода шпинделя, шпинделя с противовесом и других узлов. Она перемещается по направляющим рукава вручную. В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и закреплена насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станком сосредоточены на сверлильной головке. На панели цоколя размещены только кнопки вводного выключателя, подключающего станок к внешней электросети. Для освещения рабочей зоны в нижней части сверлильной головки установлена электроарматура.

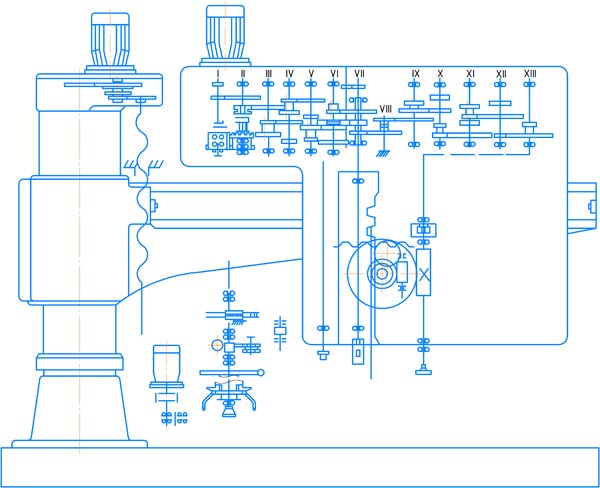

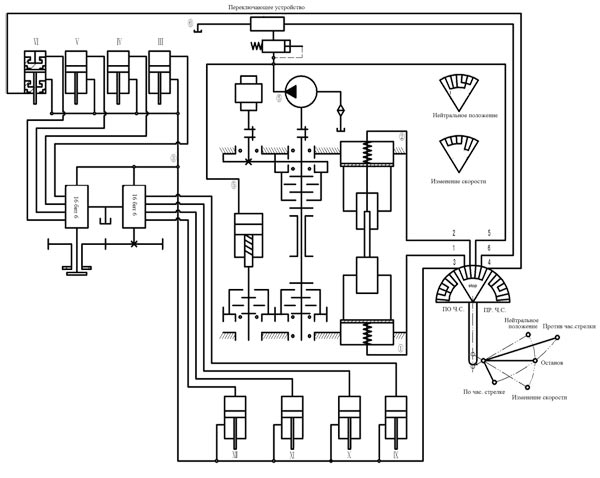

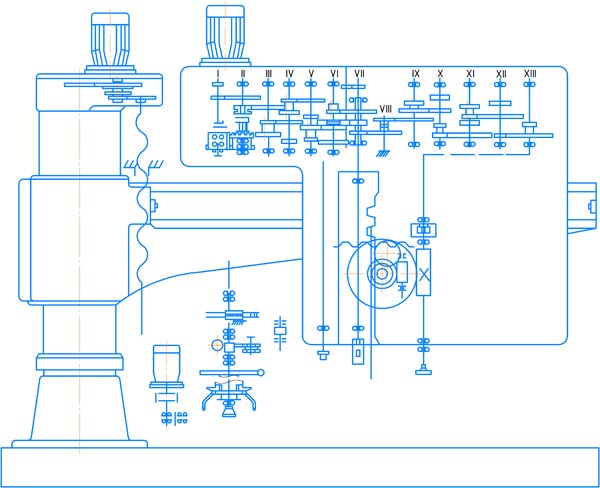

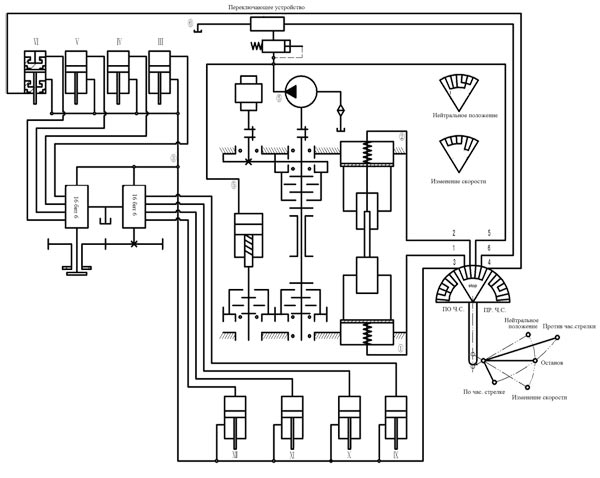

Схема кинематическая.

Кинематическая схема станка состоит из следующих кинематических цепей:

• вращения шпинделя

• движения подач;

• вертикального перемещения рукава;

• перемещения сверлильной головки по рукаву;

Электрооборудование.

Электроаппаратура смонтирована в нише, выполненной с обратной стороны рукава.

Подробное описание приведено в руководстве по эксплуатации.

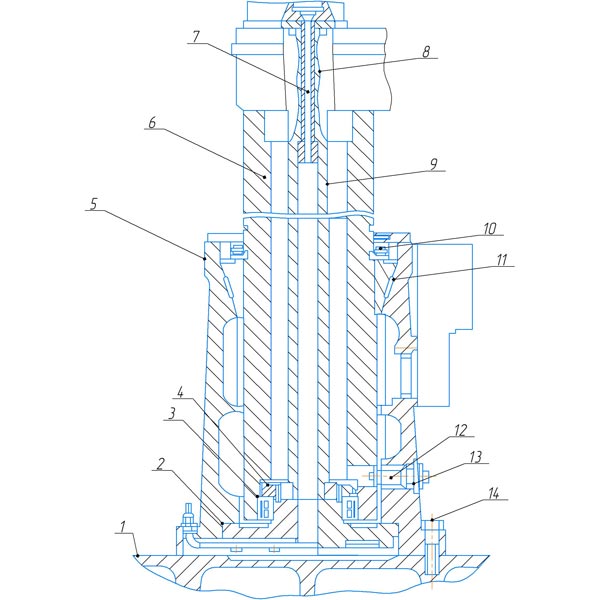

Плита, цоколь, колонна.

Фундаментная плита 1 выполнена в виде жесткой отливки, усиленной продольными и поперечными ребрами. Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных приспособлений.

На плите неподвижно укреплен болтами 14 цоколь 5, в котором на роликовых подшипниках 3 и 10 установлена колонна 6. Эта наиболее нагруженная деталь станка выполнена из стальной трубы и имеет закаленную, чисто обработанную рабочую поверхность, по которой перемещается рукав.

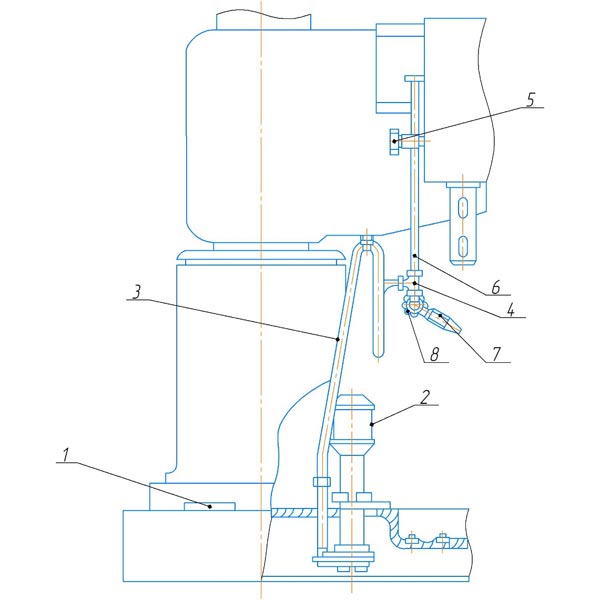

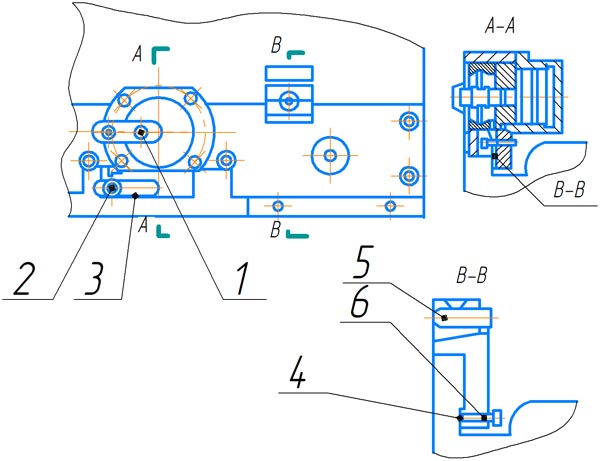

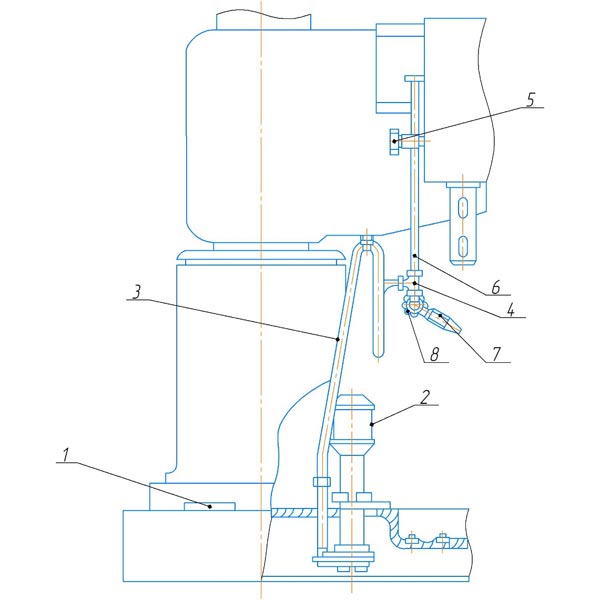

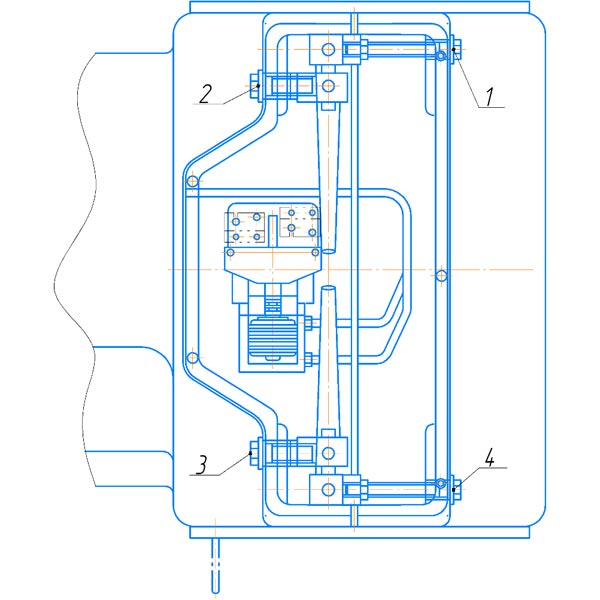

Система охлаждения.

В фундаментной плите расположен резервуар для охлаждающей жидкости, которая заливается через отверстия, закрытые крышками I.

Жидкость подается к сверлильной головке погруженным электронасосом 2 по шлангу 3, подсоединенному к тройнику 4 с поворотным соединением 8 и наконечником 7.

Положение наконечника по высоте можно регулировать, перемещая штангу 6, закрепляемую в нужном месте винтом 5.

После включения электронасоса пуск охлаждающей жидкости и регулирование потока осуществляются поворотом наконечника 7.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками.

Рукав, его зажим на колонне и механизм подъема.

Рукав охватывает колонну и перемещается по ней в вертикальном направлении. По направляющим рукава в радиальном направлении перемещается сверлильная головка.

Специальная шпонка, входящая в паз колонны, препятствует повороту рукава вокруг колонны. Во всех случаях, когда рукав не перемещается по колонне, он зажат на ней, что разгружает шпонку от усилий, возникающих при сверлении, и обеспечивает безопасность работы на станке.

Перемещение рукава по колонне производится при помощи механизма подъема.

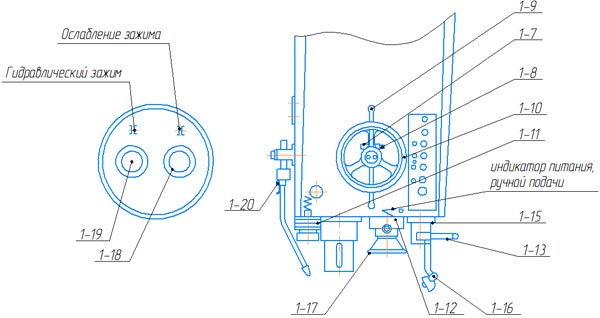

Сверлильная головка.

Сверлильная головка является самостоятельным силовым агрегатом, состоящим из нескольких сборочных единиц, монтирующихся в общем корпусе головки.

Сверлильная головка размещена на направляющих рукава, по которым легко перемещается в радиальном направлении

На передней лицевой стороне сверлильной головки рядом с рукоятками штурвального устройства расположен электрический пульт управления станком.

Коробки скоростей и подач расположены в верхней части головки. К задней плоскости сверлильной головки прикреплена панель управления гидросистемой.

Коробка скоростей.

Коробка скоростей расположена в верхней части сверлильной головки и предназначена для сообщения шпинделю различных ступеней частоты вращения. Различные скорости сообщаются шпинделю за счет включения соответствующих подвижных вдоль оси валов зубчатых блоков.

Коробка подач.

Коробка подач расположена между шпинделем и механизмом подачи

Шпиндель.

Шпиндель станка размещен в выдвижной пиноли

Передача крутящего момента от коробки скоростей на шпиндель осуществляется через хвостовую часть его, которая своими шлицами сопрягается с гильзой. Нижняя утолщенная часть шпинделя имеет конусное отверстие для установки инструмента.

Гидросистема.

Гидравлическая система станка состоит из устройства управления и зажима.

Подробное описание гидросистемы приведено в руководстве по эксплуатации.

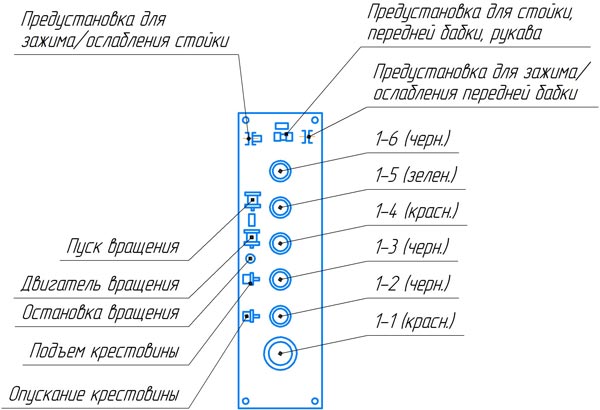

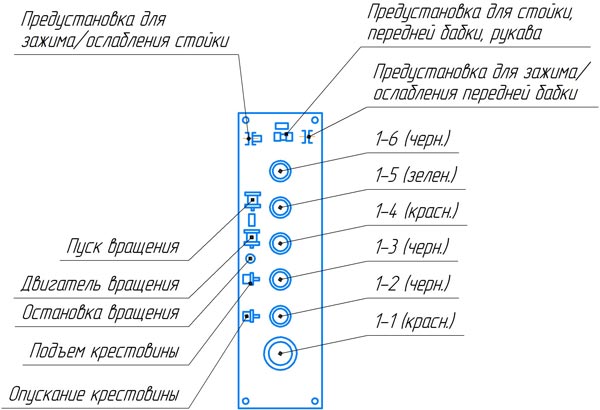

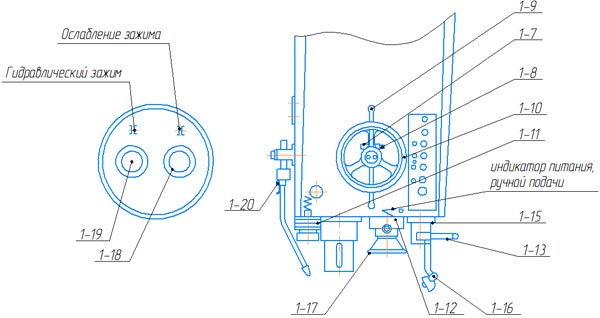

ОРГАНЫ УПРАВЛЕНИЯ

Основные рукояти и кнопки расположены на сверлильной головке.

Колонна поворачивается вокруг оси на максимальный угол ±180°.

Рукав двигается вдоль колонны, сверлильная головка перемещается по рукаву.

Подъем рукава осуществляется за счет двигателя, шарико-винтовой передачи и гайки для подъема рычага. Имеется контргайка на гайке подъема, которая предотвращает падение рукава. Гидравлика обеспечивает зажим рукава ромбовидным блоком. Ромбовидный блок фиксируется после зажатия. Рукав автоматически фиксируется после окончания подъема или опускания, которые контролируются электрическим переключателем на гидроцилиндре.

С помощи гидравлики обеспечивается зажим сверлильной головки и колонны, зажим может выполняться вместе и по отдельности.

Вертикальное перемещение рукава производится от отдельного электродвигателя через редуктор укрепленный на верхней части колонны, винт подъема и гайку, расположенную в рукаве.

Изменение направления перемещения рукава производится реверсированием электродвигателя.

Основные органы управления.

Перемещение сверлильной головки осуществляется с помощью штурвала 1-10.

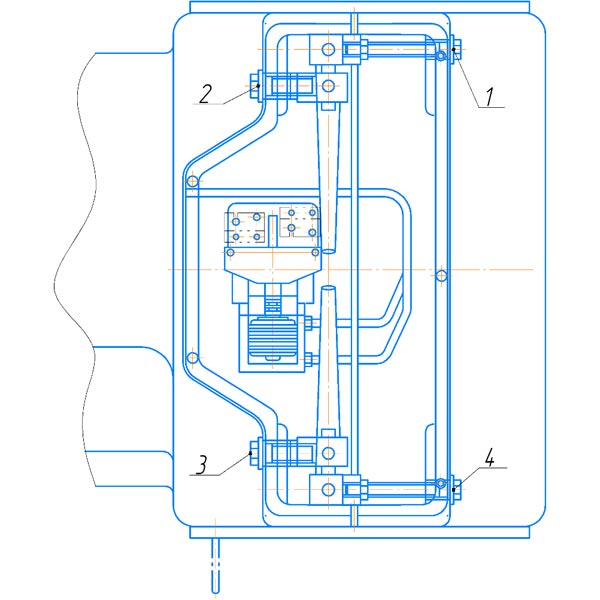

СИСТЕМА СМАЗКИ

Схема точек смазки показана на рисунке.

1 Масляный резервуар подъемного механизма

2 Масляный резервуар под редуктором

3 Шпонка шпинделя

4 Масляный резервуар на редукторе

5 Червячная передача

6 Подшипники шпинделя

7 Направляющая подъемного механизма

8 Крепление насоса масляного резервуара

9 Шарико-винтовая передача подъемника коромысла

10 Стойка резервуара насоса смазки

Станок снабжен комбинированной системой смазки. Смазка трущейся пары колонны-рукав осуществляется автоматически при помощи плунжерного насоса, который при каждом срабатывании механизма отжима рукава подает порцию масла к трущимся поверхностям.

Механизмы, расположенные внутри сверлильной головки, смазываются автоматически от общей гидросистемы сверлильной головки.

Остальные трущиеся элементы станка смазываются вручную.

По окончании смены смазывать тонким слоем масла все наружные обработанные неокрашенные поверхности станка.

При эксплуатации станка необходимо своевременно проводить смазку узлов.

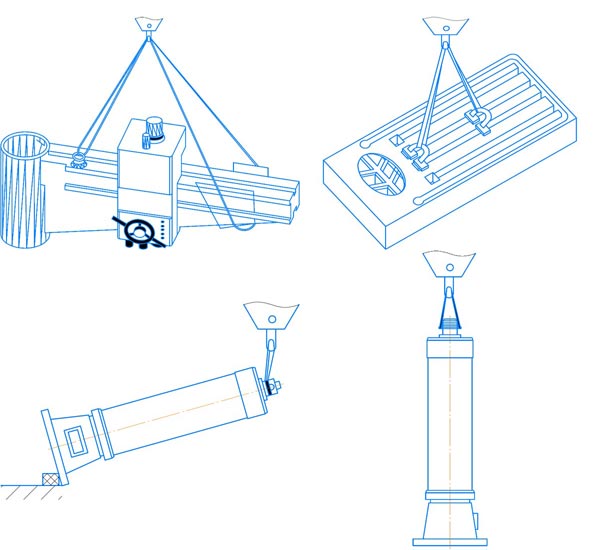

ПОРЯДОК УСТАНОВКИ

Распаковка.

Станок отправляется потребителю в собранном виде, сверлильная головка закрепляется упорами, исключающими ее перемещение по рукаву.

Необходимо аккуратно вскрыть упаковку, в противном случае можно поцарапать краску поверхности станка. После открытия упаковки проверьте все детали в соответствии с упаковочным листом. Кроме того, удостоверьтесь в отсутствии повреждений и правильной комплектации поставки, при необходимости своевременно уведомите производителя для быстрого решения вопроса. Не подключайте источник питания к станку в процессе разгрузки, не ослабляйте рукояти зажимов, в противном случае это может привести к серьезным травмам.

Подготовка фундамента.

Для поддержания стабильной работы и высокой точности при механической обработке станок должен быть установлен на бетонном фундаменте. Перед монтажом необходимо принимать во внимание другое оборудование, находящееся непосредственной близости к станку, а также обеспечение безопасных проходов.

Фундамент должен быть подготовлен до установки станка по размерам, представленным в технической документации. Глубина заложения фундамента Н применяется в зависимости от грунта.

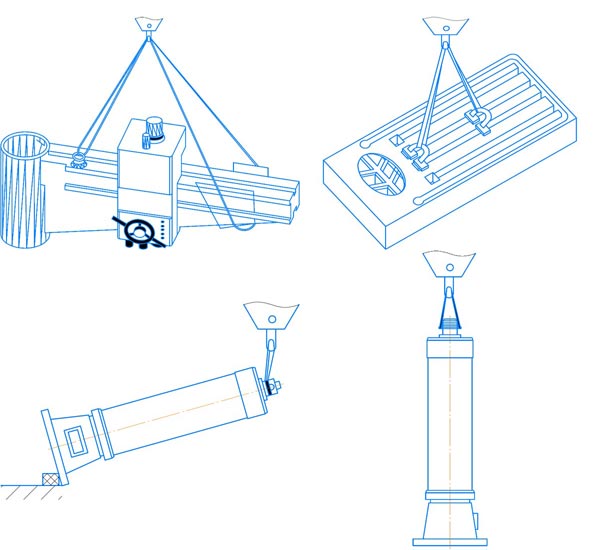

Транспортирование.

Открыв коробку, сначала ослабьте гайку, которой привинчен рабочий стол и станина станка, после чего поверните рабочий стол на 90° в горизонтальной плоскости, затем переместите его к центру тяжести станка по продольным осям. Снова зафиксируйте рабочий стол на станине, наденьте стропы, разместите мягкие предметы между стропами и поверхностями станка, чтобы избежать повреждения поверхности, затем поднимите станок.

Обвязывать станок необходимо текстильным стропом соответствующей грузоподъемности, без повреждений.

При обвязке следите, чтобы строп не касался рукояток и других малопрочных деталей станка, а в местах соприкосновения стропа с окрашенными поверхностями необходимо вкладывать прокладки во избежание порчи окраски.

При транспортировке к месту установки и опускании на фундамент станок не должен подвергаться сильным толчкам.

Установка станка на фундамент.

НЕ РАЗРЕШАЕТСЯ ДО УСТАНОВКИ СТАНКА НА ФУНДАМЕНТ И ЗАЛИВКИ ФУНДАМЕНТНЫХ БОЛТОВ ОТВОРАЧИВАТЬ СТОПОРНЫЙ ВИНТ

Станок допускает обработку деталей, установленных вне плиты. В этом случае фундамент становится частью системы, воспринимающей усилия сверления, и должен быть запроектирован с учетом этого фактора. Дополнительные плиты следует устанавливать перпендикулярно к шпинделю.

Для этого сверлильную головку устанавливают в среднем положении на рукаве, а рукав в среднем положении по высоте. Выверку производят коленчатой оправкой.

При изготовлении фундамента, в местах установки фундаментных болтов, должны быть сделаны пирамидальные колодцы.

Установленный на фундаменте станок выверяется грубо по уровню с помощью восьми стальных клиньев шириной 60 мм, толщиной 15 мм с уклоном не более 5°, после чего фундаментные болты в колодцах заливаются жидким цементным раствором.

При заливке колодцев необходимо следить, чтобы не нарушалось вертикальное положение фундаментных болтов.

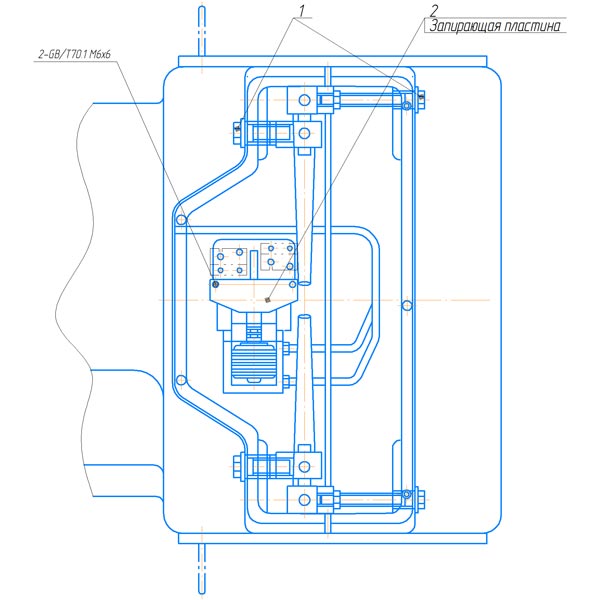

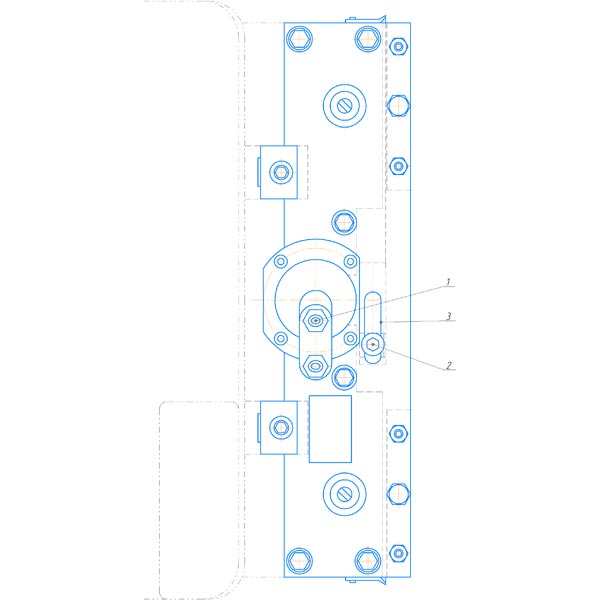

После затвердевания раствора в колодцах, гайки фундаментных болтов следует слегка подтянуть, удаляют стопорный винт 1 (рис.18), снять стопорную пластину 2 (рис.19), подключить станок к сети, затем удалить антикоррозийное покрытие и приступить к окончательной выверке станка.

ПОДГОТОВКА К ПУСКУ

Подготовка к первоначальному пуску.

После установки станка на фундамент необходимо освободить закрепленные для транспортирования рукав, сверлильную головку, колонну.

После очистки антикоррозийного покрытия установленный на фундамент станок подключается к электросети согласно схеме, представленой в руководстве по эксплуатации. При этом обязательно заземление станка по действующим нормам техники безопасности.

Основные требования, связанные с первоначальным пуском, изложены в разд. «электрооборудование» руководства по эксплуатации.

ПОРЯДОК РАБОТЫ

Настройка и наладка станка.

Обрабатываемая деталь, в зависимости от ее габаритных размеров, крепится на плите или на столе станка. Крепление детали должно быть надежным, так как во время сверления деталь может провернуться и вызвать травму рабочего и повреждение станка.

В соответствии с выполняемой на станке операции подбирается и устанавливается в шпиндель вспомогательный. и режущий инструменты. При последовательной работе несколькими инструментами пользуются быстросменным патроном. В случае нарезания резьбы обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует отрегулировать пружину противовеса. Регулировка противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимально выдвинутой пиноли шпинделя.

Регулировка станка.

Регулировка станка осуществляется по мере необходимости при его эксплуатации, а также при проведении плановых ремонтов.

Конструкция станка предусматривает возможность регулирования отдельных механизмов, детали которых изнашиваются во время эксплуатации. Ниже даются указания по регулированию основных механизмов станка.

Подробная информация по регулировке станка представлена в руководстве по эксплуатации.

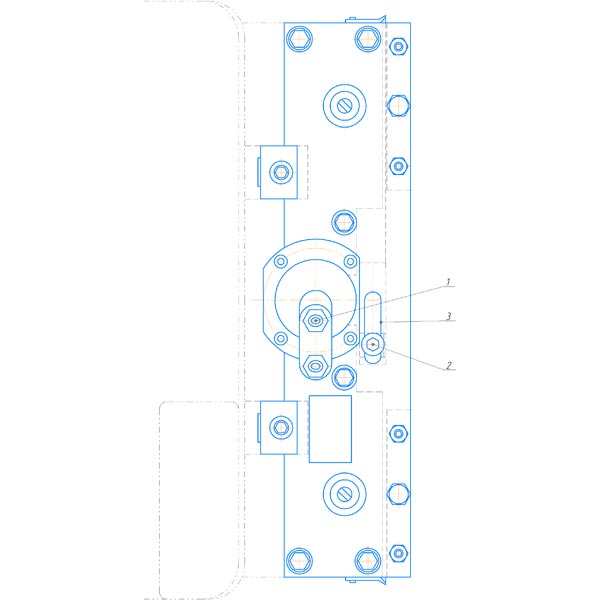

Регулировка усилия зажима шпинделя:

Ослабьте винт 2 и снимите винт 3 для регулировки усилия зажима шпинделя. Усилие затяжки на ободе маховика должно составлять 392Н, чего вполне достаточно, если нет возможности ослабить сверлильную головку. Отрегулируйте зазор между рукавом и передней бабкой с помощью винтов 5 и 6, проверьте соответствие зазора с помощью щупа 0,04 мм, при этом глубина не должна превышать 20 мм; после сцепления переместите переднюю бабку с помощью маховика, затяните винты.

Регулировка усилия зажима стойки:

С помощью гайки 7 отрегулируйте усилие зажима стойки. Винт 3 используется для регулировки зазора. При усилии затяжки 1568 Н рукава внутри и снаружи конусообразной поверхности стойка не сможет свободно поворачиваться. Соблюдайте равномерность затяжки стойки. Свободное вращение стойки возможно при усилии затяжки 29Н винта. Закрутите винт 6 и гайку 7.

Регулировка усилия зажима рукава:

Отключите питание при регулировке рукава, в противном случае рукав будет провисать. Отрегулируйте винт 1, 2, 3 и 4 надлежащим образом, убедитесь, что зазор при зажиме рукава не превышает 0,04 мм.

Режимы работы.

Ручная подача:

Существует два способа включения ручной подачи:

Для перехода из описанного выше режима автоматической подачи в режим ручной подачи нужно нажать на рычаг 1-15 в горизонтальное положение, отжать рычаги 1-9, автоматическая подача отключена, осуществлять управление станком с помощью рычага 1-9;

Нарезание резьбы:

1. Нажмите кнопку пуска 1-5 главного двигателя;

2. Поворачивая ручку скорости шпинделя 1-12, выберите скорость шпинделя.

3. Рычагом 1-13 установить направление вращения шпинделя.

4.Переведите рычаг в положение вращения по часовой стрелке, в ручную завести инструмент в деталь – после достижения предустановленной глубины сверления будет выполнена нарезка резьбы.

5. Переведите ручку 1-13 в положение «против часовой стрелки», чтобы вывести инструмент из детали.

Нейтральное положение шпинделя и изменение направления вращения:

Изменения направления вращения шпинделя происходит от рычага 1-13.

Подачи шпинделя:

-автоматическая (опустить рычаг 1-15, отжать рычаги 1-9)

-ручная подача (вращение рычагов 1-9)

-микроподача (поднять рычаг 1-15 в горизонтальное положение, отжать рычаги 1-9, вращать маховик 1-17).

Автоматический режим сверления:

1. Нажмите кнопку пуска основного двигателя 1-5;

2. Поверните первую ручку 1-12 выбора скорости шпинделя и выберите подходящую скорость:

3. Поверните первую ручку 1-12 подачи шпинделя и выберите соответствующую подачу;

4. Настроите глубину сверления. (см. подробную информацию о подаче шпинделя ниже в руководстве по эксплуатации);

5. Переместите ручку автоматической подачи 1-15 в положение «подача»;

6. Рычагом 1-13 установить направление вращения шпинделя.

7. Вытяните рычаг 1-9 для автоматической подачи;

Настройка глубины сверления:

1. Подвести инструмент к обрабатываемой детали

2. Повернуть регулятор 1-8 в необходимое положение, при этом шкала вращается относительно рычагов подачи.

3. Установить круговую шкалу на нужную глубину сверления, относительно риски «0» на сверлильной головке.

4. Повернуть регулятор на 180 градусов, и зажать его с обратной стороны.

5. Утопить рычаг 1-7.

Управляемый останов станка:

1. Поднимите ручку автоматической подачи 1-15, отключите автоматическую подачу.

2. Нажмите рычаг перемещения шпинделя 1-9, отключите автоматическую подачу.

3. Остановите основной двигатель нажатием кнопки.

4. Отключите подачу охлаждающей жидкости.

6. Отключить автомат основного источника питания.

СОСТАВ СТАНКА

Общий вид с обозначением составных частей станка:

- Основание

- Система охлаждения

- Колонна

- Рукав

- Гидростанция

- Редуктор

- Механизм подъема

- Электрооборудование

- Механизм ручного перемещения колонны

- Шпиндель

- Механизм подач

- Рычаг управления муфтой

- Электрооборудование головки

- Зажим головки

- Установка насосная

- Смазка

- Гидрокоммуникация

- Муфта

- Коробка скоростей

- Коробка подач

- Головка сверлильная

Устройство станка.

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токопроводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в виде отдельного силового агрегата и состоит из коробки скоростей и подач, механизмов подачи и ускоренного отвода шпинделя, шпинделя с противовесом и других узлов. Она перемещается по направляющим рукава вручную. В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и закреплена насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станком сосредоточены на сверлильной головке. На панели цоколя размещены только кнопки вводного выключателя, подключающего станок к внешней электросети. Для освещения рабочей зоны в нижней части сверлильной головки установлена электроарматура.

Схема кинематическая.

Кинематическая схема станка состоит из следующих кинематических цепей:

• вращения шпинделя

• движения подач;

• вертикального перемещения рукава;

• перемещения сверлильной головки по рукаву;

Электрооборудование.

Электроаппаратура смонтирована в нише, выполненной с обратной стороны рукава.

Подробное описание приведено в руководстве по эксплуатации.

Плита, цоколь, колонна.

Фундаментная плита 1 выполнена в виде жесткой отливки, усиленной продольными и поперечными ребрами. Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных приспособлений.

На плите неподвижно укреплен болтами 14 цоколь 5, в котором на роликовых подшипниках 3 и 10 установлена колонна 6. Эта наиболее нагруженная деталь станка выполнена из стальной трубы и имеет закаленную, чисто обработанную рабочую поверхность, по которой перемещается рукав.

Система охлаждения.

В фундаментной плите расположен резервуар для охлаждающей жидкости, которая заливается через отверстия, закрытые крышками I.

Жидкость подается к сверлильной головке погруженным электронасосом 2 по шлангу 3, подсоединенному к тройнику 4 с поворотным соединением 8 и наконечником 7.

Положение наконечника по высоте можно регулировать, перемещая штангу 6, закрепляемую в нужном месте винтом 5.

После включения электронасоса пуск охлаждающей жидкости и регулирование потока осуществляются поворотом наконечника 7.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками.

Рукав, его зажим на колонне и механизм подъема.

Рукав охватывает колонну и перемещается по ней в вертикальном направлении. По направляющим рукава в радиальном направлении перемещается сверлильная головка.

Специальная шпонка, входящая в паз колонны, препятствует повороту рукава вокруг колонны. Во всех случаях, когда рукав не перемещается по колонне, он зажат на ней, что разгружает шпонку от усилий, возникающих при сверлении, и обеспечивает безопасность работы на станке.

Перемещение рукава по колонне производится при помощи механизма подъема.

Сверлильная головка.

Сверлильная головка является самостоятельным силовым агрегатом, состоящим из нескольких сборочных единиц, монтирующихся в общем корпусе головки.

Сверлильная головка размещена на направляющих рукава, по которым легко перемещается в радиальном направлении

На передней лицевой стороне сверлильной головки рядом с рукоятками штурвального устройства расположен электрический пульт управления станком.

Коробки скоростей и подач расположены в верхней части головки. К задней плоскости сверлильной головки прикреплена панель управления гидросистемой.

Коробка скоростей.

Коробка скоростей расположена в верхней части сверлильной головки и предназначена для сообщения шпинделю различных ступеней частоты вращения. Различные скорости сообщаются шпинделю за счет включения соответствующих подвижных вдоль оси валов зубчатых блоков.

Коробка подач.

Коробка подач расположена между шпинделем и механизмом подачи

Шпиндель.

Шпиндель станка размещен в выдвижной пиноли

Передача крутящего момента от коробки скоростей на шпиндель осуществляется через хвостовую часть его, которая своими шлицами сопрягается с гильзой. Нижняя утолщенная часть шпинделя имеет конусное отверстие для установки инструмента.

Гидросистема.

Гидравлическая система станка состоит из устройства управления и зажима.

Подробное описание гидросистемы приведено в руководстве по эксплуатации.

ОРГАНЫ УПРАВЛЕНИЯ

Основные рукояти и кнопки расположены на сверлильной головке.

Колонна поворачивается вокруг оси на максимальный угол ±180°.

Рукав двигается вдоль колонны, сверлильная головка перемещается по рукаву.

Подъем рукава осуществляется за счет двигателя, шарико-винтовой передачи и гайки для подъема рычага. Имеется контргайка на гайке подъема, которая предотвращает падение рукава. Гидравлика обеспечивает зажим рукава ромбовидным блоком. Ромбовидный блок фиксируется после зажатия. Рукав автоматически фиксируется после окончания подъема или опускания, которые контролируются электрическим переключателем на гидроцилиндре.

С помощи гидравлики обеспечивается зажим сверлильной головки и колонны, зажим может выполняться вместе и по отдельности.

Вертикальное перемещение рукава производится от отдельного электродвигателя через редуктор укрепленный на верхней части колонны, винт подъема и гайку, расположенную в рукаве.

Изменение направления перемещения рукава производится реверсированием электродвигателя.

Основные органы управления.

Перемещение сверлильной головки осуществляется с помощью штурвала 1-10.

СИСТЕМА СМАЗКИ

Схема точек смазки показана на рисунке.

1 Масляный резервуар подъемного механизма

2 Масляный резервуар под редуктором

3 Шпонка шпинделя

4 Масляный резервуар на редукторе

5 Червячная передача

6 Подшипники шпинделя

7 Направляющая подъемного механизма

8 Крепление насоса масляного резервуара

9 Шарико-винтовая передача подъемника коромысла

10 Стойка резервуара насоса смазки

Станок снабжен комбинированной системой смазки. Смазка трущейся пары колонны-рукав осуществляется автоматически при помощи плунжерного насоса, который при каждом срабатывании механизма отжима рукава подает порцию масла к трущимся поверхностям.

Механизмы, расположенные внутри сверлильной головки, смазываются автоматически от общей гидросистемы сверлильной головки.

Остальные трущиеся элементы станка смазываются вручную.

По окончании смены смазывать тонким слоем масла все наружные обработанные неокрашенные поверхности станка.

При эксплуатации станка необходимо своевременно проводить смазку узлов.

ПОРЯДОК УСТАНОВКИ

Распаковка.

Станок отправляется потребителю в собранном виде, сверлильная головка закрепляется упорами, исключающими ее перемещение по рукаву.

Необходимо аккуратно вскрыть упаковку, в противном случае можно поцарапать краску поверхности станка. После открытия упаковки проверьте все детали в соответствии с упаковочным листом. Кроме того, удостоверьтесь в отсутствии повреждений и правильной комплектации поставки, при необходимости своевременно уведомите производителя для быстрого решения вопроса. Не подключайте источник питания к станку в процессе разгрузки, не ослабляйте рукояти зажимов, в противном случае это может привести к серьезным травмам.

Подготовка фундамента.

Для поддержания стабильной работы и высокой точности при механической обработке станок должен быть установлен на бетонном фундаменте. Перед монтажом необходимо принимать во внимание другое оборудование, находящееся непосредственной близости к станку, а также обеспечение безопасных проходов.

Фундамент должен быть подготовлен до установки станка по размерам, представленным в технической документации. Глубина заложения фундамента Н применяется в зависимости от грунта.

Транспортирование.

Открыв коробку, сначала ослабьте гайку, которой привинчен рабочий стол и станина станка, после чего поверните рабочий стол на 90° в горизонтальной плоскости, затем переместите его к центру тяжести станка по продольным осям. Снова зафиксируйте рабочий стол на станине, наденьте стропы, разместите мягкие предметы между стропами и поверхностями станка, чтобы избежать повреждения поверхности, затем поднимите станок.

Обвязывать станок необходимо текстильным стропом соответствующей грузоподъемности, без повреждений.

При обвязке следите, чтобы строп не касался рукояток и других малопрочных деталей станка, а в местах соприкосновения стропа с окрашенными поверхностями необходимо вкладывать прокладки во избежание порчи окраски.

При транспортировке к месту установки и опускании на фундамент станок не должен подвергаться сильным толчкам.

Установка станка на фундамент.

НЕ РАЗРЕШАЕТСЯ ДО УСТАНОВКИ СТАНКА НА ФУНДАМЕНТ И ЗАЛИВКИ ФУНДАМЕНТНЫХ БОЛТОВ ОТВОРАЧИВАТЬ СТОПОРНЫЙ ВИНТ

Станок допускает обработку деталей, установленных вне плиты. В этом случае фундамент становится частью системы, воспринимающей усилия сверления, и должен быть запроектирован с учетом этого фактора. Дополнительные плиты следует устанавливать перпендикулярно к шпинделю.

Для этого сверлильную головку устанавливают в среднем положении на рукаве, а рукав в среднем положении по высоте. Выверку производят коленчатой оправкой.

При изготовлении фундамента, в местах установки фундаментных болтов, должны быть сделаны пирамидальные колодцы.

Установленный на фундаменте станок выверяется грубо по уровню с помощью восьми стальных клиньев шириной 60 мм, толщиной 15 мм с уклоном не более 5°, после чего фундаментные болты в колодцах заливаются жидким цементным раствором.

При заливке колодцев необходимо следить, чтобы не нарушалось вертикальное положение фундаментных болтов.

После затвердевания раствора в колодцах, гайки фундаментных болтов следует слегка подтянуть, удаляют стопорный винт 1 (рис.18), снять стопорную пластину 2 (рис.19), подключить станок к сети, затем удалить антикоррозийное покрытие и приступить к окончательной выверке станка.

ПОДГОТОВКА К ПУСКУ

Подготовка к первоначальному пуску.

После установки станка на фундамент необходимо освободить закрепленные для транспортирования рукав, сверлильную головку, колонну.

После очистки антикоррозийного покрытия установленный на фундамент станок подключается к электросети согласно схеме, представленой в руководстве по эксплуатации. При этом обязательно заземление станка по действующим нормам техники безопасности.

Основные требования, связанные с первоначальным пуском, изложены в разд. «электрооборудование» руководства по эксплуатации.

ПОРЯДОК РАБОТЫ

Настройка и наладка станка.

Обрабатываемая деталь, в зависимости от ее габаритных размеров, крепится на плите или на столе станка. Крепление детали должно быть надежным, так как во время сверления деталь может провернуться и вызвать травму рабочего и повреждение станка.

В соответствии с выполняемой на станке операции подбирается и устанавливается в шпиндель вспомогательный. и режущий инструменты. При последовательной работе несколькими инструментами пользуются быстросменным патроном. В случае нарезания резьбы обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует отрегулировать пружину противовеса. Регулировка противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимально выдвинутой пиноли шпинделя.

Регулировка станка.

Регулировка станка осуществляется по мере необходимости при его эксплуатации, а также при проведении плановых ремонтов.

Конструкция станка предусматривает возможность регулирования отдельных механизмов, детали которых изнашиваются во время эксплуатации. Ниже даются указания по регулированию основных механизмов станка.

Подробная информация по регулировке станка представлена в руководстве по эксплуатации.

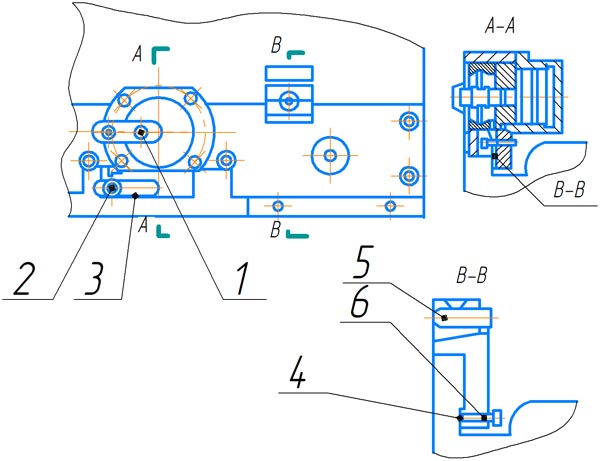

Регулировка усилия зажима шпинделя:

Ослабьте винт 2 и снимите винт 3 для регулировки усилия зажима шпинделя. Усилие затяжки на ободе маховика должно составлять 392Н, чего вполне достаточно, если нет возможности ослабить сверлильную головку. Отрегулируйте зазор между рукавом и передней бабкой с помощью винтов 5 и 6, проверьте соответствие зазора с помощью щупа 0,04 мм, при этом глубина не должна превышать 20 мм; после сцепления переместите переднюю бабку с помощью маховика, затяните винты.

Регулировка усилия зажима стойки:

С помощью гайки 7 отрегулируйте усилие зажима стойки. Винт 3 используется для регулировки зазора. При усилии затяжки 1568 Н рукава внутри и снаружи конусообразной поверхности стойка не сможет свободно поворачиваться. Соблюдайте равномерность затяжки стойки. Свободное вращение стойки возможно при усилии затяжки 29Н винта. Закрутите винт 6 и гайку 7.

Регулировка усилия зажима рукава:

Отключите питание при регулировке рукава, в противном случае рукав будет провисать. Отрегулируйте винт 1, 2, 3 и 4 надлежащим образом, убедитесь, что зазор при зажиме рукава не превышает 0,04 мм.

Режимы работы.

Ручная подача:

Существует два способа включения ручной подачи:

Для перехода из описанного выше режима автоматической подачи в режим ручной подачи нужно нажать на рычаг 1-15 в горизонтальное положение, отжать рычаги 1-9, автоматическая подача отключена, осуществлять управление станком с помощью рычага 1-9;

Нарезание резьбы:

1. Нажмите кнопку пуска 1-5 главного двигателя;

2. Поворачивая ручку скорости шпинделя 1-12, выберите скорость шпинделя.

3. Рычагом 1-13 установить направление вращения шпинделя.

4.Переведите рычаг в положение вращения по часовой стрелке, в ручную завести инструмент в деталь – после достижения предустановленной глубины сверления будет выполнена нарезка резьбы.

5. Переведите ручку 1-13 в положение «против часовой стрелки», чтобы вывести инструмент из детали.

Нейтральное положение шпинделя и изменение направления вращения:

Изменения направления вращения шпинделя происходит от рычага 1-13.

Подачи шпинделя:

-автоматическая (опустить рычаг 1-15, отжать рычаги 1-9)

-ручная подача (вращение рычагов 1-9)

-микроподача (поднять рычаг 1-15 в горизонтальное положение, отжать рычаги 1-9, вращать маховик 1-17).

Автоматический режим сверления:

1. Нажмите кнопку пуска основного двигателя 1-5;

2. Поверните первую ручку 1-12 выбора скорости шпинделя и выберите подходящую скорость:

3. Поверните первую ручку 1-12 подачи шпинделя и выберите соответствующую подачу;

4. Настроите глубину сверления. (см. подробную информацию о подаче шпинделя ниже в руководстве по эксплуатации);

5. Переместите ручку автоматической подачи 1-15 в положение «подача»;

6. Рычагом 1-13 установить направление вращения шпинделя.

7. Вытяните рычаг 1-9 для автоматической подачи;

Настройка глубины сверления:

1. Подвести инструмент к обрабатываемой детали

2. Повернуть регулятор 1-8 в необходимое положение, при этом шкала вращается относительно рычагов подачи.

3. Установить круговую шкалу на нужную глубину сверления, относительно риски «0» на сверлильной головке.

4. Повернуть регулятор на 180 градусов, и зажать его с обратной стороны.

5. Утопить рычаг 1-7.

Управляемый останов станка:

1. Поднимите ручку автоматической подачи 1-15, отключите автоматическую подачу.

2. Нажмите рычаг перемещения шпинделя 1-9, отключите автоматическую подачу.

3. Остановите основной двигатель нажатием кнопки.

4. Отключите подачу охлаждающей жидкости.

6. Отключить автомат основного источника питания.