Станок вертикально-сверлильный одношпиндельный универсальный 2C50

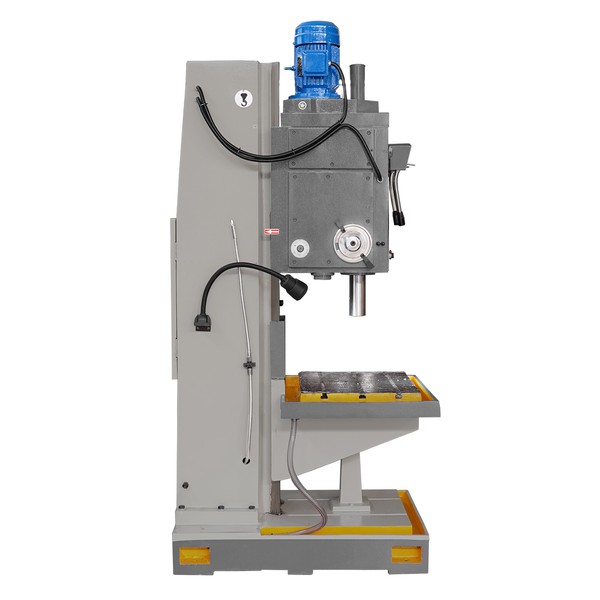

Станок вертикально-сверлильный модели 2C50 предназначен для выполнения всех видов сверлильных работ:

- сверления;

- рассверливания;

- зенкерования;

- зенкования;

- развертывания.

Реверсирование электродвигателя главного движения позволяет производить на станках нарезание резьбы машинными метчиками.

Станки данной серии имеют множество преимуществ, таких как высокая эффективность, хорошая жесткость, высокая точность, низкий уровень шума, широкий диапазон скоростей. Помимо сверления, данный станок может увеличивать отверстие, сверлить глубокие отверстия, нарезать резьбу, растачивать и т. д.

Станок используется для работы в условиях мелкосерийного и серийного производств, в ремонтных мастерских, цехах малых предприятий, при индивидуальной трудовой деятельности.

| Максимальный диаметр сверления в стали 45, мм | 50 |

| Максимальный диаметр нарезания резьбы в стали | М36 |

| Конус шпинделя | MT5 |

| Ход пиноли шпинделя, мм | 250 |

| Наибольшее перемещение сверлильной головы, мм | 560 |

| Вылет шпинделя, мм | 330 |

| Количество скоростей | 12 |

| Скорость вращения шпинделя, об/мин | 31.5-1400 |

| Количество подач шпинделя | 9 |

| Пределы подачи шпинделя, мм/об | 0.056/0.112/0.16/0.224/ 0.315/0.45/0.63/0.9/1.8 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | 850 |

| Размеры верхней рабочей поверхности стола, мм | 490x570 |

| Размеры рабочей поверхности основания, мм | 550x600 |

| Максимальное расстояние от шпинделя до рабочей поверхности основания, мм | 1250 |

| Мощность главного двигателя, кВт | 4 |

| Габариты (ДxШxВ), мм | 1120x770x2700 |

| Масса, кг | 1150 |

Стандартная комплектация:

Станок 2C50 в сборе, включая:

- подъемный стол;

- система подачи СОЖ.

Принадлежности:

- патрон сверлильный B16 3-16 мм;

- втулка переходная МТ5-МТ4;

- дорн МТ4-B16;

- рукоятка подъема стола.

Документация:

(Отдельное внимание уделено документации на оборудование)

- Комплект технической документации (паспорт и руководство по эксплуатации);

- Декларация соответствия ТР ТС;

- Паспорта (формуляры) на комплектующее оборудование и КИП.

Стандартная комплектация:

Станок 2C50 в сборе, включая:

- подъемный стол;

- система подачи СОЖ.

Принадлежности:

- патрон сверлильный B16 3-16 мм;

- втулка переходная МТ5-МТ4;

- дорн МТ4-B16;

- рукоятка подъема стола.

Документация:

(Отдельное внимание уделено документации на оборудование)

- Комплект технической документации (паспорт и руководство по эксплуатации);

- Декларация соответствия ТР ТС;

- Паспорта (формуляры) на комплектующее оборудование и КИП.

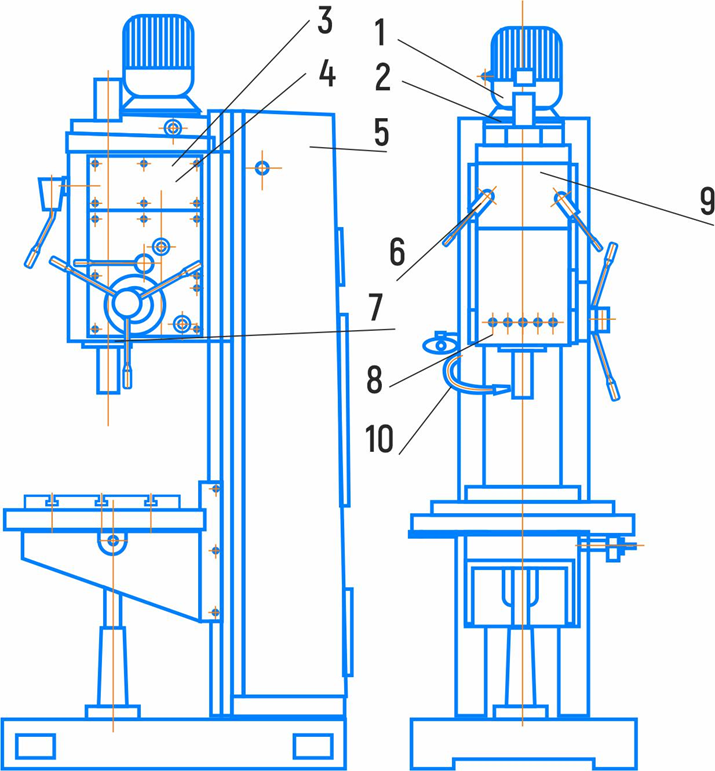

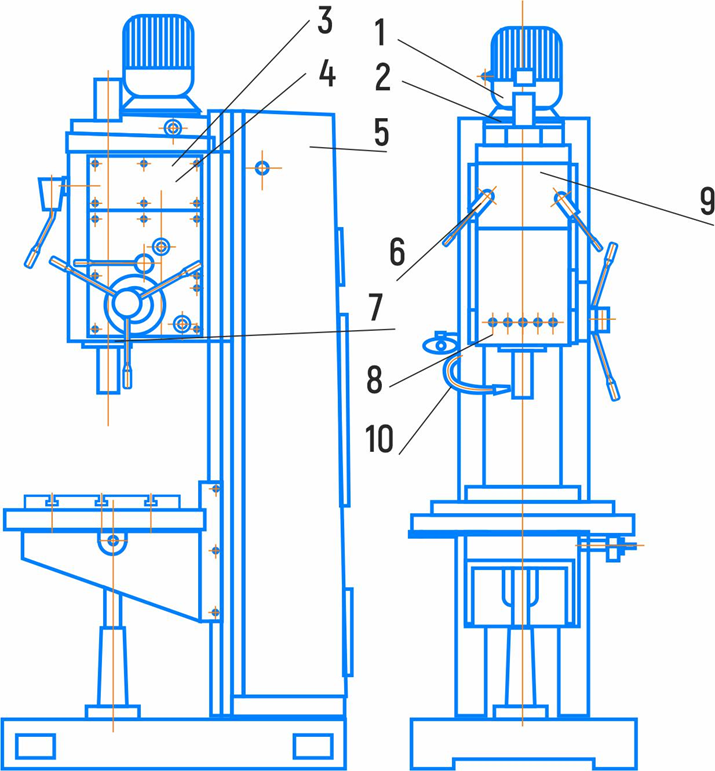

Расположение и обозначение составных частей оборудования приведены на общем виде станка (рис. 1).

Перечень составных частей станка приведен в таблице 1.

Рис. 1. Расположение составных частей станка.

Таблица 1

№ | Наименование | Обозначение |

1 | Привод(1450 мин-1) | 2С50.21.000 |

2 | Коробка скоростей(1400 мин-1) | 2С50.20.000 |

3 | Насос плунжерный | 2С50К.24.000 |

4 | Коробка подач | 2С50.30.000 |

5 | Основание | 2С50.10.000 |

6 | Механизм управления скоростями и подачами | 2С50.25.000 |

7 | Шпиндель | 2С50.50.000 |

8 | Электрошкаф | 2С50.95.000 |

9 | Сверлильная головка | 2С50.40.000 |

10 | Система охлаждения | 2С50.80.000 |

Основание

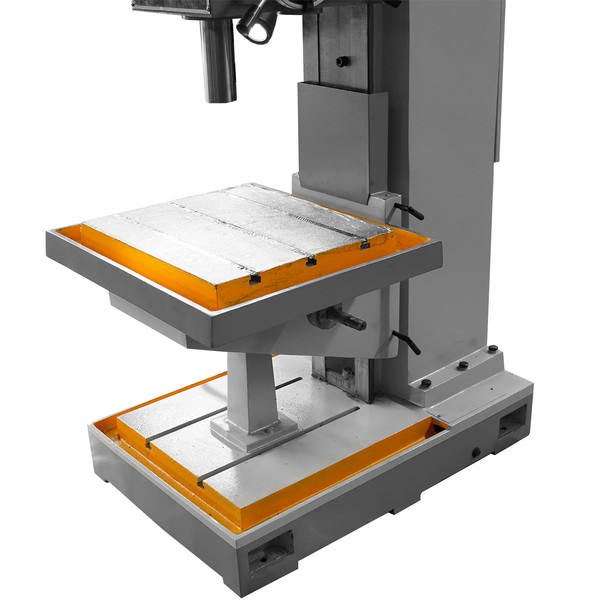

Колонна представляет собой пустотелую чугунную отливку округлой формы. По колонне вручную перемещается сверлильная головка и подъемный стол, который имеет два Т-образных паза, в которых закрепляются различные приспособления, например тиски. На основании станка установлен электронасос, а на шпиндельной бабке в верхней части монтируется панель электрооборудования (электрошкаф). Фундаментная плита является резервуаром для охлаждающей жидкости.

Коробка скоростей и привод

Коробка скоростей сообщает шпинделю частоту вращения с помощью передвижных блоков. Опоры валов коробки скоростей размещены в двух плитах: верхней и нижней, скрепленных между собой четырьмя стяжками. Коробка скоростей получает вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки имеет в отверстии шлицы, через которые вращение передается шпинделю. Через зубчатую пару вращение передается на коробку подач. Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки производится от плунжерного насоса, закрепленного на нижней плите. Работа насоса контролируется специальным маслоуказателем на передней части подмоторной плиты.

Механизм переключения скоростей и подач

Переключение скоростей производится рукояткой, которая в зависимости от конструкции имеет четыре положения по окружности и три вдоль оси. Переключение подач осуществляется рукояткой, имеющей три положения по окружности и три положения вдоль оси. Рукоятки расположены на передней части сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам.

Коробка подач

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач. Последний вал коробки подач сцентрирован с верхней опорой червяка механизма подачи. На валу коробки подач установлена полумуфта, передающая вращение червяку механизма подачи.

Сверлильная головка (шпиндельная бабка)

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач. Механизм подачи состоит из червячной передачи и передачи реечной, состоящей из вала-шестерни и пиноли, зубчатой пары вращения лимба, кулачковой и храповой обгонной муфт, штурвала и является составной частью сверлильной головки. Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

• ручного подвода закрепленного в шпинделе инструмента к детали; • включение рабочей подачи; • ручного опережения подачи; | • выключение рабочей подачи; • ручного отвода шпинделя вверх; • ручной подачи, используемой при нарезании резьбы. |

Шпиндель

Шпиндель смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие при выбивке инструмента – верхним. Подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Для выбивки инструмента из конуса Морзе необходимо выбить инструмент из головки шпинделя клином через пазы.

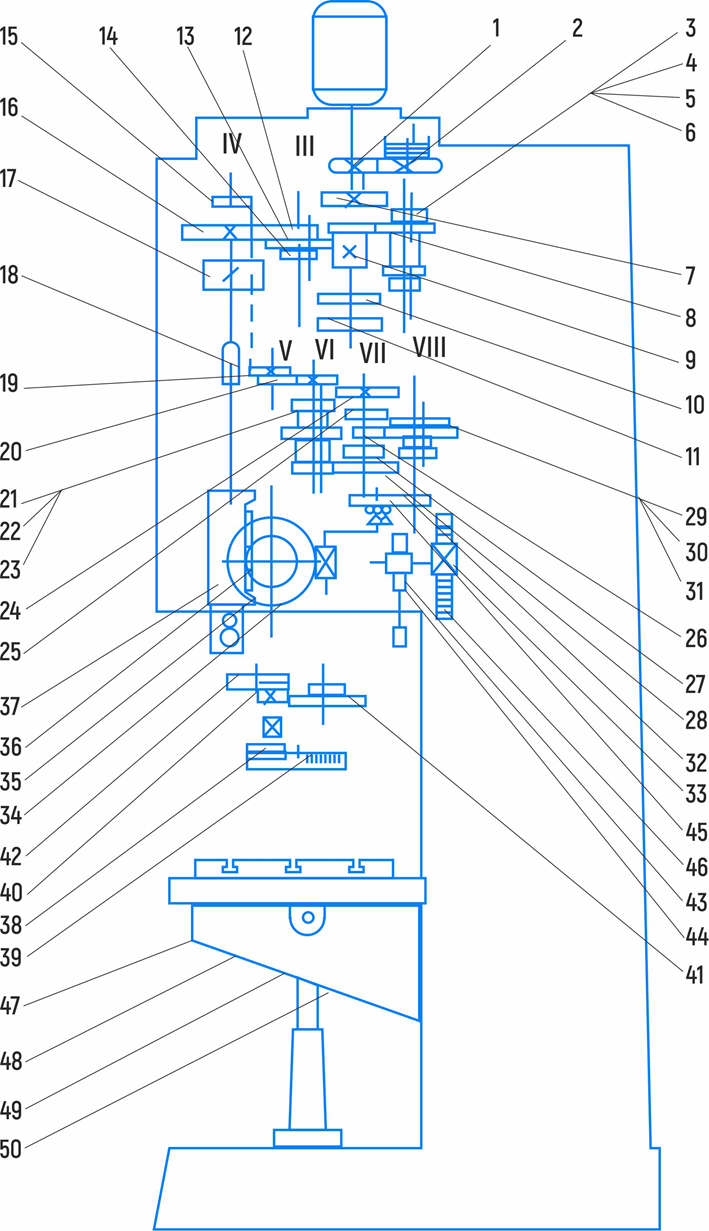

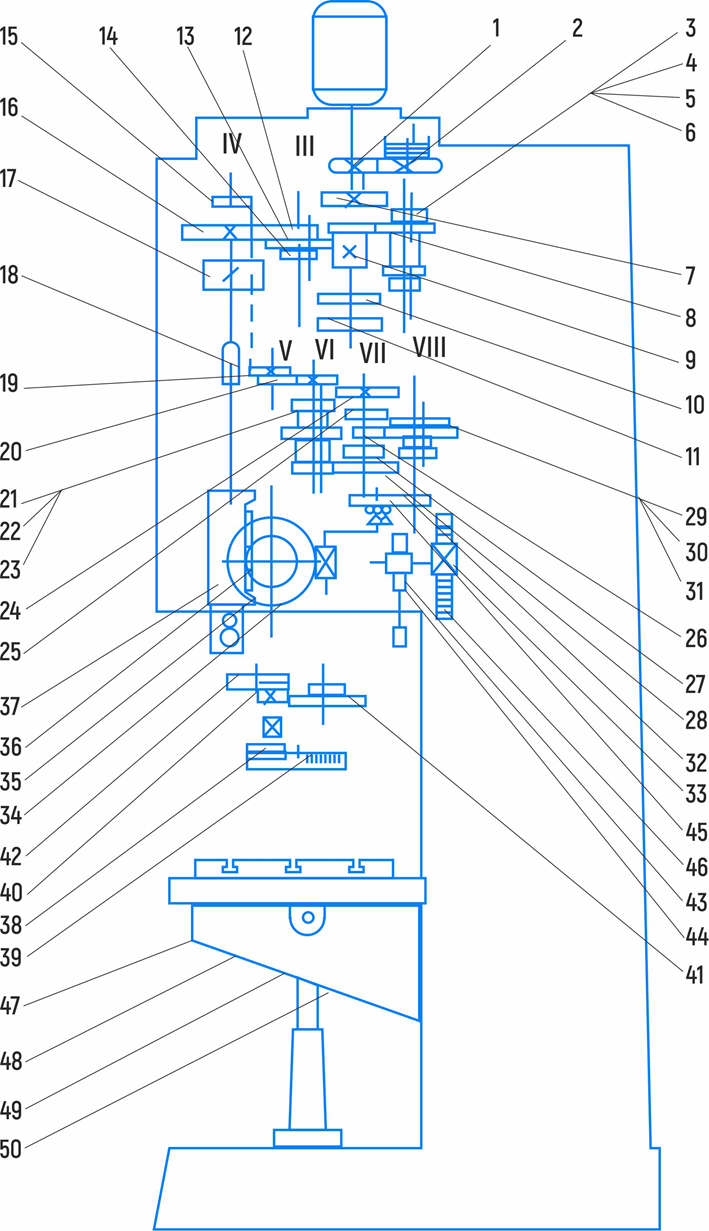

Кинематическая схема

Ввиду простоты кинематических цепей главного движения (вращения шпинделя), движения подач, последовательность передачи вращения от электродвигателя до исполнительных органов не поясняется.

Работа соответствующих узлов описана в последующих подразделах Руководства. Перечень подшипников качения представлены на рисунке и в таблице.

Рис. 2. Кинематическая схема

Таблица 2

Отдел | Главная передача | |||||||||||

Номер | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Аналого-цифровой | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

Количество зубьев | 21 | 39 | 16 | 30 | 25 | 20 | 45 | 30 | 16 | 35 | 40 | 18 |

Коэффициент смещения |

|

|

|

|

|

| -0.4675 |

| +0.258 |

|

|

|

Ширина фланца | 14 | 12 | 12 | 11.2 | 11 | 11 | 12 | 11 | 49 | 11 | 12 | 15 |

Материало-ведение | 40cr | 40cr | 40cr | 40cr | 40cr | 40cr | 45 | 40cr | 45 | 45 | 45 | 45 |

Термо-обработка | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 |

Отдел | Скорость подачи главной передачи | |||||||||||

Номер | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

|

|

Аналого-цифровой | 3 | 3 | 2 | 3 | 3 | 2 | 2 | 2 | 2 | 2 |

|

|

Количество зубьев | 42 | 23 | 44 | 58 | 44 | 41 | 17 | 40 | 27 | 38 |

|

|

Коэффициент смещения |

| +0.275 |

|

|

|

|

|

|

|

|

|

|

Ширина фланца | 14 | 12.5 | 12 |

|

|

| 12 | 10 | 10 | 10 |

|

|

Материало-ведение | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 |

|

|

Термо-обработка | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 |

|

|

Отдел | Скорость подачи | |||||||||||

Номер | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 |

|

|

Аналого-цифровой | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

|

|

Количество зубьев | 17 | 38 | 32 | 17 | 27 | 48 | 32 | 48 | 17 | 18 |

|

|

Коэффициент смещения |

|

| +0.264 |

|

|

| +0.264 |

|

|

|

|

|

Ширина фланца | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 15 |

|

|

Материало-ведение | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 |

|

|

Термо-обработка | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 |

|

|

Отдел | Механизм подачи | |||||||||||

Номер | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 |

|

|

Модуль упругости или болт | 2 | 3 | 3 | 3 | 3 | 2 | 2 | 1.5 | 1.5 | 1.5 |

|

|

Номер зубца или линии | 47 | 1 | 52 | 14 | 29 | 28 | 56 | 28 | 79 | 60 |

|

|

Коэффициент смещения |

|

|

| +0.187 |

|

|

|

|

|

|

|

|

Угол наклона спирали |

| 3’ 49 | 3’ 49 |

|

|

|

|

|

|

|

|

|

Ширина фланца | 10 | 51* | 32 ~ | 75 |

| 16 | 11 | 14 | 10 | 10 |

|

|

Материало-ведение | 45 | 45 | HT300 | 40cr | 45 | 40cr | HT300 | 45 | 45 | 45 |

|

|

Термическая обработка | C48 | T235 |

| C52 |

|

|

| T235 | T235 | T235 |

|

|

Отдел | Крепление шпиндельной коробки | Вид рабочего стола, подъем | ||||||||||

Номер | 43 | 44 | 45 | 46 | 47 | 48 | 49 | 50 | 51 | 52 |

|

|

Модуль упругости или болт | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 8 | 8ak 6 | 5 | 5 |

|

|

Номер зубца или линии | 1 | 42 | 16 | 34 | 18 | 36 | 1 | 1 | 1 | 1 |

|

|

Коэффициент смещения |

|

| +0.10 |

|

|

|

|

|

|

|

|

|

Угол наклона спирали | 4’ 45’49 | 4” 4549 |

|

|

|

|

|

|

|

|

|

|

Ширина фланца | 34.8 | 26 | 13.5 | 16 | 26 | 26 | 50* | 50* |

|

|

|

|

Материало-ведение | 45 | HT300 | 45 | 45 | 45 | 45 | 45 | HT200 |

|

|

|

|

Термическая обработка | T235 |

|

|

|

|

|

|

|

|

|

|

|

Расположение и обозначение составных частей оборудования приведены на общем виде станка (рис. 1).

Перечень составных частей станка приведен в таблице 1.

Рис. 1. Расположение составных частей станка.

Таблица 1

№ | Наименование | Обозначение |

1 | Привод(1450 мин-1) | 2С50.21.000 |

2 | Коробка скоростей(1400 мин-1) | 2С50.20.000 |

3 | Насос плунжерный | 2С50К.24.000 |

4 | Коробка подач | 2С50.30.000 |

5 | Основание | 2С50.10.000 |

6 | Механизм управления скоростями и подачами | 2С50.25.000 |

7 | Шпиндель | 2С50.50.000 |

8 | Электрошкаф | 2С50.95.000 |

9 | Сверлильная головка | 2С50.40.000 |

10 | Система охлаждения | 2С50.80.000 |

Основание

Колонна представляет собой пустотелую чугунную отливку округлой формы. По колонне вручную перемещается сверлильная головка и подъемный стол, который имеет два Т-образных паза, в которых закрепляются различные приспособления, например тиски. На основании станка установлен электронасос, а на шпиндельной бабке в верхней части монтируется панель электрооборудования (электрошкаф). Фундаментная плита является резервуаром для охлаждающей жидкости.

Коробка скоростей и привод

Коробка скоростей сообщает шпинделю частоту вращения с помощью передвижных блоков. Опоры валов коробки скоростей размещены в двух плитах: верхней и нижней, скрепленных между собой четырьмя стяжками. Коробка скоростей получает вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки имеет в отверстии шлицы, через которые вращение передается шпинделю. Через зубчатую пару вращение передается на коробку подач. Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки производится от плунжерного насоса, закрепленного на нижней плите. Работа насоса контролируется специальным маслоуказателем на передней части подмоторной плиты.

Механизм переключения скоростей и подач

Переключение скоростей производится рукояткой, которая в зависимости от конструкции имеет четыре положения по окружности и три вдоль оси. Переключение подач осуществляется рукояткой, имеющей три положения по окружности и три положения вдоль оси. Рукоятки расположены на передней части сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам.

Коробка подач

Коробка подач смонтирована в отдельном корпусе и устанавливается в сверлильной головке. Перемещением двух тройных блоков шестерен осуществляется девять различных подач. Последний вал коробки подач сцентрирован с верхней опорой червяка механизма подачи. На валу коробки подач установлена полумуфта, передающая вращение червяку механизма подачи.

Сверлильная головка (шпиндельная бабка)

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач. Механизм подачи состоит из червячной передачи и передачи реечной, состоящей из вала-шестерни и пиноли, зубчатой пары вращения лимба, кулачковой и храповой обгонной муфт, штурвала и является составной частью сверлильной головки. Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

• ручного подвода закрепленного в шпинделе инструмента к детали; • включение рабочей подачи; • ручного опережения подачи; | • выключение рабочей подачи; • ручного отвода шпинделя вверх; • ручной подачи, используемой при нарезании резьбы. |

Шпиндель

Шпиндель смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие при выбивке инструмента – верхним. Подшипники расположены в пиноли, которая с помощью реечной пары перемещается вдоль оси. Для выбивки инструмента из конуса Морзе необходимо выбить инструмент из головки шпинделя клином через пазы.

Кинематическая схема

Ввиду простоты кинематических цепей главного движения (вращения шпинделя), движения подач, последовательность передачи вращения от электродвигателя до исполнительных органов не поясняется.

Работа соответствующих узлов описана в последующих подразделах Руководства. Перечень подшипников качения представлены на рисунке и в таблице.

Рис. 2. Кинематическая схема

Таблица 2

Отдел | Главная передача | |||||||||||

Номер | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Аналого-цифровой | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

Количество зубьев | 21 | 39 | 16 | 30 | 25 | 20 | 45 | 30 | 16 | 35 | 40 | 18 |

Коэффициент смещения |

|

|

|

|

|

| -0.4675 |

| +0.258 |

|

|

|

Ширина фланца | 14 | 12 | 12 | 11.2 | 11 | 11 | 12 | 11 | 49 | 11 | 12 | 15 |

Материало-ведение | 40cr | 40cr | 40cr | 40cr | 40cr | 40cr | 45 | 40cr | 45 | 45 | 45 | 45 |

Термо-обработка | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 |

Отдел | Скорость подачи главной передачи | |||||||||||

Номер | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

|

|

Аналого-цифровой | 3 | 3 | 2 | 3 | 3 | 2 | 2 | 2 | 2 | 2 |

|

|

Количество зубьев | 42 | 23 | 44 | 58 | 44 | 41 | 17 | 40 | 27 | 38 |

|

|

Коэффициент смещения |

| +0.275 |

|

|

|

|

|

|

|

|

|

|

Ширина фланца | 14 | 12.5 | 12 |

|

|

| 12 | 10 | 10 | 10 |

|

|

Материало-ведение | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 |

|

|

Термо-обработка | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 |

|

|

Отдел | Скорость подачи | |||||||||||

Номер | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 |

|

|

Аналого-цифровой | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

|

|

Количество зубьев | 17 | 38 | 32 | 17 | 27 | 48 | 32 | 48 | 17 | 18 |

|

|

Коэффициент смещения |

|

| +0.264 |

|

|

| +0.264 |

|

|

|

|

|

Ширина фланца | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 10 | 15 |

|

|

Материало-ведение | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 | 45 |

|

|

Термо-обработка | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 | C48 |

|

|

Отдел | Механизм подачи | |||||||||||

Номер | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 |

|

|

Модуль упругости или болт | 2 | 3 | 3 | 3 | 3 | 2 | 2 | 1.5 | 1.5 | 1.5 |

|

|

Номер зубца или линии | 47 | 1 | 52 | 14 | 29 | 28 | 56 | 28 | 79 | 60 |

|

|

Коэффициент смещения |

|

|

| +0.187 |

|

|

|

|

|

|

|

|

Угол наклона спирали |

| 3’ 49 | 3’ 49 |

|

|

|

|

|

|

|

|

|

Ширина фланца | 10 | 51* | 32 ~ | 75 |

| 16 | 11 | 14 | 10 | 10 |

|

|

Материало-ведение | 45 | 45 | HT300 | 40cr | 45 | 40cr | HT300 | 45 | 45 | 45 |

|

|

Термическая обработка | C48 | T235 |

| C52 |

|

|

| T235 | T235 | T235 |

|

|

Отдел | Крепление шпиндельной коробки | Вид рабочего стола, подъем | ||||||||||

Номер | 43 | 44 | 45 | 46 | 47 | 48 | 49 | 50 | 51 | 52 |

|

|

Модуль упругости или болт | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 8 | 8ak 6 | 5 | 5 |

|

|

Номер зубца или линии | 1 | 42 | 16 | 34 | 18 | 36 | 1 | 1 | 1 | 1 |

|

|

Коэффициент смещения |

|

| +0.10 |

|

|

|

|

|

|

|

|

|

Угол наклона спирали | 4’ 45’49 | 4” 4549 |

|

|

|

|

|

|

|

|

|

|

Ширина фланца | 34.8 | 26 | 13.5 | 16 | 26 | 26 | 50* | 50* |

|

|

|

|

Материало-ведение | 45 | HT300 | 45 | 45 | 45 | 45 | 45 | HT200 |

|

|

|

|

Термическая обработка | T235 |

|

|

|

|

|

|

|

|

|

|

|