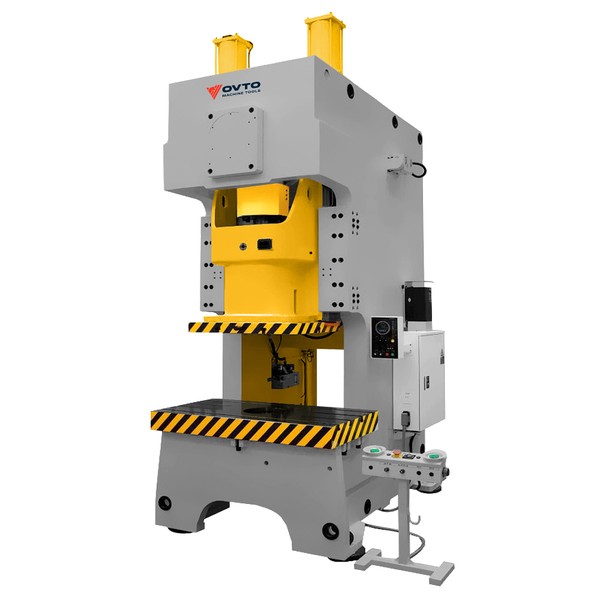

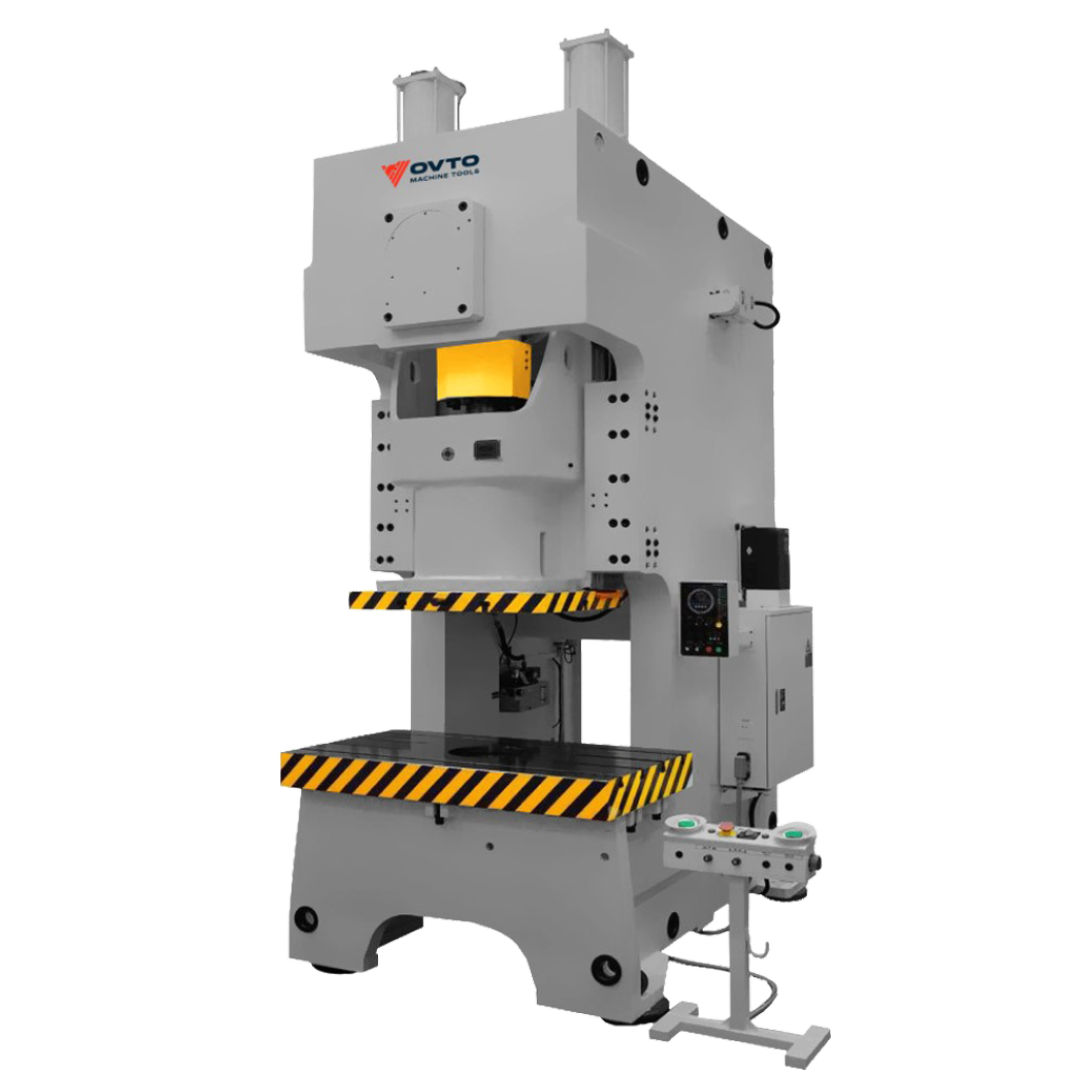

Пресс кривошипный открытый OVTO MC1-200 повышенной точности

Однокривошипный открытый, повышенной точности пресс серии MC1 предназначен для выполнения широкого спектра операций холодной обработки металла с высокой точностью. Корпус сварной, изготовлен из высококачественной стали, что обеспечивает высокую жёсткость и долговечность станка.

Особенности:

- Сварная рама из стальных листов высокой жёсткости.

- Фиксированное количество ходов ползуна (SPM).

- Комбинированная сухая фрикционная муфта.

- Удлинённые шестигранные направляющие;

- Гидравлическая защита от перегрузки.

- Электрическая регулировка высоты ползуна с цифровым дисплеем;

- Электрическая система принудительной подачи густой смазки и ручная смазка балансировочного цилиндра.

- Интегрированная панель с электронным кулачком.

- Контроллер ПЛК и коммутационная аппаратура международного бренда.

- Возможность опций: мокрая муфта, пневматическая подушка, фотоэлектрическая защита, частотное регулирование, устройство выброса, защитные кожухи и автоматизация.

| Номинальное усилие пресса, кН | 2000 |

| Ход при номинальном усилии, мм | 6 |

| Ход ползуна, мм | 200 |

| Число ходов в минуту | 40 |

| Открытая высота, мм | 450 |

| Регулировка открытой высоты, мм | 110 |

| Вылет, мм | 410 |

| Подштамповая плита, мм | 800x1400 |

| Толщина подштамповой плиты, мм | 160 |

| Размеры отверстия в подштамповой плите (спереди-назад х слева-направо), мм | 420x340 |

| Размеры ползуна, мм | 650x850 |

| Размер отверстия под хвостик, мм | ∅65x90 |

| Расстояние между колоннами, мм | 820 |

| Мощность двигателя, кВт | 18.5 |

| Габариты (ДxШxВ), мм | 2190x1610x3850 |

Стандартная комплектация:

- Пресс однокривошипный MC1-200 в сборе

- Выносной пульт управления

- Комплект ЗИП

- Документация

На прессе установлено:

- Электрошкаф управления

- Централизованная автоматическая станция жидкой смазки

- Контроллер

- Защитные ограждения

Комплект ЗИП:

- Анкерные болты - 1 к-т

- Приводные ремни - 1 к-т

- Комплект ключей к электрошкафу и панели управления - 8 шт.

- Шприц рычажно-плунжерный

- Заглушки - 10шт.

Документация:

- Руководство по эксплуатации

- Паспорт

- Декларация о соответствии ТР ТС

Дополнительные опции:

- Выносная электрическая педаль управления

- Выносная электрическая педаль управления с кнопкой аварийной остановки

- Комплект виброопор

- Фотозащита рабочей зоны

- Система пневмообдува для очистки рабочей зоны

- Система ЧПУ на базе ПЛК

- Пневмоподушка

Стандартная комплектация:

- Пресс однокривошипный MC1-200 в сборе

- Выносной пульт управления

- Комплект ЗИП

- Документация

На прессе установлено:

- Электрошкаф управления

- Централизованная автоматическая станция жидкой смазки

- Контроллер

- Защитные ограждения

Комплект ЗИП:

- Анкерные болты - 1 к-т

- Приводные ремни - 1 к-т

- Комплект ключей к электрошкафу и панели управления - 8 шт.

- Шприц рычажно-плунжерный

- Заглушки - 10шт.

Документация:

- Руководство по эксплуатации

- Паспорт

- Декларация о соответствии ТР ТС

Дополнительные опции:

- Выносная электрическая педаль управления

- Выносная электрическая педаль управления с кнопкой аварийной остановки

- Комплект виброопор

- Фотозащита рабочей зоны

- Система пневмообдува для очистки рабочей зоны

- Система ЧПУ на базе ПЛК

- Пневмоподушка

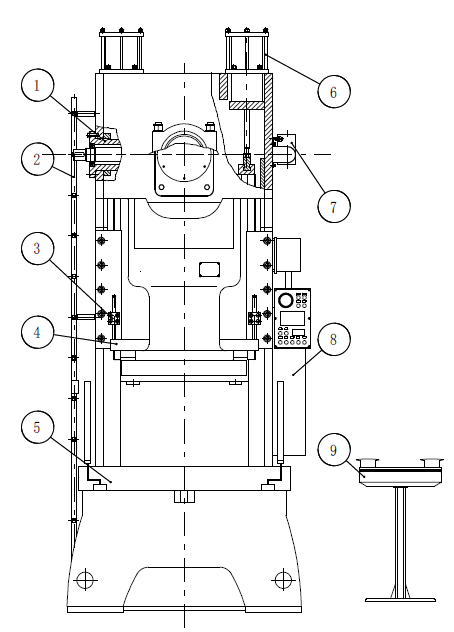

СОСТАВ ПРЕССА

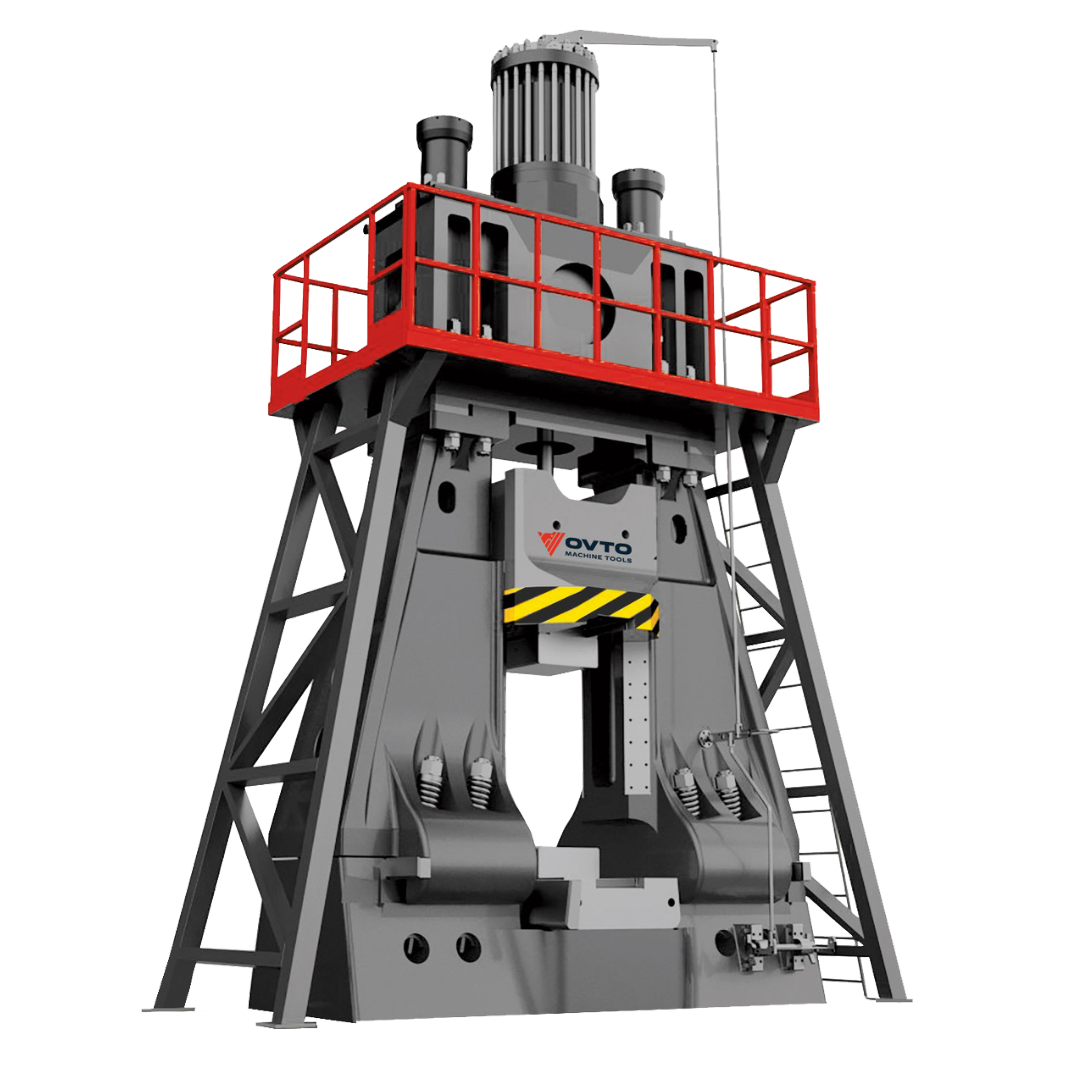

Кривошипный пресс MC1 представляет собой машину простого действия. Конструкция включает: массивную C-образную станину открытого типа, кривошипно-шатунный механизм, ползун с системой регулировки высоты, пневматическую систему, привод и гидравлическую защиту от перегрузок. Пресс оснащен комбинированной муфтой-тормозом сухого типа и балансировочными цилиндрами для обеспечения точности хода. Электрическая система управления на базе контроллера позволяет работать в трех режимах: толчковом, одиночном и непрерывном. Все системы пресса интегрированы в единую конструкцию.

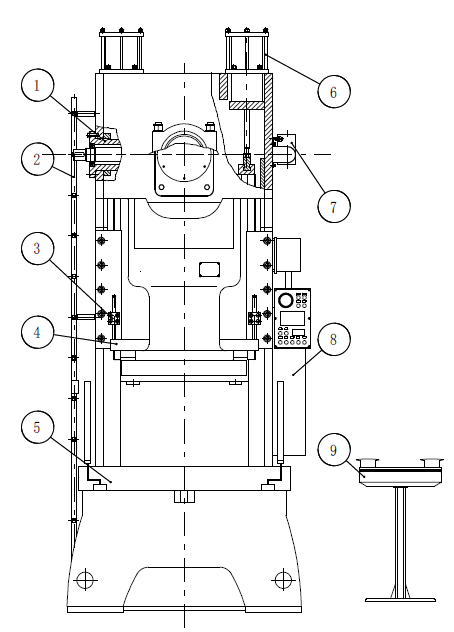

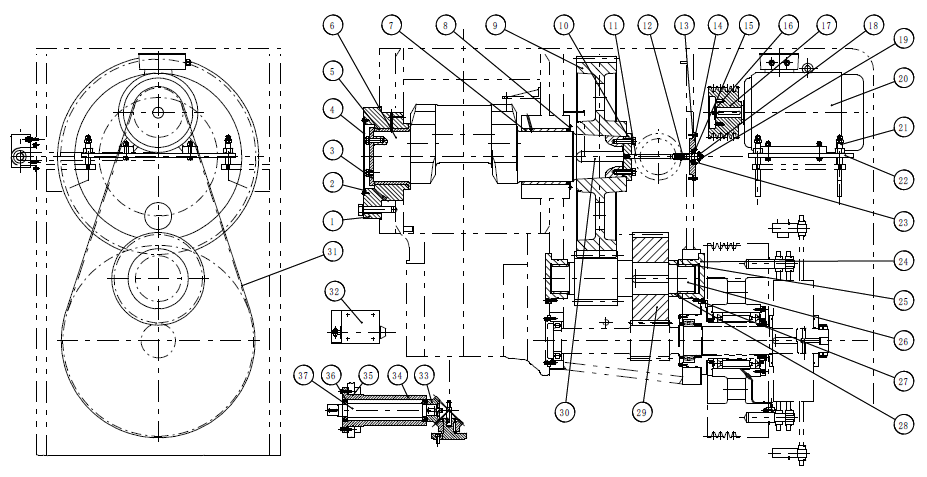

Рис. Составные части пресса - рисунок 1

1.Карданный вал (опция); 2.Лестница; 3.Выбивное устройство (опция); 4.Насадка для снятия изоляции (опция); 5.Стол; 6. Балансировочный цилиндр; 7.Коробка поворотного энкодера; 8. Электрический корпус; 9. Пульт управления.

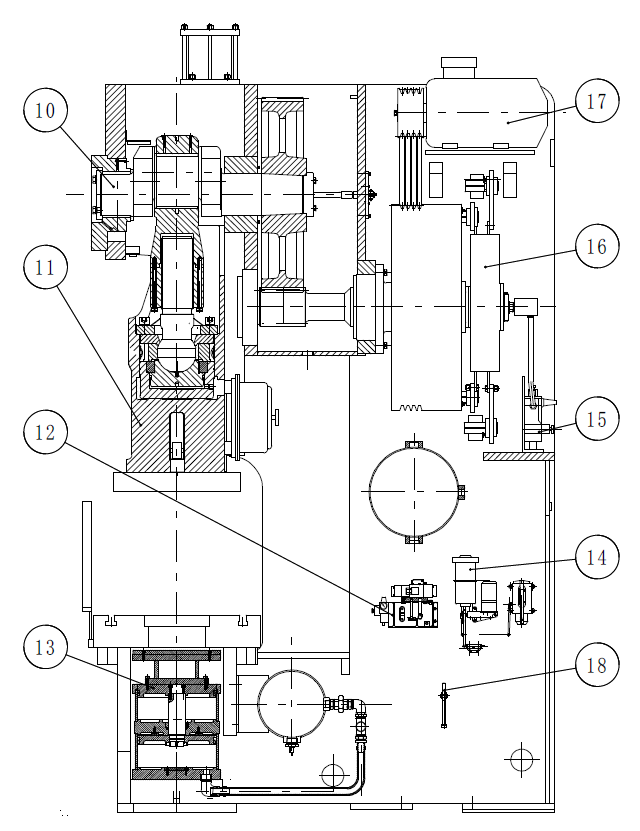

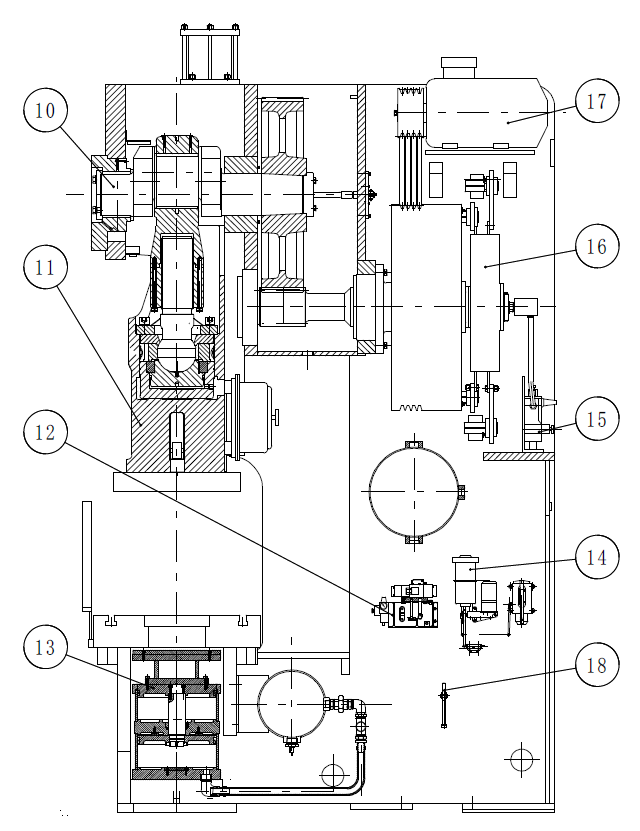

Рис. Составные части пресса - рисунок 2

10.Коленчатый вал; 11.Ползун; 12.Пневматический насос; 13.Воздушная подушка (опция); 14.Насос для смазочного масла; 15.Предохранительный двойной клапан; 16.Сцепление; 17.Электродвигатель; 18.Тяга маховика (опция).

Станина

Станина пресса C-образная открытого типа с усиленными ребрами жесткости. Верхняя часть станины содержит закрытую коробку передач с главной шестерней, работающей в масляной ванне. На направляющих колоннах установлены шесть направляющих. Передняя часть станины оборудована рабочим столом с Т-образными пазами для крепления штампа. В конструкции предусмотрены монтажные площадки для установки электродвигателя, пневморесивера и вспомогательного оборудования.

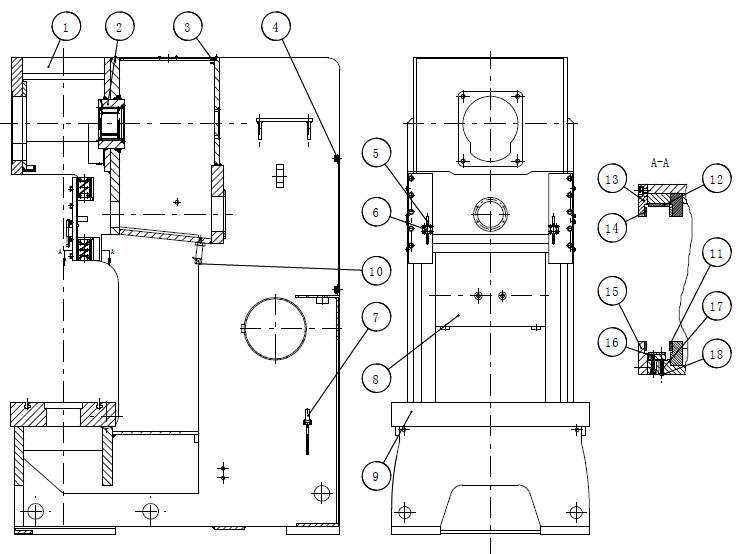

Рис. Станина

1.Станина; 2.Рукав сзади; 3.Крышка маслозаливной горловины; 4.Задний защитный кожух; 5.Выбивной стержень (опция); 6.Основание выбивного устройства (опция); 7.Тяга маховика (опция); 8.Ресивер; 9.Стол пресса; 10.Сливной масляный клапан; 11,12,13,14,15,16.Направляющие; 17.Регулировочный винт; 18.Регулировочная гайка.

Опоры коленчатого вала установлены внутри. Шестерня вала установлена внутри закрытого кожуха с крышкой и смазывается маслом автоматически централизованной системой жидкой смазки. Уровень масла контролируется по маслоуказателю слева на станине. На левой и правой внутренних стенках верхней задней части станины установлены две опорные пластины для монтажа и крепления двигателя.

Привод

Привод пресса представляет собой комбинированную систему, состоящую из асинхронного электродвигателя, клиноременной передачи и коленчатого вала. Двигатель установлен на регулируемой платформе с натяжными болтами для точной центровки шкивов. Маховик аккумулирует кинетическую энергию и через шестеренную передачу приводит во вращение коленчатый вал. Сухая фрикционная муфта-тормоз с пневматическим управлением обеспечивает включение/выключение привода и аварийную остановку. Все вращающиеся элементы защищены кожухами и имеют централизованную систему смазки.

Кинематическая цепь начинается с передачи вращения от шкивов электродвигателя через клиновые ремни на маховик. Далее движение через включенную муфту передается на ведущую шестерню, находящуюся в постоянном зацеплении с шестерней коленчатого вала. Коленвал преобразует вращательное движение в возвратно-поступательное через шатун и регулируемый по длине винт. Сферическая втулка в верхней головке шатуна компенсирует возможные перекосы при работе. Завершает цепь непосредственное движение ползуна по направляющим колоннам станины.

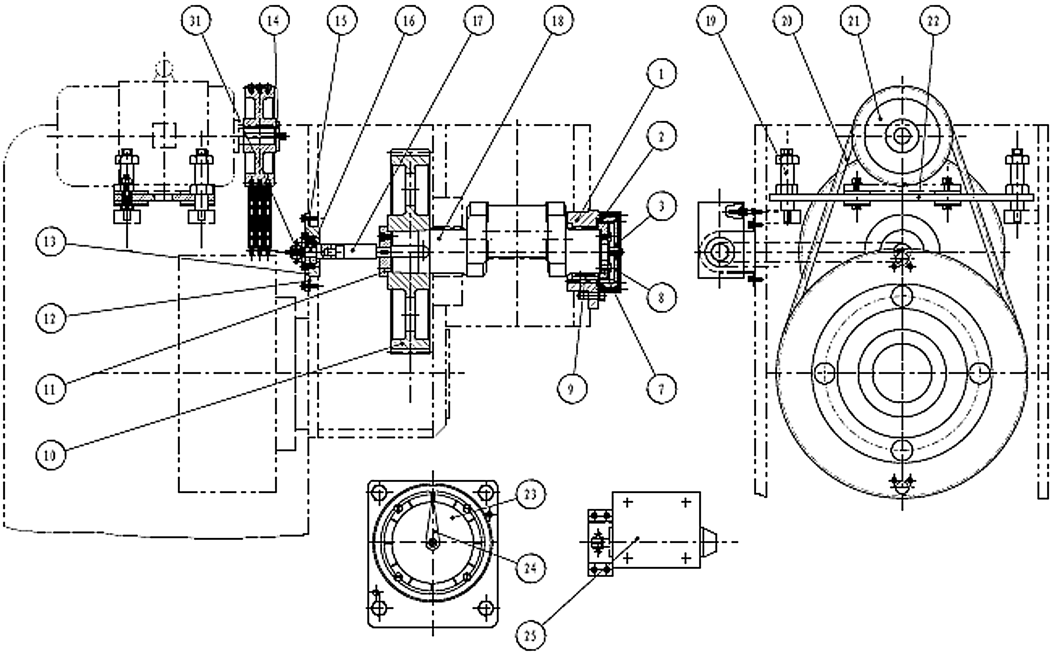

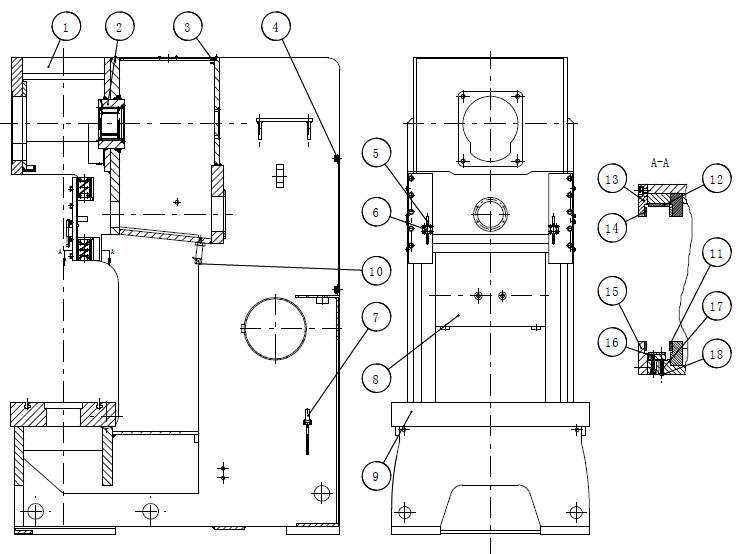

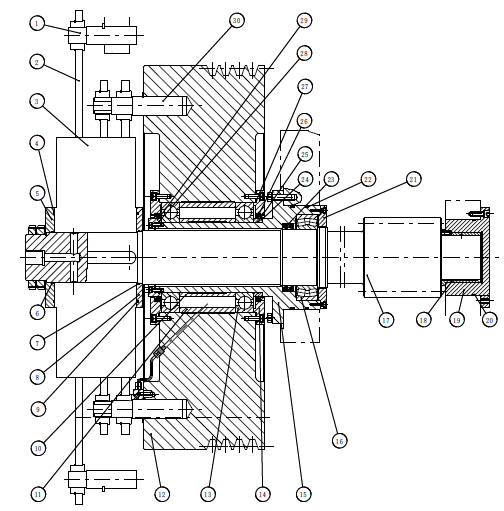

Рис. Привод - рисунок 1

1.Передняя опора; 2.Уплотнительное кольцо; 3.Зубчатый шкив; 4.Передняя крышка кривошипа; 5.Передняя опорная крышка; 6.Передний подшипник; 7.Коленчатый вал; 8.Задняя втулка; 9.Маховик; 10.Регулировочный болт; 11.Втулка; 12.Уплотнительное кольцо; 13.Фиксатор заднего уплотнения; 14.Уплотнительное кольцо; 15.Уплотнительное кольцо; 16.Фиксатор переднего уплотнения; 17.Уплотнительное кольцо; 18.Ключ; 19.Подшипник; 20.Втулка; 21.Втулка; 22.Крышка; 23.Опора подшипника; 24.Пластина крепления двигателя; 25.Шкив двигателя; 26.Электродвигатель; 27.Клиновой ремень; 28.Кулачковый контроллер.

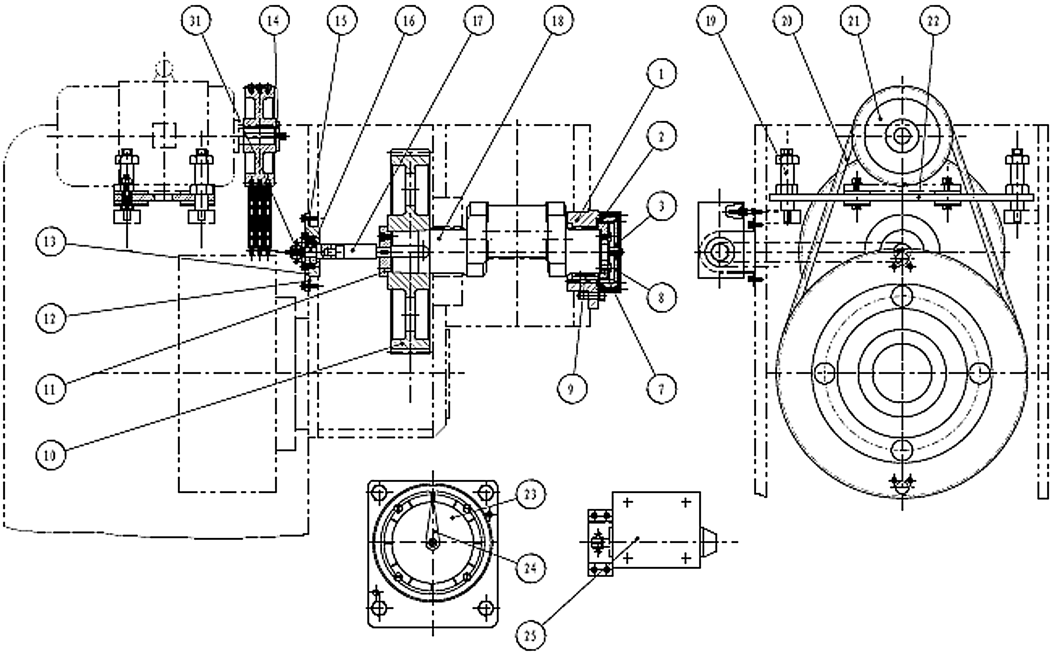

Рис. Привод - рисунок 2

1.Передняя опора; 2.Уплотнительное кольцо; 3.Передняя торцевая крышка коленвала; 4.Передняя опорная крышка; 5.Передний подшипник; 6.Коленчатый вал; 7.Опора подшипника; 8.Крышка сальника; 9.Главная шестерня; 10.Задняя торцевая крышка коленвала; 11.Соединительный вал; 12.Вал звездочки; 13.Уплотнительное кольцо; 14.Основание подшипника; 15.Торцевая крышка основания подшипника; 16.Торцевая крышка шкива; 17.Шкив двигателя; 18.Звездочка; 19.Торцевая крышка звездочки; 20.Электродвигатель; 21.Регулировочный болт двигателя; 22.Пластина крепления двигателя; 23.Подшипник; 24.Основание подшипника промежуточного вала; 25.Втулка промежуточного вала; 26.Промежуточный вал; 27.Уплотнительное кольцо; 28.Втулка промежуточного вала; 29.Промежуточная шестерня; 30.Ключ; 31.Клиновой ремень; 32.Кулачковый контроллер; 33.Коническая шестерня (опция); 34.Выходная втулка (опция); 35.Уплотнительное кольцо (опция); 36.Подшипник (опция); 37.ВОМ (опция).

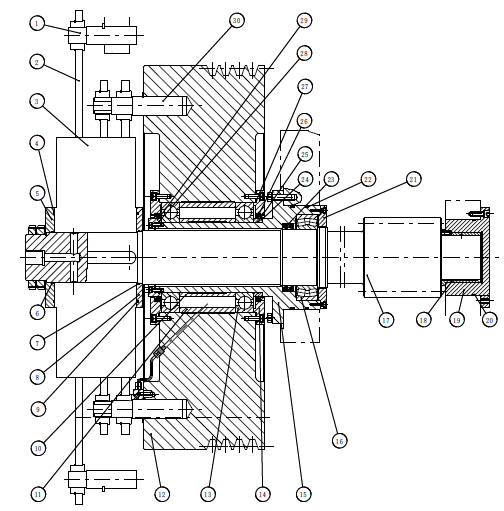

Муфта-тормоз

Узел муфты-тормоза представляет собой комбинированный пневматический блок сухого типа, установленный непосредственно на коленчатом валу пресса. Конструкция включает фрикционные диски муфты и тормоза, объединенные в общем корпусе с пневмоцилиндром и пакетом возвратных пружин. Внешний корпус узла состоит из маховика, выполняющего функцию ведущего диска, и двух защитных крышек с уплотнительными кольцами. Фрикционные накладки изготовлены из износостойкого полуметаллического материала с начальным зазором 2 мм между рабочими поверхностями. Все подвижные элементы смонтированы на шлицевом соединении вала и фиксируются направляющими штифтами.

При подаче сжатого воздуха под давлением 0.55 МПа в пневмоцилиндр поршень преодолевает усилие пружин и сжимает пакет фрикционных дисков муфты. Одновременно происходит размыкание тормозных дисков, что позволяет передать крутящий момент от маховика на коленчатый вал. При сбросе давления воздуха пружины возвращают поршень в исходное положение, размыкая муфту и замыкая тормозные диски. Регулировка рабочего зазора осуществляется установкой прокладок между дисками при суммарном износе накладок до 4 мм. Система контроля обеспечивает мониторинг синхронности срабатывания через датчики положения клапанов.

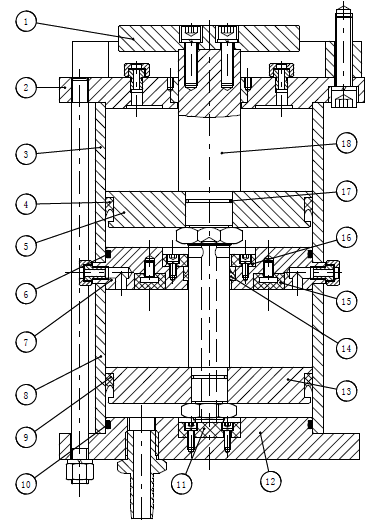

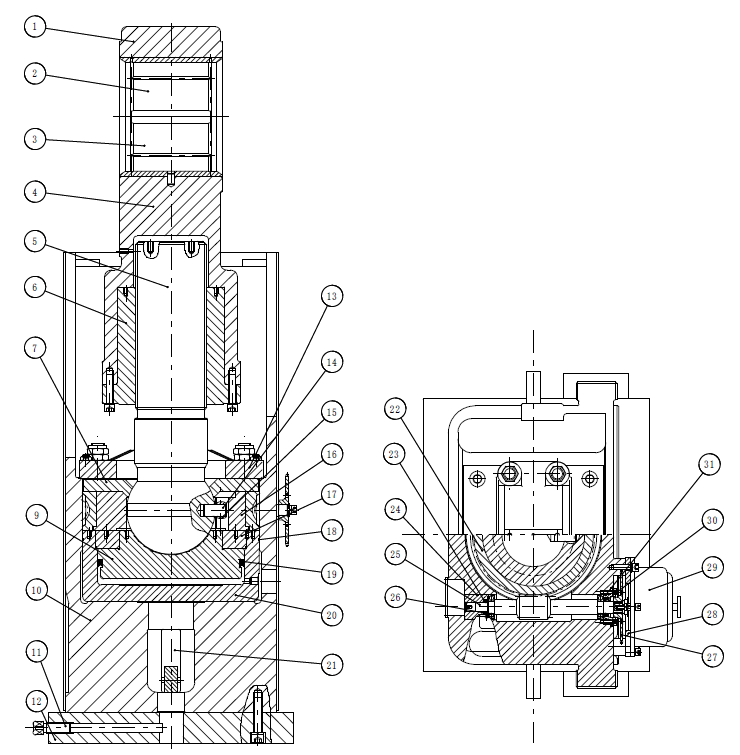

Рис. Муфта-тормоз

1.Направляющий штифт тормоза; 2.Соединительная пластина; 3.Сцепление и тормоз; 4.Уплотнительное кольцо 130×5; 5.Наружная уплотнительная крышка; 6.Уплотнительное кольцо 70×5; 7.Уплотнительное кольцо 75×5; 8.Внутренняя крышка; 9.Уплотнительное кольцо 130×5; 10.Внутренняя втулка маховика; 11.Наружная втулка маховика; 12.Маховик; 13.Подшипник 6028 (2 шт.); 14.Торцевая крышка маховика; 15.Перо; 16.Подшипник 22216C; 17.Вал шестерни; 18.Втулка; 19.Посадочное место подшипника; 20.Уплотнительное кольцо 120×5; 21.Внутренняя торцевая крышка пера; 22.Уплотнительное кольцо 180×5.7; 23.Сальник каркасный 80×105×12 (2 шт.); 24.Втулка сальника; 25.Уплотнительное кольцо 140×3.1; 26.Сальник каркасный TC155×180×12 (2 шт.); 27.Уплотнительное кольцо 220×3.1 (2 шт.); 28.Уплотнительное кольцо; 29.Наружная торцевая крышка пера; 30.Направляющий штифт сцепления.

Ползун

Конструкция ползуна представляет собой массивную стальную отливку с шестигранными направляющими, перемещающуюся по колоннам станины. В верхней части расположено отверстие для крепления штампа с хвостовиком, а нижняя плоскость оснащена Т-образными пазами для монтажа верхней полуматрицы. Внутри корпуса размещены гидравлический предохранитель от перегрузки и червячный механизм регулировки высоты, состоящий из электродвигателя, червячной пары и шарико-винтовой передачи. Система смазки направляющих осуществляется через централизованную систему подачи пластичной смазки, а подвижные соединения защищены комплектом уплотнительных элементов. Механизм регулировки высоты ползуна установлен над гидравлическим предохранителем от перегрузки.

Принцип работы основан на преобразовании вращательного движения от кривошипно-шатунного механизма в возвратно-поступательное движение через сферическое соединение. Привод регулировки высоты позволяет точно позиционировать ползун относительно стола посредством электродвигателя, передающего крутящий момент через червяк на червячное колесо и шарико-винтовую пару. Гидравлическая защита активируется при превышении номинального усилия, мгновенно сбрасывая давление через предохранительный клапан. Выбивное устройство синхронизировано с ходом ползуна и обеспечивает удаление детали в верхней мертвой точке.

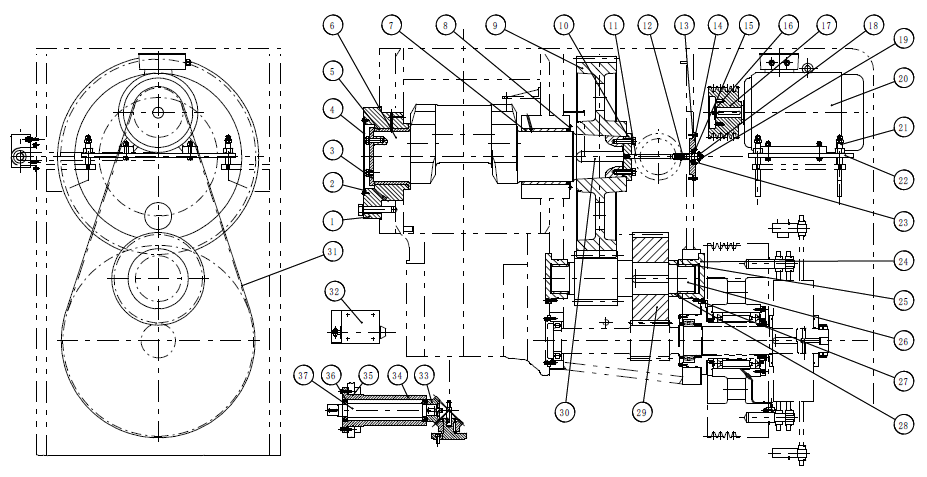

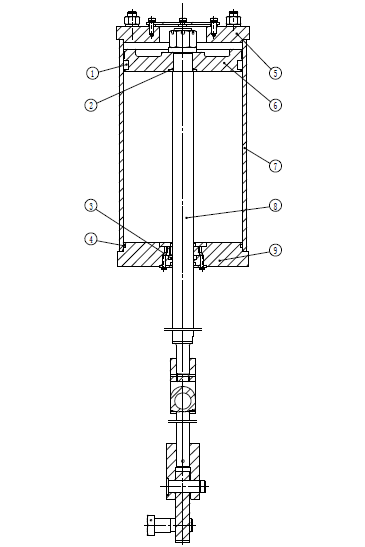

Рис. Ползун

1.Крышка шатуна; 2.Верхняя втулка; 3.Нижняя втулка; 4.Шатун; 5.Шарико-винтовая передача; 6.Втулка винтового вала; 7.Сферическая опора; 9.Основание сферической опоры; 10.Корпус ползуна; 11.Стопорный болт; 12.Штамповая плита; 13.Защитная крышка; 14.Шариковый палец; 15.Шариковая втулка; 16.Внутренняя втулка; 17.Гайка гидроцилиндра; 18.Уплотнительное кольцо 175×5 мм; 19.Сальник УОП 110×130×12 мм; 20.Гидроцилиндр; 21.Съемное приспособление; 22.Червячное колесо; 23.Сальник TC30×55×10 мм; 24.Уплотнительное кольцо 65×3.1 мм; 25.Червяк; 26.Подшипник 7207AC; 27.Звездочка; 28.Монтажная плита двигателя; 29.Электродвигатель механизма регулировки; 30.Сальник TC35×56×12 мм; 31.Уплотнительное кольцо 65×3.1 мм.

При необходимости полной замены направляющих требуется замена уплотнительных колец и шаровой опоры. Выполняется следующим образом:

- Остановить ползун в нижней мертвой точке и и расположить на два деревянных бруска одинаковой высоты;

- Отключить электропитание и пневмосистему с обязательным стравливанием сжатого воздуха;

- Демонтировать кабели и шланги задней части ползуна, извлечь выбивной стержень;

- Ослабить гайки штоков поршней балансировочных цилиндров;

- Установить деревянные прокладки между шатуном и опорной плитой для фиксации соединения;

- Отвернуть крепежные винты крышки шатуна и снять защитную крышку;

- Демонтировать левую и правую направляющие ползуна;

- Поднять ползун с помощью кранового оборудования или вилочного погрузчика, удалить деревянные подкладки и аккуратно вывести ползун из станины;

- Разобрать цепи и звездочки задней части ползуна;

- Открутить крепежные винты квадратной крышки, чтобы поднять соединительный стержень, квадратную крышку и сферическую крышку.

- Вывернуть сливную пробку масляной системы с правой стороны корпуса ползуна, чтобы слить масло;

- Открыть воздушный клапан защитного кожуха, отсоединить штуцеры высокого давления пневмонасоса;

- Демонтировать двигатель регулировки высоты ползуна и аккуратно ослабить штуцеры высокого давления для сброса остаточного давления масла.

Примечание: может произойти разбрызгивание масла; - Снять червяк, поднять червячную передачу и гидроцилиндр;

- Шестигранным ключом вывернуть гайки гидроцилиндра и стопорные винты корпуса цилиндра, затем отвернуть гайки цилиндра против часовой стрелки для извлечения шаровой опоры;

- При необходимости демонтировать шатун;

- Провести дефектовку всех извлеченных компонентов.

При сборке направляющей следует выполнять вышеуказанные действия в обратном порядке и учитывать следующее:

- Все детали должны быть тщательно очищены от загрязнений;

- Уплотнительные кольца подлежат обязательной смазке перед установкой;

- После сборки необходима проверка работоспособности механизма регулировки высоты и системы смазки.

Гидравлическая защита от перегрузки

Гидравлическая защита от перегрузки представляет собой замкнутую систему, состоящую из гидравлического цилиндра двойного действия, установленного в верхней части ползуна, плунжерного насоса пневматического типа и предохранительного клапана мгновенного действия. Система заполняется антиизносным гидравлическим маслом марки ISO HM 46 через заправочный клапан с фильтром тонкой очистки. Давление в системе создается пневматическим насосом, который поддерживает давление в диапазоне 0.45-0.5 МПа для обеспечения жесткой гидроопоры. При превышении номинального усилия штамповки на панели управления загорается красный световой индикатор, происходит мгновенное открытие предохранительного клапана и сброс рабочей жидкости в резервную полость цилиндра, ползун замедляется и останавливается в ВМТ.

Пневмосистема

Устройство пневмосистемы включает три независимых контура, питающихся от общего источника сжатого воздуха с давлением в пределах 0,45-0,5 МПа.

Пневматический насос является основной частью гидравлического устройства защиты от перегрузки и приводится в действие сжатым воздухом. Основные компоненты системы: поршневой компрессор производительностью 0.30 м³/мин, блок подготовки воздуха (фильтр-влагоотделитель и редукционный клапан), три пневморесивера для муфты-тормоза, балансировочных цилиндров и пневмоподушки (опция). Система оснащена предохранительными клапанами, реле давления и электропневматическими клапанами с системой диагностики.

Принцип работы основан на распределении сжатого воздуха по отдельным магистралям через систему регулирующих клапанов. При подаче напряжения на электромагнитный клапан муфты-тормоза сжатый воздух поступает в пневмоцилиндр, преодолевая усилие пружин и включая муфту. Балансировочные цилиндры постоянно находятся под давлением, компенсируя массу ползуна. Пневмоподушка получает воздух через отдельный регулятор давления для точной настройки усилия выталкивания.

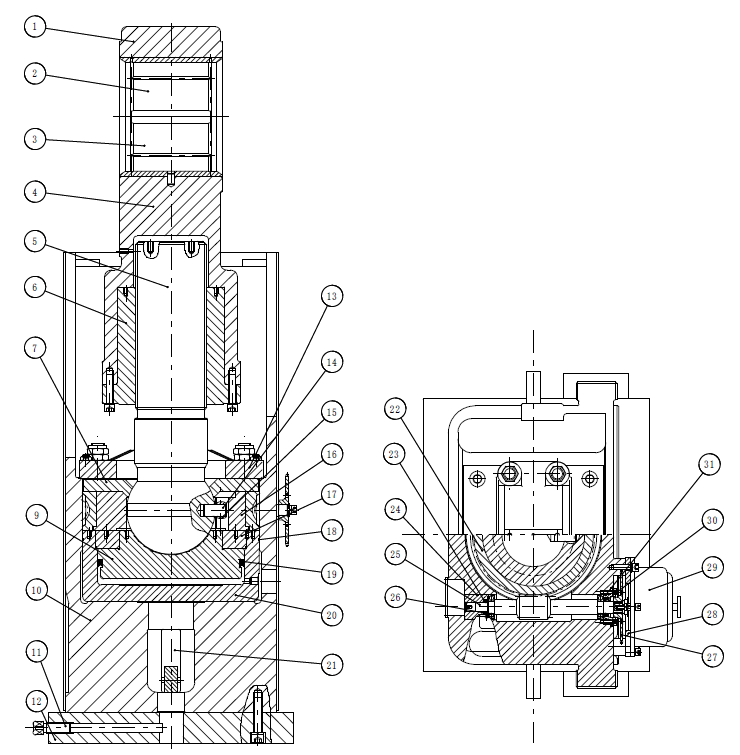

Балансировочные цилиндры

Конструкция балансировочных цилиндров представляет собой два пневмоцилиндра двойного действия, установленных в верхней части станины и соединенных штоками с ползуном. Цилиндры имеют тонкостенные корпуса с поршнями, оснащенными Y-образными уплотнениями и направляющими втулками. Система включает регулятор давления с манометром для точной настройки балансировочного усилия в зависимости от массы штампа.

Принцип работы основан на создании постоянного противодействующего усилия, направленного вверх. Сжатый воздух давлением 0.3-0.5 МПа поступает в подпоршневую полость цилиндров, создавая усилие, равное весу ползуна и верхней части штампа. При движении ползуна вниз давление в цилиндрах поддерживается постоянным, что исключает провисания и повышает точность хода. Регулировка давления осуществляется через редукционный клапан с фиксацией настроек. Смазка поршня балансировочного цилиндра осуществляется маслораспылителем.

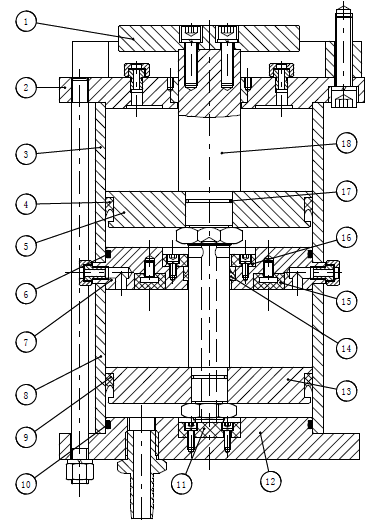

Рис. Балансировочный цилиндр

1.Y-образное уплотнение; 2.Уплотнительное кольцо; 3.Y-образное уплотнение; 4.Уплотнительное кольцо; 5.Крышка цилиндра; 6.Поршень; 7.Воздушный цилиндр; 8.Шток; 9.Нижний цилиндр.

Пневмоподушка (опция)

Пневмоподушка пресса представляет собой трёхсекционный цилиндр двойного действия, установливаемый в рабочем столе пресса. Конструкция включает корпус из высокопрочной стали, три независимых поршня со штоками и систему уплотнений на базе Y-образных манжет. Узел оснащается регулируемым воздухораспределителем и предохранительным клапаном, подключемым к пневмомагистрали через быстросъемные соединения. Основное назначение пневмоподушки - создание регулируемого противодавления при штамповке и обеспечение выталкивания готовой детали. Дополнительная функция включает демпфирование вибраций и повышение точности позиционирования заготовки.

При ходе ползуна вниз штоки подушки воздействуют на нижнюю часть штампа, создавая контрдавление через сжатие воздуха в камерах цилиндров. Давление регулируется в диапазоне 0.4-0.6 МПа посредством редукционного клапана в зависимости от технологических требований. В ВМТ ползуна срабатывает обдув, а сжатый воздух возвращает поршни в исходное положение. Синхронизация с рабочим циклом обеспечивается кулачковым контроллером через электропневматический клапан. Система позволяет минимизировать деформацию материала и обеспечить стабильный съем детали со штампа.

Рис. Пневмоподушка (опция)

1.Опорная плита; 2.Верхняя крышка; 3.Корпус верхнего цилиндра; 4.Уплотнение Yx для вала; 5.Верхний поршень; 6.Уплотнительное кольцо; 7.Распорная пластина; 8.Нижний корпус цилиндра; 9.Y-уплотнение для отверстия; 10.Уплотнительное кольцо; 11.Резиновая прокладка; 12.Нижняя крышка; 13.Нижний поршень; 14.Уплотнение Yx для вала; 15.Буферный винт; 16.Крышка; 17.Уплотнительное кольцо; 18.Вал.

Примечание: Пневмоподушкой пресс оснащается лишь по требованию заказчика, за дополнительную плату.

ЭЛЕКТРООБОРУДОВАНИЕ

Электрооборудование пресса состоит из силовых и управляющих цепей и системы управления. Силовая группа включает главный привод с асинхронным электродвигателем, пусковую аппаратуру (контакторы, реле перегрузки) и цепь управления электромагнитными клапанами.

Питание осуществляется от сети 380В с защитой через автоматические выключатели. Для цепей управления используется понижающий трансформатор 380/220В с отдельной защитой. Импульсный источник питания 24В постоянного тока обеспечивает работу датчиков и низковольтных реле.

Электрические защиты включают:

- Тепловые реле перегрузки двигателя

- Защиту от короткого замыкания

- Контроль напряжения и фаз

- Защиту от самозапуска

Технологические защиты:

- Контроль давления воздуха

- Мониторинг системы смазки

- Датчик перебега ползуна

- Контроль работы двойного клапана

Энкодер на коленвале обеспечивает:

- Определение углового положения ползуна

- Подсчет количества ходов

- Формирование сигналов для кулачкового контроллера

- Контроль скорости вращения

Дополнительные датчики:

- Реле давления в пневмосистеме

- Датчики положения ползуна (ВМТ/НМТ)

- Сигналы от световой завесы

- Датчики неправильной подачи материала

- Контроль уровня масла в системах

Система управления

Система управления базируется на специализированном электронном кулачковом контроллере.

Электронный кулачковый контроллер - центральное устройство управления, синхронизирующее все операции с углом поворота коленвала. Контроллер получает сигналы от энкодера, установленного на коленчатом валу, и формирует управляющие сигналы для:

- Электромагнитных клапанов муфты-тормоза

- Системы смазки

- Выбивного устройства

- Контроля неправильной подачи

Система управления обеспечивает блокировку запуска при:

- Низком давлении воздуха

- Неисправности смазки

- Срабатывании защит

- Открытых ограждениях

Особенности системы управления

Режим "Толчковый ход" используется для наладки, обеспечивая движение ползуна только при одновременном удержании двух кнопок.

Режим "Одиночный ход" позволяет осуществить выполнение одного полного цикла движения ползуна ВМТ-НМТ-ВМТ, с контролем положения ползуна в ВМТ.

Режим "Непрерывный ход" активируется лишь при переводе пресса в данный режим работы соответствующим переключателем на пульте управления, позволяя выполнять полные циклы друг за другом до момента остановки нажатием на соответствующую кнопку на пульте управления. При нажатии кнопки цикл прессования завершается при достижении ползуном ВМТ.

Органы управления

К органам управления относятся панель управления с кнопками, переключателями и индикацией и выносной пульт управления оператора.

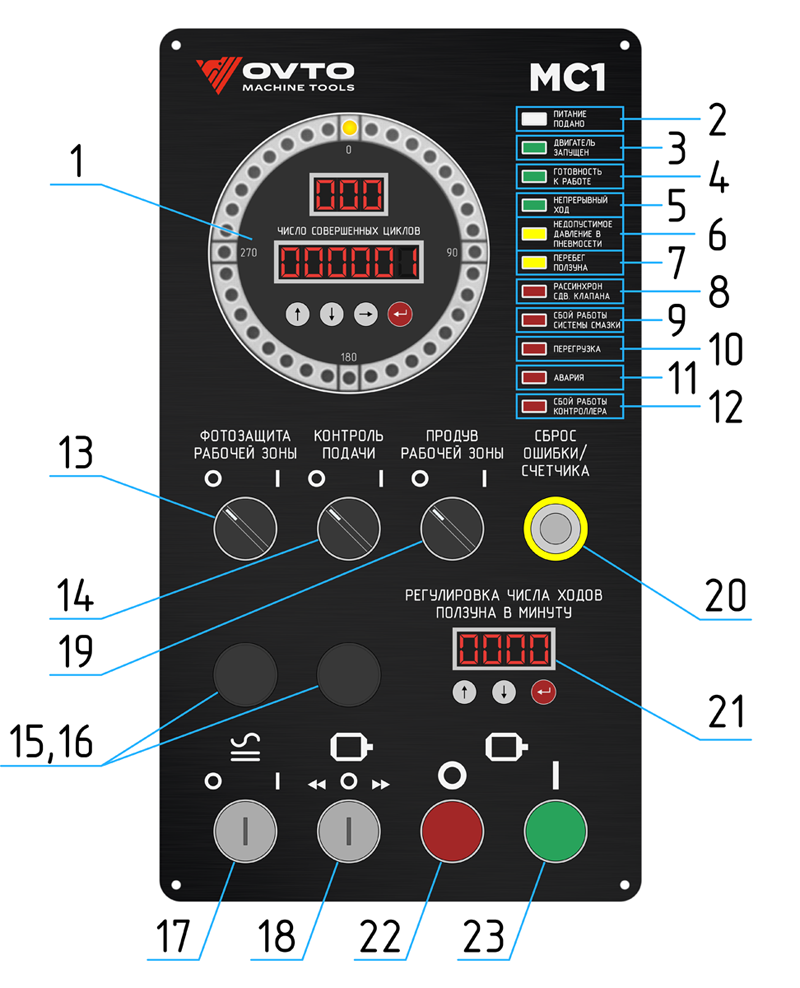

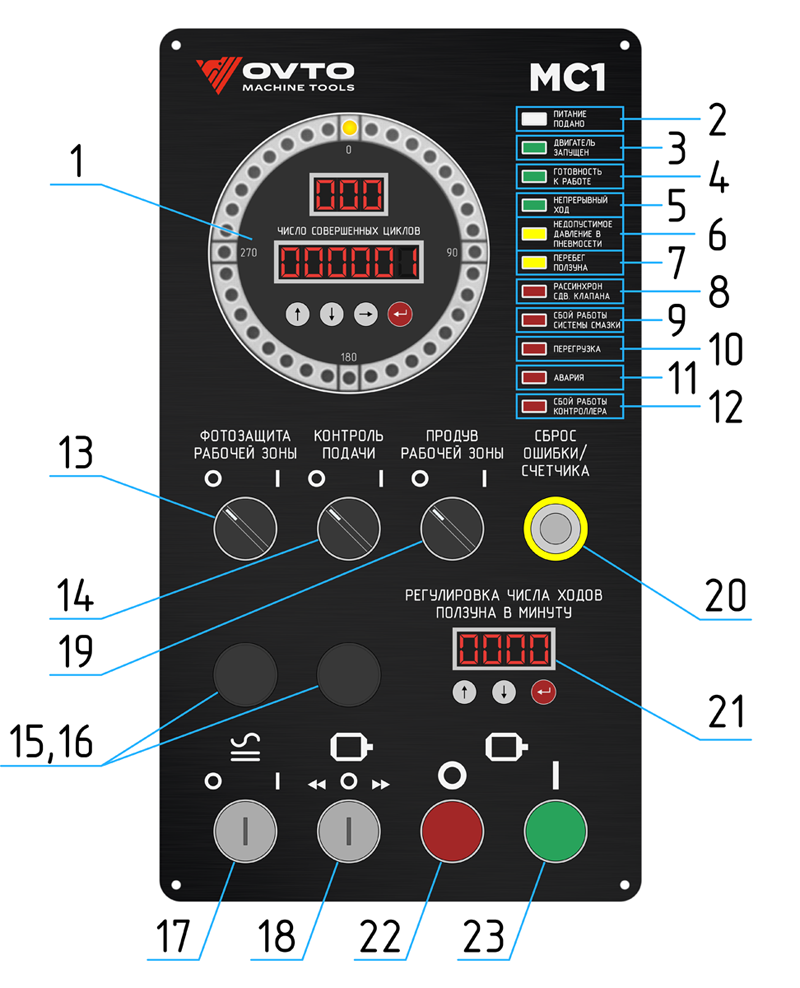

Панель оператора

Рис. Панель управления и индикации

- Электронный кулачковый контроллер, с отображением угла поворота коленвала и счетчиком завершенных циклов

- Индикатор включения питания

- Индикатор запуска двигателя

- Индикатор готовности к работе

- Индикатор готовности к непрерывному ходу

- Индикатор недостатка давления воздуха

- Индикатор обнаружения перебега

- Индикатор неисправности двойного клапана

- Индикатор неисправности системы смазки

- Индикатор перегрузки

- Индикатор аварийной сигнализации

- Индикатор неисправности контроллера

- Переключатель включения/отключения фотозащиты рабочей зоны

- Переключатель включения/отключения обнаружения неправильной подачи

- резерв для опций

- резерв для опций

- Ключ включения/отключения цепи управления

- Ключ переключения направления вращения двигателя "прямой/стоп/обратный"

- Переключатель обдува

- Кнопка сброса ошибки и обнуления счетчика

- Панель регулировки скорости хода ползуна (опция)

- Кнопка "Стоп" двигателя

- Кнопка "Пуск" двигателя

Панель оператора обеспечивает:

- Визуализацию текущего состояния пресса

- Отображение угла поворота и количества ходов

- Сигнализацию аварийных ситуаций

- Регулировку скорости (для прессов с ЧПУ)

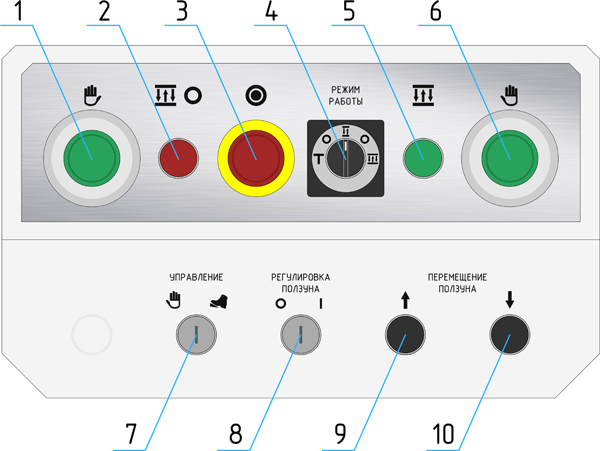

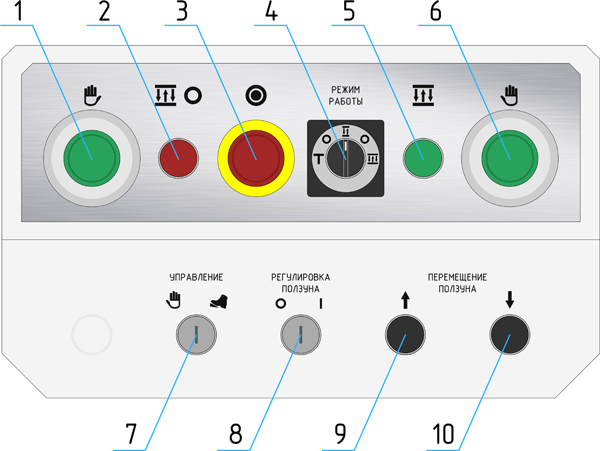

Пульт управления

Рис. Пульт управления

- Левая кнопка двурчного управления "Пуск хода"

- Кнопка "Стоп" Непрерывного хода

- Кнопка "Стоп" Аварийного останова с самоблокировкой

- Переключатель режима работы "Толчок/Одиночный/Непрерывный"

- Кнопка "Пуск" Непрерывного хода

- Правая кнопка двурчного управления "Пуск хода"

- Ключ переключения режима управления "Кнопочное/Педаль"

- Ключ включения/отключения регулировки ползуна

- Кнопка перемещения ползуна "Вверх"

- Кнопка перемещения ползуна "Вниз"

Средства безопасности:

- Двурукое управление с временным контролем (0.5 сек)

- Аварийный останов с самоблокировкой

- Ключ для выбора режима управления

- Световая сигнализация неисправностей

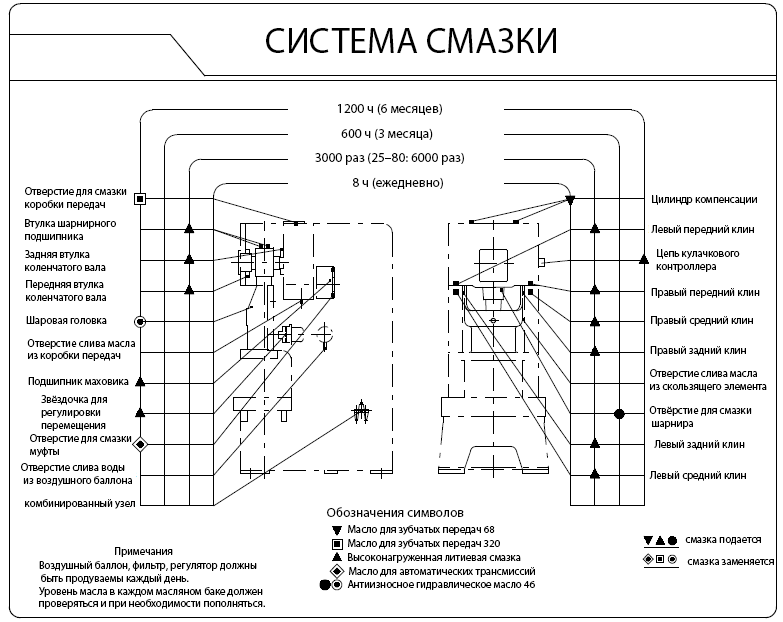

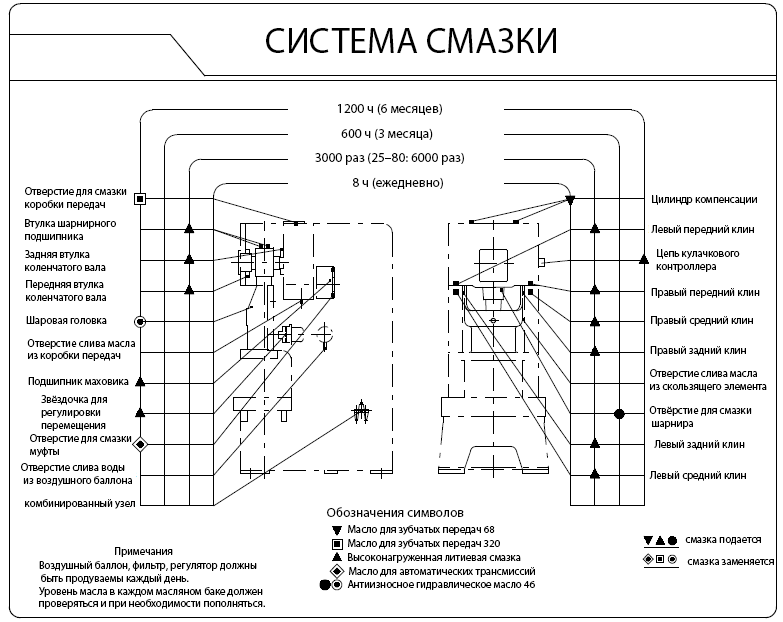

СИСТЕМА СМАЗКИ

Система смазки пресса MC1 реализована по комбинированному принципу с четырьмя независимыми контурами.

Основной контур централизованной смазки включает электрический и ручной насосы высокого давления, подающие смазку к направляющим ползуна, подшипникам коленчатого вала и втулкам шатуна. Система масляной ванны обеспечивает смазывание главной шестерни и червячного механизма регулировки высоты ползуна. Дополнительные контуры включают маслораспылитель для смазки поршней балансировочных цилиндров и точки ручной смазки цепных передач и подшипников.

Централизованная система смазки работает в автоматическом режиме. Насос через заданные интервалы, нагнетает смазку по магистралям к точкам смазки через дозирующие устройства. Система масляной ванны работает по принципу разбрызгивания - шестерни и червячные пары частично погружены в масло, создавая масляный туман при работе. Контроль работоспособности системы осуществляется через датчик давления и визуальную проверку выхода смазки в контрольных точках, при нарушении которого блокируется работа пресса.

Перечень применяемых смазочных материалов и интервалы замены

Рис. Карта смазки пресса MC1

Зубчатые передачи:

- Стандарт масла: ISO 6743/6 L-CKC 320

- Контроль уровня: через смотровое окно на станине

- Рекомендуемые марки: Renolin CKC 320, Mobilgear 626, Shell Omala 320

Система регулировки высоты ползуна (червячный редуктор):

- Стандарт масла: ISO HM 46 (противоизносное гидравлическое)

- Рекомендуемые марки: Renolin B 15, Mobil DTE 25, Shell Tellus 46

Резьбовые соединения механизма регулировки:

- Стандарт масла: ISO HM 46

- Рекомендуемые марки: Renolin B 15, Mobil DTE 25, Shell Tellus 46

Гидравлическая защита от перегрузок:

- Стандарт масла: ISO HM 32 (противоизносное гидравлическое)

- Рекомендуемые марки: Renolin B 10, Mobil DTE 24, Shell Tellus 32

Система муфты сцепления:

- Стандарт жидкости: Dexron III (ATF)

- Контроль уровня: по меткам на щупе

- Рекомендуемые марки: Renolin ZAF 46 DLC, Mobil ATF 220, Shell Donax TD

Централизованная система смазки (подшипники, направляющие):

- Стандарт смазки: ISO L-X-BCEB 0 (литиевая пластичная)

- Рекомендуемые марки: Renolit EP 0, Mobilux EP 0, Shell Alvania EP 0

ПОРЯДОК УСТАНОВКИ

Пресс поставляется в собранном виде, упакованный со всеми комплектующими деталями и узлами в одном месте.

Распаковка

После распаковки следует осмотреть пресс и проверить комплектность поставки, руководствуясь упаковочной ведомостью.

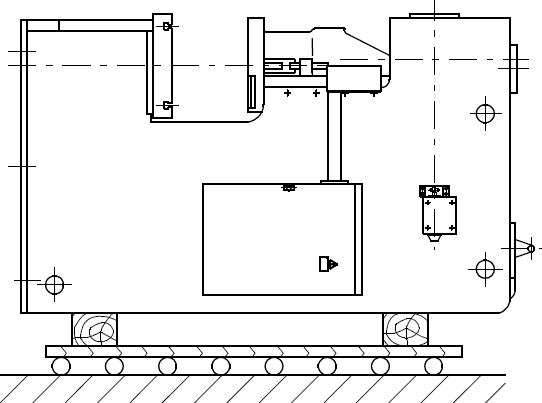

Транспортирование

При подъеме пресса и транспортировке пресса необходимо иметь и виду, что центр тяжести пресса смещен относительно оси пресса в сторону маховика.

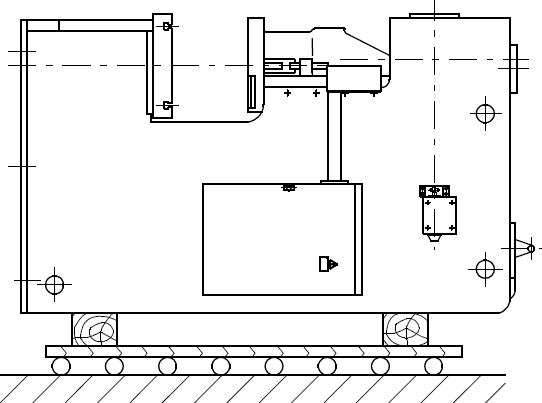

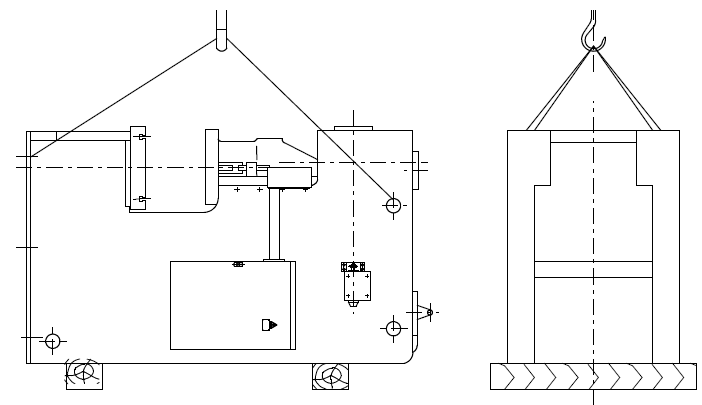

Транспортирование пресса необходимо производить согласно схеме:

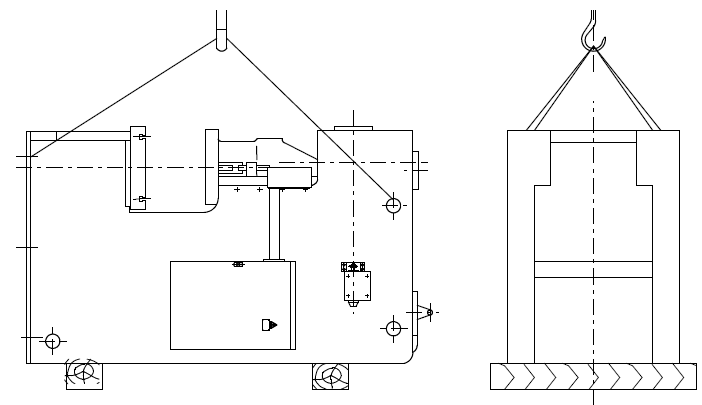

Рис. Транспортирование пресса

Рис. Зачаливание пресса

Монтаж

Установка пресса производится на фундамент.

Пресс выверяют по плоскости стола в продольном и поперечном направлениях. Отклонение плоскости стола от горизонтального положения не должно превышать 0,1 мм на длине 300 мм в обоих направлениях.

Под выведенный по уровню пресс подливают бетон. После затвердевания бетона окончательно затягивают гайки фундаментных болтов, при этом проверяется горизонтальность плоскости стола.

Проводку электропроводов следует выполнять в трубах, исходя из местных условий предусмотреть в фундаменте соответствующие углубления.

Расконсервация

Консервацию, нанесенную заводом перед упаковкой пресса на обработанные поверхности, надо удалить при помощи ветоши, смоченной бензином, керосином или уайт-спиритом, а затем обработанные поверхности следует покрыть тонким слоем смазки.

ПОДГОТОВКА К РАБОТЕ

Подключение к источнику питания

Сначала установите главный выключатель, автоматические выключатели внутри электрошкафа и все выключатели на панели оператора в положение ВЫКЛ. Подключите источник питания к входным клеммам внутри электрошкафа в соответствии со стандартами напряжения пресса, мощности главного двигателя и электрических компонентов.

Проверка системы смазки

До начала работ все узлы должны быть смазаны должным образом.

Проверьте наличие смазочного материала в коробке передач, подшипниках скольжения, на направляющих и иных точках, указанных в карте смазки.

Убедитесь в исправности насоса, надлежащем подключении маслостанции и наличии масла в резервуаре.

Проверьте отсутствие утечки масла из фитингов масляных трубопроводов, убедитесь в отсутствие повреждений и пробок.

Подключение и проверка пневмооборудования

Проверьте отсутствие загрязнения водоотделяющего воздушного фильтра.

Выполните подключение к заводской пневмосети через разъем на блоке подготовке воздуха, расположенном сзади в нижней части станины пресса.

Проверьте давление воздуха на впуске, сцеплении и цилиндре балансировки по манометрам.

Проверьте воздухопровод на отсутствие утечек.

Первоначальный пуск

Проведите пробный запуск электродвигателя, убедитесь в отсутствии постороннего шума при запуске.

Проверьте направление вращения маховика, оно должно соответствовать направлению стрелки на кожухе. Если нет, направление вращения необходимо изменить, поменяв местами два электропровода питания.

Проверка огранов управления и индикации

Переведите главный выключатель в рабочее положение - должен загореться световой индикатор (белый) на панели управления прессом, свидетельствующий о наличии питания.

Проверьте самоблокировку кнопки аварийного останова и её работу - при нажатии работа пресса должна прекратиться, а все остальные кнопки на пульте и панели управления не должны срабатывать при нажатии.

В режиме "Толчок" проверьте работу ползуна.

В режиме "Одиночный" проверьте, останавливается ли ползун в ВМТ.

ЭКСПЛУАТАЦИЯ ПРЕССА

При эксплуатации пресса необходимо учитывать следующие требования:

Допустимая нагрузка

Прессы этой серии предназначены для прессования. Прессы должны эксплуатироваться с рабочей нагрузкой, составляющей менее 70 % от номинальной. Кроме того, допустимая нагрузка при штамповке рассчитывается как нагрузка, приходящаяся на 60 % площади центральной опоры, чтобы предотвратить чрезмерную концентрированную или эксцентрическую нагрузку.

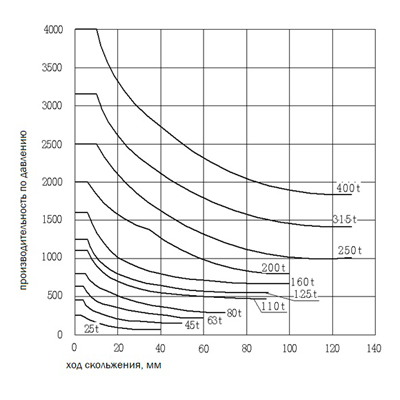

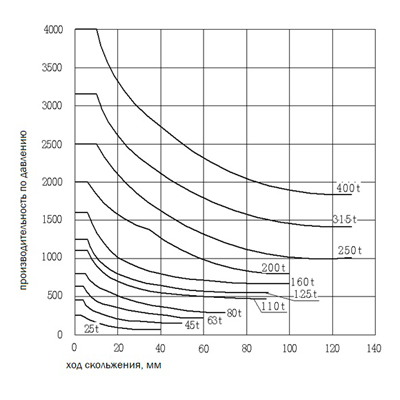

Крутящий момент

Допустимая нагрузка пресса изменяется в зависимости от положения ползуна, что показано на чертеже кривой допустимой нагрузки. Пресс должен работать с производительностью ниже указанной.

Рис. Диагарамма допустимых усилий

Скорость работы

В одиночном режиме пресс останавливается при каждом ходе, а фрикционная муфта и тормоз сильнее нагреваются. Как только температура фрикционной поверхности достигает определённого значения (выше 80 °C), тормозная муфта начинает работать медленнее и выходит из строя. Мы устанавливаем, что допустимая частота одиночных ходов в минуту для прессов грузоподъёмностью 16–125 тонн составляет 30 ходов в минуту.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Система технического обслуживания прессов определяет порядок, содержание и периодичность осмотра и обслуживания прессов в процессе их эксплуатации ГОСТ 28.001-83. Система технического обслуживания и ремонта техники. Основные положения.

Для обеспечения надежной безаварийной работы прессов в течение длительного времени и содержания их в исправном состоянии необходимо проводить своевременный и правильный уход и обслуживание в процессе эксплуатации.

Своевременное и полное выполнение этих работ является строго обязательным.

Система межремонтного технического обслуживания пресса определяет порядок, содержание и периодичность своевременного осмотра и обслуживания пресса и процесса его эксплуатации.

Обслуживание выполняется во время перерыва в работе пресса, без нарушения процесса производства рабочими, эксплуатирующими пресс (штамповщиками), и дежурным персоналом ремонтной службы цеха (слесари, электрики, смазчики и др.).

Работы, предусмотренные ТО, охватывают проверку и обслуживание узлов пресса, определяющих надежность его работы.

Завод-изготовитель предусматривает следующие виды технического обслуживания:

- ТО1 ‒ ежесменное;

- ТО2 ‒ еженедельное;

- ТО3 ‒ ежемесячное;

- ТО4 ‒ полугодовое;

- ТО5 ‒ ежегодное;

ТО1 ‒ ежесменное

Перед запуском главного двигателя:

Проверяется наличие смазки во всех узлах, исправность маслостанции и уровень масла в баке по маслоуказателю;

Проверяется давление воздуха в системе - должно быть не менее 0.55 МПа, также осуществляется визуальный осмотр на предмет утечек;

Тестируется работа предохранительного электромагнитного клапана муфты в толчковом режиме;

Дополнительно проводится осмотр электрошкафа, рабочей зоны и защитных устройств на предмет ослабления соединений и обрывов.

После запуска главного двигателя:

Контролируется направление вращения маховика согласно указателям и проверяется работа без вибраций и посторонних шумов. В толчковом режиме проверяется включение муфты, а в одиночном - остановка ползуна в ВМТ. Тестируется аварийный останов при положении кривошипа под 90° для оценки угла торможения. Также проверяются функции непрерывного хода и педального управления

Во время работы:

Осуществляется мониторинг остановок кривошипа в ВМТ в диапазоне от -10° до +5° с корректировкой при необходимости. Отслеживаются показания всех контрольно-измерительных приборов, обращается внимание на падение давления и другие отклонения. Проводится визуальный контроль отсутствия утечек в воздушных магистралях и маслопроводе.

После останова пресса:

Обязательно устанавливаются все переключатели в положение "ВЫКЛ" и перекрывается подача воздуха. Проверяется затяжка всех резьбовых соединений. Сливается конденсат из воздушного фильтра и ресивера. Выполняется очистка и обслуживание всех узлов, после чего отключается воздух и электропитание.

ТО2 ‒ еженедельное

Обслуживание пневмооборудования:

Еженедельно выполняется очистка воздушного фильтра от скопившихся загрязнений; Проверяется целостность металлической сетки и отсутствие повреждений корпуса фильтра;

Контролируется работоспособность автоматического слива конденсата при его наличии.

Обслуживание электрических компонентов и соединений:

Осуществляется проверка надежности затяжки клеммных соединений в электрошкафу и на всех силовых компонентах;

Производится визуальный осмотр кабелей и шлангов на отсутствие повреждений изоляции и наружных дефектов;

Особое внимание уделяется состоянию контактов реле и пускателей.

Проверка механических узлов и их регулировка:

Проверяется работоспособность механизма регулировки высоты ползуна во всем диапазоне хода;

Контролируется плавность хода и отсутствие посторонних шумов при перемещении ползуна;

Проводится визуальная оценка состояния направляющих и выбивного устройства.

Общая чистка и уборка:

Выполняется удаление пролитого масла, производственной пыли и металлических отходов с поверхностей пресса;

Проводится очистка зоны вокруг пресса с проверкой отсутствия трещин в фундаменте;

Особое внимание уделяется чистоте рабочих органов и органов управления.

ТО3 ‒ ежемесячное

Электрооборудование и автоматика:

Ежемесячно проводится полная ревизия реле управления - проверяется состояние контактов на отсутствие подгаров и следов эрозии. Выполняется тестирование всех кнопок и переключателей на четкость срабатывания и надежность фиксации в заданных положениях. Обязательно измеряется сопротивление изоляции силовых цепей, которое должно составлять не менее 2 МОм. Проверяется работоспособность всех защитных и блокировочных устройств.

Ременная передача и фрикционные механизмы:

Контролируется натяжение клиновых ремней - прогиб должен составлять примерно 16 мм на метр длины при усилии 20 Н. Проводится замер износа фрикционных накладок муфты-тормоза, где начальный зазор составляет 2 мм, а максимально допустимый износ - 4 мм. Одновременно проверяется состояние рабочих поверхностей фрикционных дисков на отсутствие коробления и трещин.

Пневмооборудование и системы управления:

Выполняется диагностика электромагнитных клапанов - проверяется отсутствие механических повреждений обмоток и обесцвечивания катушек. Контролируется свободный ход сердечников клапанов и отсутствие их заедания. Проводится комплексная проверка работы всех пневматических компонентов в различных режимах работы пресса. Особое внимание уделяется герметичности соединений и отсутствию утечек в системе.

ТО4 ‒ полугодовое

Замена рабочих жидкостей и смазок

Каждые шесть месяцев выполняется полная замена масла в редукторе, резьбовых соединениях и масляной ванне механизма ползуна. Осуществляется промывка масляных систем с использованием рекомендованных производителем моющих жидкостей. Проводится контроль состояния слитых масел на наличие металлических примесей и продуктов износа.

Диагностика трубопроводов и соединений

Выполняется тщательная проверка всех пневматических трубопроводов на отсутствие утечек воздуха в рабочих и статичных режимах. Проводится визуальный осмотр маслопроводов на отсутствие старения резиновых уплотнений и трещин. Контролируется надежность всех резьбовых и фланцевых соединений в гидросистемах.

Чистка и обслуживание

Осуществляется слив отработанного масла из ползуна с последующей промывкой системы. Проводится проверка точности показаний всех контрольно-измерительных приборов, включая манометры и датчики давления. Выполняется калибровка измерительного оборудования при необходимости.

ТО5 ‒ ежегодное

Контроль точности и геометрии

Ежегодно проводится полная проверка точности пресса в соответствии с контрольной ведомостью. Выполняется измерение параллельности и перпендикулярности рабочих поверхностей с использованием поверенного инструмента. Контролируется состояние фундаментных болтов и надежность крепления пресса к основанию.

Ревизия критических компонентов

Выполняется разборка и дефектовка электромагнитных клапанов с проверкой состояния катушек и рабочих поверхностей. Производится полная разборка узла муфты-тормоза с контролем износа фрикционных накладок и состояния пружин. Осуществляется замена всех уплотнительных элементов и изношенных деталей.

Диагностика систем и механизмов

Проводится разборка и ревизия балансировочных цилиндров с проверкой их состояния и уплотнений. Выполняется контроль работоспособности предохранительного клапана воздушного бака и очистка его внутренней полости. Осуществляется проверка всех подшипниковых узлов и зубчатых передач на наличие признаков износа.

В процессе эксплуатации прессов, начиная с их пуска, должен вестись журнал, в котором фиксируются данные о техническом обслуживании с указанием:

- даты обслуживания;

- выявленных отклонений;

- работ по устранению отклонений;

- проведенных регулировок.

Потребность в техническом обслуживании и замене основных электрических компонентов:

Двуручная станция управления

Срок службы составляет 1 000 000 циклов срабатывания (при нагрузке AC220V/3A) или не более 2 лет. Рекомендуется использование оригинальных запасных частей. Кабельная сборка от рабочего места до электрошкафа подлежит ежегодной замене. Все замены должны фиксироваться в журнале технического обслуживания.

Фотозащита (опция)

Осмотр фотозащиты должен выполняться перед началом каждой смены. Плановую замену следует проводить каждые 3 года с использованием оригинальных компонентов. Монтаж должен выполняться квалифицированным персоналом с последующей проверкой защитных функций. Результаты ежедневного контроля и замены подлежат обязательной регистрации.

Мини-реле

Механический ресурс - 50 000 000 циклов, электрический ресурс - 500 000 циклов (при нагрузке AC220V/5A). Замена требуется каждые 500 000 операций или каждые 6 месяцев. Рекомендуются реле с техническими характеристиками, аналогичными оригинальным, или более высокого класса. При замене необходимо учитывать номинальное напряжение и характеристики контактов.

Педаль

Ресурс встроенного переключателя - 500 000 нажатий. Замена рекомендуется каждые 500 000 операций или каждые 6 месяцев. Предпочтительны переключатели с параметрами оригинального производства или более высокого класса.

Выключатель контроля верхнего положения

Срок службы - 3 000 000 циклов. Профилактическая замена требуется каждые 3 000 000 операций или ежегодно. Рекомендуется использование оригинальных выключателей или аналогов более высокого класса.

Электронный кулачковый контроллер

Чувствителен к электромагнитным помехам. Плановую замену следует проводить каждые 5 лет. Предпочтительны контроллеры с характеристиками оригинального оборудования или более высокого класса.

ПЛК (программируемый логический контроллер)

Восприимчив к электромагнитным помехам. Рекомендуется замена каждые 5 лет. Предпочтительны модули с параметрами оригинального производства или более высокого класса.

Импульсный источник питания (SMPS)

Срок службы - 3 года. Рекомендуется использование источников питания с характеристиками оригинального оборудования или более высокого класса.

Варистор (ограничитель перенапряжений)

Требуется регулярная проверка состояния. Дефектные элементы с поврежденным корпусом подлежат немедленной замене с обязательной регистрацией в журнале.

Все работы по замене электронных компонентов должны выполняться квалифицированным персоналом с последующей регистрацией в журнале технического обслуживания.

Отсутствие отметок является грубым нарушение и освобождает завод от гарантийных обязательств.

МЕРЫ БЕЗОПАСНОСТИ

Операторы и лица, обслуживающие однокривошипные открытые прессы, должны быть подробно ознакомлены с руководством по экплуатации пресса, а также пройти инструктаж в соответствии с инструкцией по технике безопасности при работе на механических прессах, разработанной заводом и утвержденной главным инженером завода.

ВНИМАНИЕ! К работе на прессе допускаются только рабочие, прошедшие техническое обучение и имеющие удостоверение на право самостоятельной работы.

Безопасность работы на прессах обслуживающего персонала обеспечивается:

- Установкой ограждения вращающихся частей привода.

- Установкой боковых ограждений штампового пространства.

- Установкой ограждения подвижных частей кривошипно-шатунного механизма.

- Предохранителем от перегрузки (механический в ползуне).

Для полной гарантии безопасности на прессах КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ:

- Допускать к работе на прессах лиц, не имеющих необходимой квалификации и не прошедших инструктаж по технике безопасности.

- Выполнять на прессе технологические операции, усилие и работа которых превышает силовые и технологические возможности пресса, или операции с неизвестным усилием – работой.

- Работа в режиме непрерывных ходов без средств механизации для подачи материала в рабочую зону пресса.

- Работать на неисправном прессе.

- Работать на прессе со снятыми ограждениями.

- Устанавливать и налаживать штампы при включенном электродвигателе и вращающемся маховике.

- Очищать и обтирать пресс во время работы.

- Поправлять положения заготовки после нажатия педали.

- Работать на неисправном штампе.

- Менять электрическую схему и вносить изменения по своему усмотрению.

НА КАЖДОМ ПРЕССЕ ДОЛЖНЫ БЫТЬ ВЫВЕШЕНЫ НА ВИДНОМ МЕСТЕ КРАТКИЕ ПРАВИЛА БЕЗОПАСНОСТИ:

- Не приближайте рук к штампу на ходу пресса.

- Следите за тем, чтобы рабочее место было свободно от посторонних предметов.

- Во время работы занимайте удобное положение.

- Во время работы не отвлекайтесь, выполняйте только операции, указанные в технологической карте.

- Не производите уборку, протирку пресса во время его работы.

- При малейшей неисправности вызывайте наладчика или мастера.

- Ремонт и смену штампов, а также переключение режимов, производите только при выключенном электродвигателе и остановившемся маховике.

Правила безопасности во время работы на прессе

Работая на прессе, выполняйте инструкцию по технике безопасности, указания администрации по безопасному ведению работы и соблюдайте следующие правила:

А. Приступая к работе:

- Наденьте полагающуюся исправную спец. одежду.

- Наденьте нарукавники или завяжите рукава у кистей.

- Уберите волосы под головной убор.

- Перед пуском пресса узнайте у наладчика о готовности пресса к работе.

- Проверьте крепление штампа.

- Проверьте наличие ограждений.

- Включайте муфту только после того, как маховик разовьет полное число оборотов.

- Сделайте несколько холостых ходов, убедитесь, что пресс работает исправно.

Б. Во время работы:

- Для регулирования пресса вызывайте наладчика или мастера.

- Не допускайте к прессу посторонних лиц.

- Работая на просечном штампе, регулярно очищайте его от обрезков.

- При разрушении предохранителя от перегрузки, для его замены вызывайте наладчика или мастера.

- Обнаружив брак штампуемых изделий, остановите пресс, выключите электродвигатель и сообщите об этом мастеру.

- При работе на вытяжном штампе, следите за чистотой материала, обтирайте его и смазывайте.

- Оберегайте штамп от попадания пыли и окалины, периодически смазывайте его кисточкой.

- После нажатия педали не пытайтесь поправлять положение заготовки в штампе.

- Заметив неисправность в работе пресса или штампа, немедленно выключите электродвигатель и сообщите о неполадках наладчику или мастеру.

- Не снимайте предохранительных ограждений с пресса и штампа.

- При отсутствии электроэнергии, выключите кнопку «Стоп» автоматического выключателя на электрошкафу пресса.

В. По окончании работы:

- Окончив работу, выключите электродвигатель.

- Выключите вводной выключатель на электрошкафу пресса.

- Очистите рабочее место, оботрите пресс тряпкой, уберите инструмент и слегка смажьте все обработанные части пресса смазкой.

- Сообщите сменщику о всех замеченных неполадках.

Правила безопасности при обслуживании пресса

ВНИМАНИЕ! ПРИ РЕМОНТЕ, НАЛАДКЕ ИЛИ УСТАНОВКЕ ШТАМПА НА ВИДНЫХ МЕСТАХ ДОЛЖНЫ ВЫВЕШИВАТЬСЯ ПРИДУПРЕДИТЕЛЬНЫЕ И ЗАПРЕЩАЮЩИЕ ТАБЛИЦЫ.

Штампы, устанавливаемые на прессе должны быть выполнены в соответствии с «Техническими условиями безопасности и конструкции штампов холодной штамповки».

Для обеспечения удобных и безопасных условий работы следует соблюдать также все требования, изложенные в разделах руководства по эксплуатации.

Полностью выполняйте периодический осмотр в соответствии с руководством по эксплуатации.

Перед осмотром или разборкой напорного устройства подачи воздуха необходимо отключить источник питания и источник воздуха, а оставшийся воздух стравить.

Осмотр, регулировка и обслуживание электрических цепей должны выполняться квалифицированными электриками со специальным сертификатом.

Убедитесь, что пресс используется в пределах номинальной производительности.

СОСТАВ ПРЕССА

Кривошипный пресс MC1 представляет собой машину простого действия. Конструкция включает: массивную C-образную станину открытого типа, кривошипно-шатунный механизм, ползун с системой регулировки высоты, пневматическую систему, привод и гидравлическую защиту от перегрузок. Пресс оснащен комбинированной муфтой-тормозом сухого типа и балансировочными цилиндрами для обеспечения точности хода. Электрическая система управления на базе контроллера позволяет работать в трех режимах: толчковом, одиночном и непрерывном. Все системы пресса интегрированы в единую конструкцию.

Рис. Составные части пресса - рисунок 1

1.Карданный вал (опция); 2.Лестница; 3.Выбивное устройство (опция); 4.Насадка для снятия изоляции (опция); 5.Стол; 6. Балансировочный цилиндр; 7.Коробка поворотного энкодера; 8. Электрический корпус; 9. Пульт управления.

Рис. Составные части пресса - рисунок 2

10.Коленчатый вал; 11.Ползун; 12.Пневматический насос; 13.Воздушная подушка (опция); 14.Насос для смазочного масла; 15.Предохранительный двойной клапан; 16.Сцепление; 17.Электродвигатель; 18.Тяга маховика (опция).

Станина

Станина пресса C-образная открытого типа с усиленными ребрами жесткости. Верхняя часть станины содержит закрытую коробку передач с главной шестерней, работающей в масляной ванне. На направляющих колоннах установлены шесть направляющих. Передняя часть станины оборудована рабочим столом с Т-образными пазами для крепления штампа. В конструкции предусмотрены монтажные площадки для установки электродвигателя, пневморесивера и вспомогательного оборудования.

Рис. Станина

1.Станина; 2.Рукав сзади; 3.Крышка маслозаливной горловины; 4.Задний защитный кожух; 5.Выбивной стержень (опция); 6.Основание выбивного устройства (опция); 7.Тяга маховика (опция); 8.Ресивер; 9.Стол пресса; 10.Сливной масляный клапан; 11,12,13,14,15,16.Направляющие; 17.Регулировочный винт; 18.Регулировочная гайка.

Опоры коленчатого вала установлены внутри. Шестерня вала установлена внутри закрытого кожуха с крышкой и смазывается маслом автоматически централизованной системой жидкой смазки. Уровень масла контролируется по маслоуказателю слева на станине. На левой и правой внутренних стенках верхней задней части станины установлены две опорные пластины для монтажа и крепления двигателя.

Привод

Привод пресса представляет собой комбинированную систему, состоящую из асинхронного электродвигателя, клиноременной передачи и коленчатого вала. Двигатель установлен на регулируемой платформе с натяжными болтами для точной центровки шкивов. Маховик аккумулирует кинетическую энергию и через шестеренную передачу приводит во вращение коленчатый вал. Сухая фрикционная муфта-тормоз с пневматическим управлением обеспечивает включение/выключение привода и аварийную остановку. Все вращающиеся элементы защищены кожухами и имеют централизованную систему смазки.

Кинематическая цепь начинается с передачи вращения от шкивов электродвигателя через клиновые ремни на маховик. Далее движение через включенную муфту передается на ведущую шестерню, находящуюся в постоянном зацеплении с шестерней коленчатого вала. Коленвал преобразует вращательное движение в возвратно-поступательное через шатун и регулируемый по длине винт. Сферическая втулка в верхней головке шатуна компенсирует возможные перекосы при работе. Завершает цепь непосредственное движение ползуна по направляющим колоннам станины.

Рис. Привод - рисунок 1

1.Передняя опора; 2.Уплотнительное кольцо; 3.Зубчатый шкив; 4.Передняя крышка кривошипа; 5.Передняя опорная крышка; 6.Передний подшипник; 7.Коленчатый вал; 8.Задняя втулка; 9.Маховик; 10.Регулировочный болт; 11.Втулка; 12.Уплотнительное кольцо; 13.Фиксатор заднего уплотнения; 14.Уплотнительное кольцо; 15.Уплотнительное кольцо; 16.Фиксатор переднего уплотнения; 17.Уплотнительное кольцо; 18.Ключ; 19.Подшипник; 20.Втулка; 21.Втулка; 22.Крышка; 23.Опора подшипника; 24.Пластина крепления двигателя; 25.Шкив двигателя; 26.Электродвигатель; 27.Клиновой ремень; 28.Кулачковый контроллер.

Рис. Привод - рисунок 2

1.Передняя опора; 2.Уплотнительное кольцо; 3.Передняя торцевая крышка коленвала; 4.Передняя опорная крышка; 5.Передний подшипник; 6.Коленчатый вал; 7.Опора подшипника; 8.Крышка сальника; 9.Главная шестерня; 10.Задняя торцевая крышка коленвала; 11.Соединительный вал; 12.Вал звездочки; 13.Уплотнительное кольцо; 14.Основание подшипника; 15.Торцевая крышка основания подшипника; 16.Торцевая крышка шкива; 17.Шкив двигателя; 18.Звездочка; 19.Торцевая крышка звездочки; 20.Электродвигатель; 21.Регулировочный болт двигателя; 22.Пластина крепления двигателя; 23.Подшипник; 24.Основание подшипника промежуточного вала; 25.Втулка промежуточного вала; 26.Промежуточный вал; 27.Уплотнительное кольцо; 28.Втулка промежуточного вала; 29.Промежуточная шестерня; 30.Ключ; 31.Клиновой ремень; 32.Кулачковый контроллер; 33.Коническая шестерня (опция); 34.Выходная втулка (опция); 35.Уплотнительное кольцо (опция); 36.Подшипник (опция); 37.ВОМ (опция).

Муфта-тормоз

Узел муфты-тормоза представляет собой комбинированный пневматический блок сухого типа, установленный непосредственно на коленчатом валу пресса. Конструкция включает фрикционные диски муфты и тормоза, объединенные в общем корпусе с пневмоцилиндром и пакетом возвратных пружин. Внешний корпус узла состоит из маховика, выполняющего функцию ведущего диска, и двух защитных крышек с уплотнительными кольцами. Фрикционные накладки изготовлены из износостойкого полуметаллического материала с начальным зазором 2 мм между рабочими поверхностями. Все подвижные элементы смонтированы на шлицевом соединении вала и фиксируются направляющими штифтами.

При подаче сжатого воздуха под давлением 0.55 МПа в пневмоцилиндр поршень преодолевает усилие пружин и сжимает пакет фрикционных дисков муфты. Одновременно происходит размыкание тормозных дисков, что позволяет передать крутящий момент от маховика на коленчатый вал. При сбросе давления воздуха пружины возвращают поршень в исходное положение, размыкая муфту и замыкая тормозные диски. Регулировка рабочего зазора осуществляется установкой прокладок между дисками при суммарном износе накладок до 4 мм. Система контроля обеспечивает мониторинг синхронности срабатывания через датчики положения клапанов.

Рис. Муфта-тормоз

1.Направляющий штифт тормоза; 2.Соединительная пластина; 3.Сцепление и тормоз; 4.Уплотнительное кольцо 130×5; 5.Наружная уплотнительная крышка; 6.Уплотнительное кольцо 70×5; 7.Уплотнительное кольцо 75×5; 8.Внутренняя крышка; 9.Уплотнительное кольцо 130×5; 10.Внутренняя втулка маховика; 11.Наружная втулка маховика; 12.Маховик; 13.Подшипник 6028 (2 шт.); 14.Торцевая крышка маховика; 15.Перо; 16.Подшипник 22216C; 17.Вал шестерни; 18.Втулка; 19.Посадочное место подшипника; 20.Уплотнительное кольцо 120×5; 21.Внутренняя торцевая крышка пера; 22.Уплотнительное кольцо 180×5.7; 23.Сальник каркасный 80×105×12 (2 шт.); 24.Втулка сальника; 25.Уплотнительное кольцо 140×3.1; 26.Сальник каркасный TC155×180×12 (2 шт.); 27.Уплотнительное кольцо 220×3.1 (2 шт.); 28.Уплотнительное кольцо; 29.Наружная торцевая крышка пера; 30.Направляющий штифт сцепления.

Ползун

Конструкция ползуна представляет собой массивную стальную отливку с шестигранными направляющими, перемещающуюся по колоннам станины. В верхней части расположено отверстие для крепления штампа с хвостовиком, а нижняя плоскость оснащена Т-образными пазами для монтажа верхней полуматрицы. Внутри корпуса размещены гидравлический предохранитель от перегрузки и червячный механизм регулировки высоты, состоящий из электродвигателя, червячной пары и шарико-винтовой передачи. Система смазки направляющих осуществляется через централизованную систему подачи пластичной смазки, а подвижные соединения защищены комплектом уплотнительных элементов. Механизм регулировки высоты ползуна установлен над гидравлическим предохранителем от перегрузки.

Принцип работы основан на преобразовании вращательного движения от кривошипно-шатунного механизма в возвратно-поступательное движение через сферическое соединение. Привод регулировки высоты позволяет точно позиционировать ползун относительно стола посредством электродвигателя, передающего крутящий момент через червяк на червячное колесо и шарико-винтовую пару. Гидравлическая защита активируется при превышении номинального усилия, мгновенно сбрасывая давление через предохранительный клапан. Выбивное устройство синхронизировано с ходом ползуна и обеспечивает удаление детали в верхней мертвой точке.

Рис. Ползун

1.Крышка шатуна; 2.Верхняя втулка; 3.Нижняя втулка; 4.Шатун; 5.Шарико-винтовая передача; 6.Втулка винтового вала; 7.Сферическая опора; 9.Основание сферической опоры; 10.Корпус ползуна; 11.Стопорный болт; 12.Штамповая плита; 13.Защитная крышка; 14.Шариковый палец; 15.Шариковая втулка; 16.Внутренняя втулка; 17.Гайка гидроцилиндра; 18.Уплотнительное кольцо 175×5 мм; 19.Сальник УОП 110×130×12 мм; 20.Гидроцилиндр; 21.Съемное приспособление; 22.Червячное колесо; 23.Сальник TC30×55×10 мм; 24.Уплотнительное кольцо 65×3.1 мм; 25.Червяк; 26.Подшипник 7207AC; 27.Звездочка; 28.Монтажная плита двигателя; 29.Электродвигатель механизма регулировки; 30.Сальник TC35×56×12 мм; 31.Уплотнительное кольцо 65×3.1 мм.

При необходимости полной замены направляющих требуется замена уплотнительных колец и шаровой опоры. Выполняется следующим образом:

- Остановить ползун в нижней мертвой точке и и расположить на два деревянных бруска одинаковой высоты;

- Отключить электропитание и пневмосистему с обязательным стравливанием сжатого воздуха;

- Демонтировать кабели и шланги задней части ползуна, извлечь выбивной стержень;

- Ослабить гайки штоков поршней балансировочных цилиндров;

- Установить деревянные прокладки между шатуном и опорной плитой для фиксации соединения;

- Отвернуть крепежные винты крышки шатуна и снять защитную крышку;

- Демонтировать левую и правую направляющие ползуна;

- Поднять ползун с помощью кранового оборудования или вилочного погрузчика, удалить деревянные подкладки и аккуратно вывести ползун из станины;

- Разобрать цепи и звездочки задней части ползуна;

- Открутить крепежные винты квадратной крышки, чтобы поднять соединительный стержень, квадратную крышку и сферическую крышку.

- Вывернуть сливную пробку масляной системы с правой стороны корпуса ползуна, чтобы слить масло;

- Открыть воздушный клапан защитного кожуха, отсоединить штуцеры высокого давления пневмонасоса;

- Демонтировать двигатель регулировки высоты ползуна и аккуратно ослабить штуцеры высокого давления для сброса остаточного давления масла.

Примечание: может произойти разбрызгивание масла; - Снять червяк, поднять червячную передачу и гидроцилиндр;

- Шестигранным ключом вывернуть гайки гидроцилиндра и стопорные винты корпуса цилиндра, затем отвернуть гайки цилиндра против часовой стрелки для извлечения шаровой опоры;

- При необходимости демонтировать шатун;

- Провести дефектовку всех извлеченных компонентов.

При сборке направляющей следует выполнять вышеуказанные действия в обратном порядке и учитывать следующее:

- Все детали должны быть тщательно очищены от загрязнений;

- Уплотнительные кольца подлежат обязательной смазке перед установкой;

- После сборки необходима проверка работоспособности механизма регулировки высоты и системы смазки.

Гидравлическая защита от перегрузки

Гидравлическая защита от перегрузки представляет собой замкнутую систему, состоящую из гидравлического цилиндра двойного действия, установленного в верхней части ползуна, плунжерного насоса пневматического типа и предохранительного клапана мгновенного действия. Система заполняется антиизносным гидравлическим маслом марки ISO HM 46 через заправочный клапан с фильтром тонкой очистки. Давление в системе создается пневматическим насосом, который поддерживает давление в диапазоне 0.45-0.5 МПа для обеспечения жесткой гидроопоры. При превышении номинального усилия штамповки на панели управления загорается красный световой индикатор, происходит мгновенное открытие предохранительного клапана и сброс рабочей жидкости в резервную полость цилиндра, ползун замедляется и останавливается в ВМТ.

Пневмосистема

Устройство пневмосистемы включает три независимых контура, питающихся от общего источника сжатого воздуха с давлением в пределах 0,45-0,5 МПа.

Пневматический насос является основной частью гидравлического устройства защиты от перегрузки и приводится в действие сжатым воздухом. Основные компоненты системы: поршневой компрессор производительностью 0.30 м³/мин, блок подготовки воздуха (фильтр-влагоотделитель и редукционный клапан), три пневморесивера для муфты-тормоза, балансировочных цилиндров и пневмоподушки (опция). Система оснащена предохранительными клапанами, реле давления и электропневматическими клапанами с системой диагностики.

Принцип работы основан на распределении сжатого воздуха по отдельным магистралям через систему регулирующих клапанов. При подаче напряжения на электромагнитный клапан муфты-тормоза сжатый воздух поступает в пневмоцилиндр, преодолевая усилие пружин и включая муфту. Балансировочные цилиндры постоянно находятся под давлением, компенсируя массу ползуна. Пневмоподушка получает воздух через отдельный регулятор давления для точной настройки усилия выталкивания.

Балансировочные цилиндры

Конструкция балансировочных цилиндров представляет собой два пневмоцилиндра двойного действия, установленных в верхней части станины и соединенных штоками с ползуном. Цилиндры имеют тонкостенные корпуса с поршнями, оснащенными Y-образными уплотнениями и направляющими втулками. Система включает регулятор давления с манометром для точной настройки балансировочного усилия в зависимости от массы штампа.

Принцип работы основан на создании постоянного противодействующего усилия, направленного вверх. Сжатый воздух давлением 0.3-0.5 МПа поступает в подпоршневую полость цилиндров, создавая усилие, равное весу ползуна и верхней части штампа. При движении ползуна вниз давление в цилиндрах поддерживается постоянным, что исключает провисания и повышает точность хода. Регулировка давления осуществляется через редукционный клапан с фиксацией настроек. Смазка поршня балансировочного цилиндра осуществляется маслораспылителем.

Рис. Балансировочный цилиндр

1.Y-образное уплотнение; 2.Уплотнительное кольцо; 3.Y-образное уплотнение; 4.Уплотнительное кольцо; 5.Крышка цилиндра; 6.Поршень; 7.Воздушный цилиндр; 8.Шток; 9.Нижний цилиндр.

Пневмоподушка (опция)

Пневмоподушка пресса представляет собой трёхсекционный цилиндр двойного действия, установливаемый в рабочем столе пресса. Конструкция включает корпус из высокопрочной стали, три независимых поршня со штоками и систему уплотнений на базе Y-образных манжет. Узел оснащается регулируемым воздухораспределителем и предохранительным клапаном, подключемым к пневмомагистрали через быстросъемные соединения. Основное назначение пневмоподушки - создание регулируемого противодавления при штамповке и обеспечение выталкивания готовой детали. Дополнительная функция включает демпфирование вибраций и повышение точности позиционирования заготовки.

При ходе ползуна вниз штоки подушки воздействуют на нижнюю часть штампа, создавая контрдавление через сжатие воздуха в камерах цилиндров. Давление регулируется в диапазоне 0.4-0.6 МПа посредством редукционного клапана в зависимости от технологических требований. В ВМТ ползуна срабатывает обдув, а сжатый воздух возвращает поршни в исходное положение. Синхронизация с рабочим циклом обеспечивается кулачковым контроллером через электропневматический клапан. Система позволяет минимизировать деформацию материала и обеспечить стабильный съем детали со штампа.

Рис. Пневмоподушка (опция)

1.Опорная плита; 2.Верхняя крышка; 3.Корпус верхнего цилиндра; 4.Уплотнение Yx для вала; 5.Верхний поршень; 6.Уплотнительное кольцо; 7.Распорная пластина; 8.Нижний корпус цилиндра; 9.Y-уплотнение для отверстия; 10.Уплотнительное кольцо; 11.Резиновая прокладка; 12.Нижняя крышка; 13.Нижний поршень; 14.Уплотнение Yx для вала; 15.Буферный винт; 16.Крышка; 17.Уплотнительное кольцо; 18.Вал.

Примечание: Пневмоподушкой пресс оснащается лишь по требованию заказчика, за дополнительную плату.

ЭЛЕКТРООБОРУДОВАНИЕ

Электрооборудование пресса состоит из силовых и управляющих цепей и системы управления. Силовая группа включает главный привод с асинхронным электродвигателем, пусковую аппаратуру (контакторы, реле перегрузки) и цепь управления электромагнитными клапанами.

Питание осуществляется от сети 380В с защитой через автоматические выключатели. Для цепей управления используется понижающий трансформатор 380/220В с отдельной защитой. Импульсный источник питания 24В постоянного тока обеспечивает работу датчиков и низковольтных реле.

Электрические защиты включают:

- Тепловые реле перегрузки двигателя

- Защиту от короткого замыкания

- Контроль напряжения и фаз

- Защиту от самозапуска

Технологические защиты:

- Контроль давления воздуха

- Мониторинг системы смазки

- Датчик перебега ползуна

- Контроль работы двойного клапана

Энкодер на коленвале обеспечивает:

- Определение углового положения ползуна

- Подсчет количества ходов

- Формирование сигналов для кулачкового контроллера

- Контроль скорости вращения

Дополнительные датчики:

- Реле давления в пневмосистеме

- Датчики положения ползуна (ВМТ/НМТ)

- Сигналы от световой завесы

- Датчики неправильной подачи материала

- Контроль уровня масла в системах

Система управления

Система управления базируется на специализированном электронном кулачковом контроллере.

Электронный кулачковый контроллер - центральное устройство управления, синхронизирующее все операции с углом поворота коленвала. Контроллер получает сигналы от энкодера, установленного на коленчатом валу, и формирует управляющие сигналы для:

- Электромагнитных клапанов муфты-тормоза

- Системы смазки

- Выбивного устройства

- Контроля неправильной подачи

Система управления обеспечивает блокировку запуска при:

- Низком давлении воздуха

- Неисправности смазки

- Срабатывании защит

- Открытых ограждениях

Особенности системы управления

Режим "Толчковый ход" используется для наладки, обеспечивая движение ползуна только при одновременном удержании двух кнопок.

Режим "Одиночный ход" позволяет осуществить выполнение одного полного цикла движения ползуна ВМТ-НМТ-ВМТ, с контролем положения ползуна в ВМТ.

Режим "Непрерывный ход" активируется лишь при переводе пресса в данный режим работы соответствующим переключателем на пульте управления, позволяя выполнять полные циклы друг за другом до момента остановки нажатием на соответствующую кнопку на пульте управления. При нажатии кнопки цикл прессования завершается при достижении ползуном ВМТ.

Органы управления

К органам управления относятся панель управления с кнопками, переключателями и индикацией и выносной пульт управления оператора.

Панель оператора

Рис. Панель управления и индикации

- Электронный кулачковый контроллер, с отображением угла поворота коленвала и счетчиком завершенных циклов

- Индикатор включения питания

- Индикатор запуска двигателя

- Индикатор готовности к работе

- Индикатор готовности к непрерывному ходу

- Индикатор недостатка давления воздуха

- Индикатор обнаружения перебега

- Индикатор неисправности двойного клапана

- Индикатор неисправности системы смазки

- Индикатор перегрузки

- Индикатор аварийной сигнализации

- Индикатор неисправности контроллера

- Переключатель включения/отключения фотозащиты рабочей зоны

- Переключатель включения/отключения обнаружения неправильной подачи

- резерв для опций

- резерв для опций

- Ключ включения/отключения цепи управления

- Ключ переключения направления вращения двигателя "прямой/стоп/обратный"

- Переключатель обдува

- Кнопка сброса ошибки и обнуления счетчика

- Панель регулировки скорости хода ползуна (опция)

- Кнопка "Стоп" двигателя

- Кнопка "Пуск" двигателя

Панель оператора обеспечивает:

- Визуализацию текущего состояния пресса

- Отображение угла поворота и количества ходов

- Сигнализацию аварийных ситуаций

- Регулировку скорости (для прессов с ЧПУ)

Пульт управления

Рис. Пульт управления

- Левая кнопка двурчного управления "Пуск хода"

- Кнопка "Стоп" Непрерывного хода

- Кнопка "Стоп" Аварийного останова с самоблокировкой

- Переключатель режима работы "Толчок/Одиночный/Непрерывный"

- Кнопка "Пуск" Непрерывного хода

- Правая кнопка двурчного управления "Пуск хода"

- Ключ переключения режима управления "Кнопочное/Педаль"

- Ключ включения/отключения регулировки ползуна

- Кнопка перемещения ползуна "Вверх"

- Кнопка перемещения ползуна "Вниз"

Средства безопасности:

- Двурукое управление с временным контролем (0.5 сек)

- Аварийный останов с самоблокировкой

- Ключ для выбора режима управления

- Световая сигнализация неисправностей

СИСТЕМА СМАЗКИ

Система смазки пресса MC1 реализована по комбинированному принципу с четырьмя независимыми контурами.

Основной контур централизованной смазки включает электрический и ручной насосы высокого давления, подающие смазку к направляющим ползуна, подшипникам коленчатого вала и втулкам шатуна. Система масляной ванны обеспечивает смазывание главной шестерни и червячного механизма регулировки высоты ползуна. Дополнительные контуры включают маслораспылитель для смазки поршней балансировочных цилиндров и точки ручной смазки цепных передач и подшипников.

Централизованная система смазки работает в автоматическом режиме. Насос через заданные интервалы, нагнетает смазку по магистралям к точкам смазки через дозирующие устройства. Система масляной ванны работает по принципу разбрызгивания - шестерни и червячные пары частично погружены в масло, создавая масляный туман при работе. Контроль работоспособности системы осуществляется через датчик давления и визуальную проверку выхода смазки в контрольных точках, при нарушении которого блокируется работа пресса.

Перечень применяемых смазочных материалов и интервалы замены

Рис. Карта смазки пресса MC1

Зубчатые передачи:

- Стандарт масла: ISO 6743/6 L-CKC 320

- Контроль уровня: через смотровое окно на станине

- Рекомендуемые марки: Renolin CKC 320, Mobilgear 626, Shell Omala 320

Система регулировки высоты ползуна (червячный редуктор):

- Стандарт масла: ISO HM 46 (противоизносное гидравлическое)

- Рекомендуемые марки: Renolin B 15, Mobil DTE 25, Shell Tellus 46

Резьбовые соединения механизма регулировки:

- Стандарт масла: ISO HM 46

- Рекомендуемые марки: Renolin B 15, Mobil DTE 25, Shell Tellus 46

Гидравлическая защита от перегрузок:

- Стандарт масла: ISO HM 32 (противоизносное гидравлическое)

- Рекомендуемые марки: Renolin B 10, Mobil DTE 24, Shell Tellus 32

Система муфты сцепления:

- Стандарт жидкости: Dexron III (ATF)

- Контроль уровня: по меткам на щупе

- Рекомендуемые марки: Renolin ZAF 46 DLC, Mobil ATF 220, Shell Donax TD

Централизованная система смазки (подшипники, направляющие):

- Стандарт смазки: ISO L-X-BCEB 0 (литиевая пластичная)

- Рекомендуемые марки: Renolit EP 0, Mobilux EP 0, Shell Alvania EP 0

ПОРЯДОК УСТАНОВКИ

Пресс поставляется в собранном виде, упакованный со всеми комплектующими деталями и узлами в одном месте.

Распаковка

После распаковки следует осмотреть пресс и проверить комплектность поставки, руководствуясь упаковочной ведомостью.

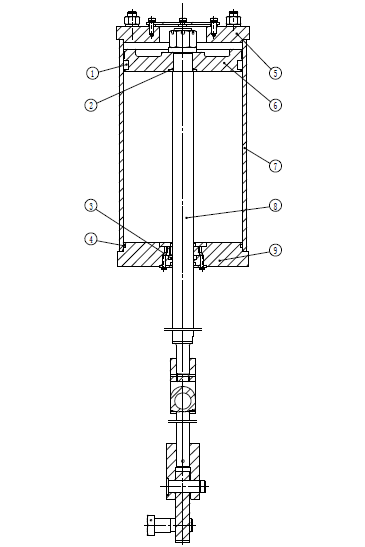

Транспортирование

При подъеме пресса и транспортировке пресса необходимо иметь и виду, что центр тяжести пресса смещен относительно оси пресса в сторону маховика.

Транспортирование пресса необходимо производить согласно схеме:

Рис. Транспортирование пресса

Рис. Зачаливание пресса

Монтаж

Установка пресса производится на фундамент.

Пресс выверяют по плоскости стола в продольном и поперечном направлениях. Отклонение плоскости стола от горизонтального положения не должно превышать 0,1 мм на длине 300 мм в обоих направлениях.

Под выведенный по уровню пресс подливают бетон. После затвердевания бетона окончательно затягивают гайки фундаментных болтов, при этом проверяется горизонтальность плоскости стола.

Проводку электропроводов следует выполнять в трубах, исходя из местных условий предусмотреть в фундаменте соответствующие углубления.

Расконсервация

Консервацию, нанесенную заводом перед упаковкой пресса на обработанные поверхности, надо удалить при помощи ветоши, смоченной бензином, керосином или уайт-спиритом, а затем обработанные поверхности следует покрыть тонким слоем смазки.

ПОДГОТОВКА К РАБОТЕ

Подключение к источнику питания

Сначала установите главный выключатель, автоматические выключатели внутри электрошкафа и все выключатели на панели оператора в положение ВЫКЛ. Подключите источник питания к входным клеммам внутри электрошкафа в соответствии со стандартами напряжения пресса, мощности главного двигателя и электрических компонентов.

Проверка системы смазки

До начала работ все узлы должны быть смазаны должным образом.

Проверьте наличие смазочного материала в коробке передач, подшипниках скольжения, на направляющих и иных точках, указанных в карте смазки.

Убедитесь в исправности насоса, надлежащем подключении маслостанции и наличии масла в резервуаре.

Проверьте отсутствие утечки масла из фитингов масляных трубопроводов, убедитесь в отсутствие повреждений и пробок.

Подключение и проверка пневмооборудования

Проверьте отсутствие загрязнения водоотделяющего воздушного фильтра.

Выполните подключение к заводской пневмосети через разъем на блоке подготовке воздуха, расположенном сзади в нижней части станины пресса.

Проверьте давление воздуха на впуске, сцеплении и цилиндре балансировки по манометрам.

Проверьте воздухопровод на отсутствие утечек.

Первоначальный пуск

Проведите пробный запуск электродвигателя, убедитесь в отсутствии постороннего шума при запуске.

Проверьте направление вращения маховика, оно должно соответствовать направлению стрелки на кожухе. Если нет, направление вращения необходимо изменить, поменяв местами два электропровода питания.

Проверка огранов управления и индикации

Переведите главный выключатель в рабочее положение - должен загореться световой индикатор (белый) на панели управления прессом, свидетельствующий о наличии питания.

Проверьте самоблокировку кнопки аварийного останова и её работу - при нажатии работа пресса должна прекратиться, а все остальные кнопки на пульте и панели управления не должны срабатывать при нажатии.

В режиме "Толчок" проверьте работу ползуна.

В режиме "Одиночный" проверьте, останавливается ли ползун в ВМТ.

ЭКСПЛУАТАЦИЯ ПРЕССА

При эксплуатации пресса необходимо учитывать следующие требования:

Допустимая нагрузка

Прессы этой серии предназначены для прессования. Прессы должны эксплуатироваться с рабочей нагрузкой, составляющей менее 70 % от номинальной. Кроме того, допустимая нагрузка при штамповке рассчитывается как нагрузка, приходящаяся на 60 % площади центральной опоры, чтобы предотвратить чрезмерную концентрированную или эксцентрическую нагрузку.

Крутящий момент

Допустимая нагрузка пресса изменяется в зависимости от положения ползуна, что показано на чертеже кривой допустимой нагрузки. Пресс должен работать с производительностью ниже указанной.

Рис. Диагарамма допустимых усилий

Скорость работы

В одиночном режиме пресс останавливается при каждом ходе, а фрикционная муфта и тормоз сильнее нагреваются. Как только температура фрикционной поверхности достигает определённого значения (выше 80 °C), тормозная муфта начинает работать медленнее и выходит из строя. Мы устанавливаем, что допустимая частота одиночных ходов в минуту для прессов грузоподъёмностью 16–125 тонн составляет 30 ходов в минуту.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Система технического обслуживания прессов определяет порядок, содержание и периодичность осмотра и обслуживания прессов в процессе их эксплуатации ГОСТ 28.001-83. Система технического обслуживания и ремонта техники. Основные положения.

Для обеспечения надежной безаварийной работы прессов в течение длительного времени и содержания их в исправном состоянии необходимо проводить своевременный и правильный уход и обслуживание в процессе эксплуатации.

Своевременное и полное выполнение этих работ является строго обязательным.

Система межремонтного технического обслуживания пресса определяет порядок, содержание и периодичность своевременного осмотра и обслуживания пресса и процесса его эксплуатации.

Обслуживание выполняется во время перерыва в работе пресса, без нарушения процесса производства рабочими, эксплуатирующими пресс (штамповщиками), и дежурным персоналом ремонтной службы цеха (слесари, электрики, смазчики и др.).

Работы, предусмотренные ТО, охватывают проверку и обслуживание узлов пресса, определяющих надежность его работы.

Завод-изготовитель предусматривает следующие виды технического обслуживания:

- ТО1 ‒ ежесменное;

- ТО2 ‒ еженедельное;

- ТО3 ‒ ежемесячное;

- ТО4 ‒ полугодовое;

- ТО5 ‒ ежегодное;

ТО1 ‒ ежесменное

Перед запуском главного двигателя:

Проверяется наличие смазки во всех узлах, исправность маслостанции и уровень масла в баке по маслоуказателю;

Проверяется давление воздуха в системе - должно быть не менее 0.55 МПа, также осуществляется визуальный осмотр на предмет утечек;

Тестируется работа предохранительного электромагнитного клапана муфты в толчковом режиме;

Дополнительно проводится осмотр электрошкафа, рабочей зоны и защитных устройств на предмет ослабления соединений и обрывов.

После запуска главного двигателя:

Контролируется направление вращения маховика согласно указателям и проверяется работа без вибраций и посторонних шумов. В толчковом режиме проверяется включение муфты, а в одиночном - остановка ползуна в ВМТ. Тестируется аварийный останов при положении кривошипа под 90° для оценки угла торможения. Также проверяются функции непрерывного хода и педального управления

Во время работы:

Осуществляется мониторинг остановок кривошипа в ВМТ в диапазоне от -10° до +5° с корректировкой при необходимости. Отслеживаются показания всех контрольно-измерительных приборов, обращается внимание на падение давления и другие отклонения. Проводится визуальный контроль отсутствия утечек в воздушных магистралях и маслопроводе.

После останова пресса:

Обязательно устанавливаются все переключатели в положение "ВЫКЛ" и перекрывается подача воздуха. Проверяется затяжка всех резьбовых соединений. Сливается конденсат из воздушного фильтра и ресивера. Выполняется очистка и обслуживание всех узлов, после чего отключается воздух и электропитание.

ТО2 ‒ еженедельное

Обслуживание пневмооборудования: