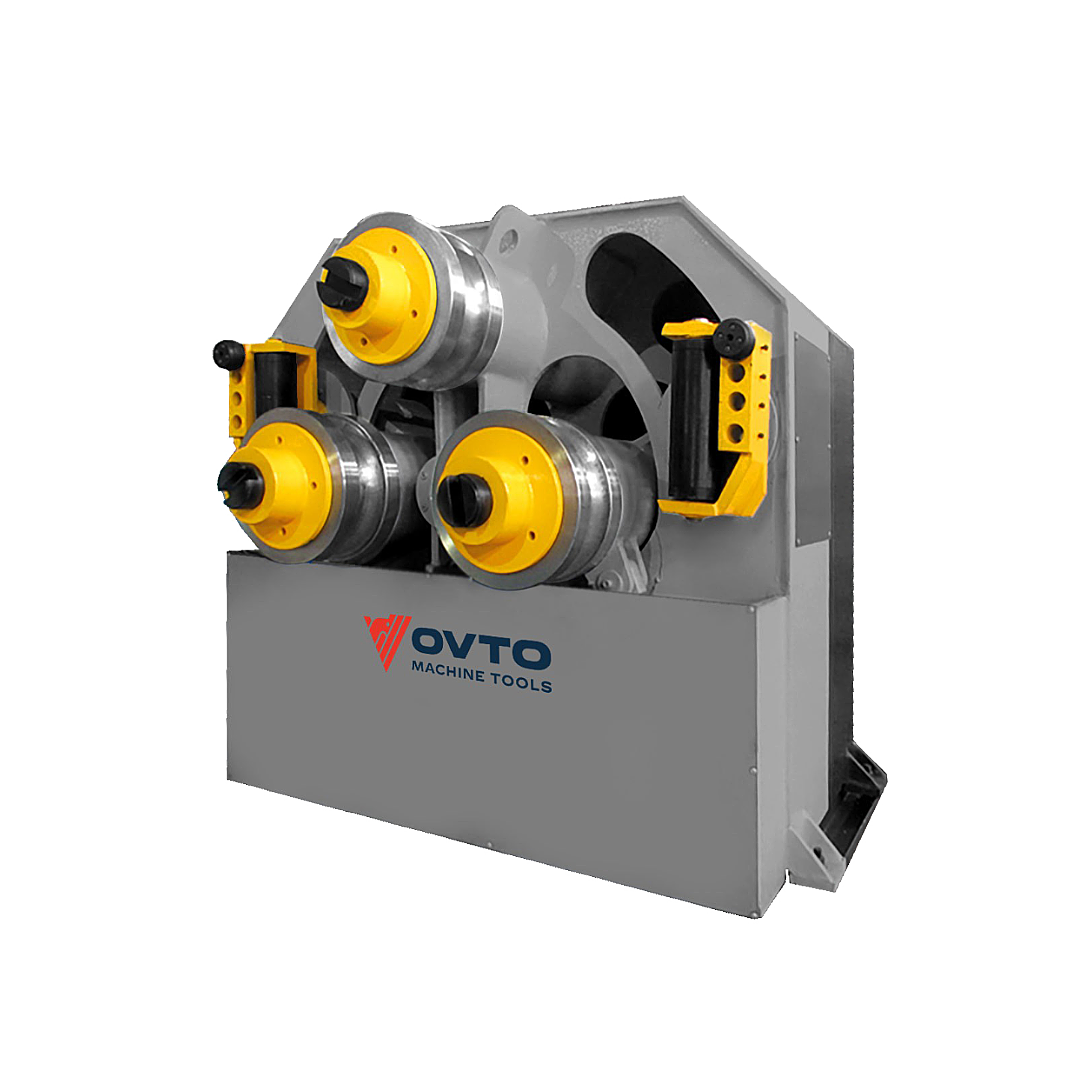

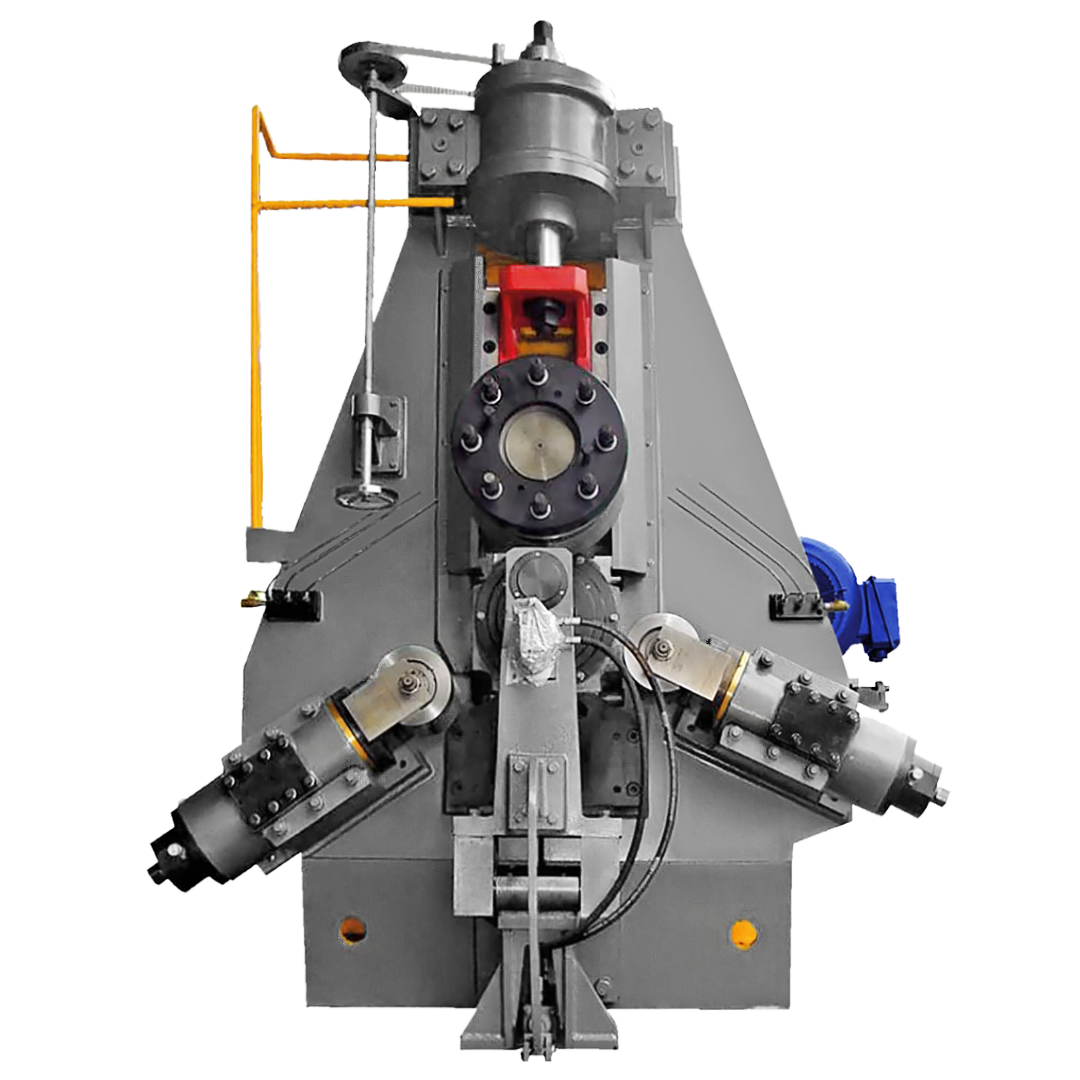

Машина листогибочная трехвалковая асимметричная OVTO SBM2118

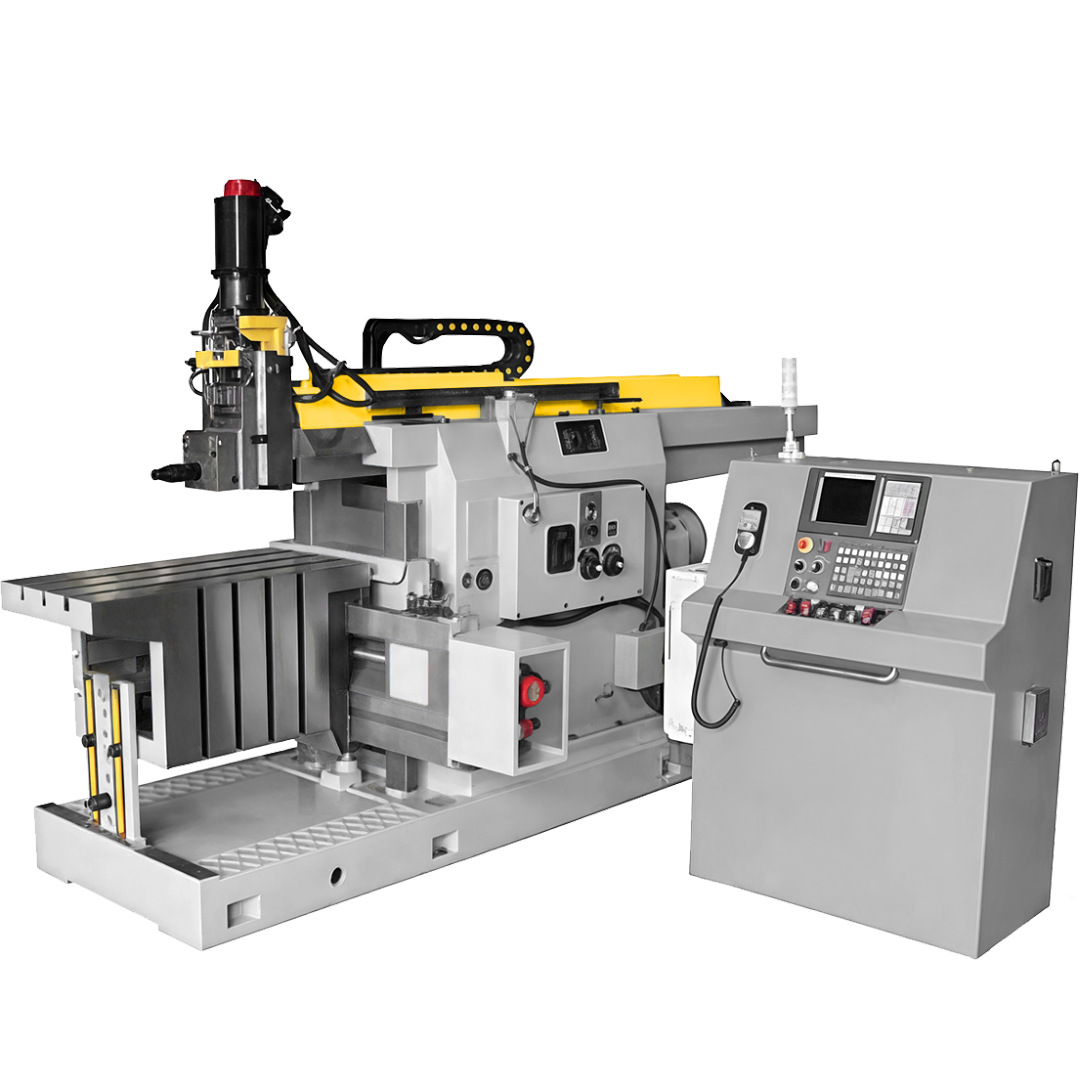

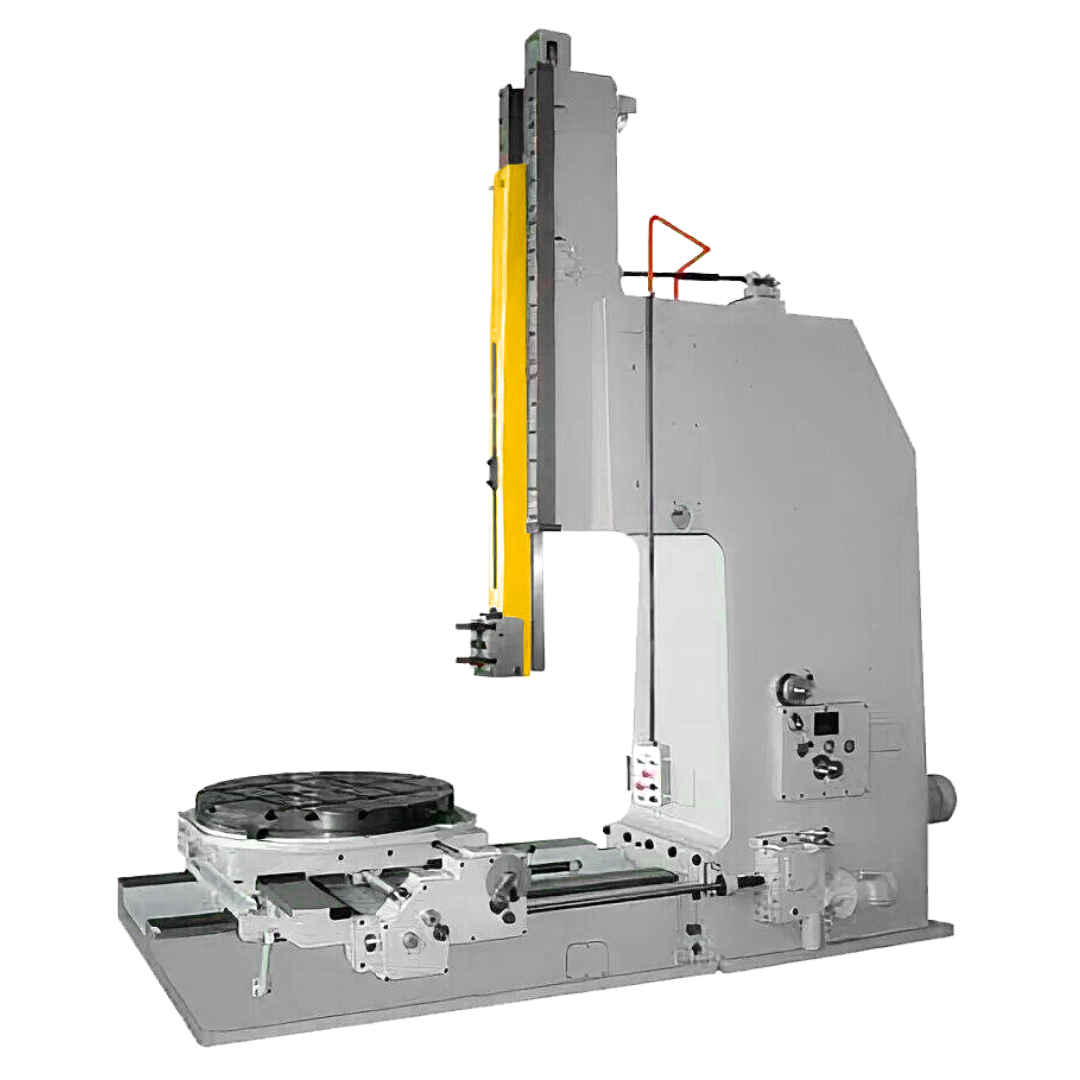

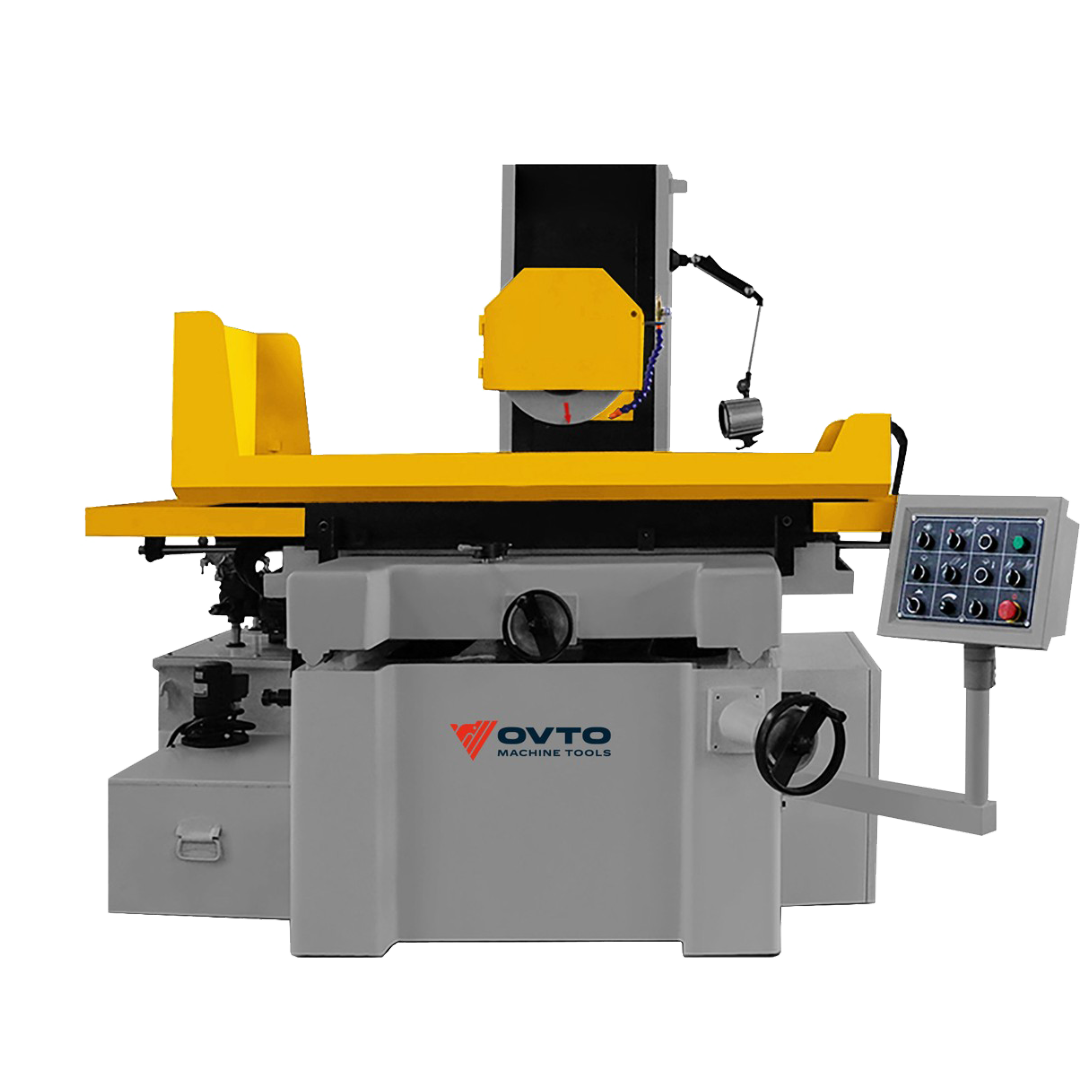

Электромеханические трехвалковые вальцы SBM2118 предназначены для холодной гибки цилиндрических и конических заготовок из листового металла толщиной до 6 мм с пределом текучести не более 240 Н/мм2. Станок оснащен асимметричными шлифованными валками с шестеренчатым приводом и цифровой индикацией положения, что обеспечивает стабильную форму готовых изделий при сохранении точности по всей длине прокатки. Верхний валок откидной конструкции упрощает съём обечаек, а встроенное устройство аварийной остановки тросового типа обеспечивает дополнительную безопасность при работе.

Модель SBM2118 эффективна в заготовительных и производственных цехах, при изготовлении обечаек, корпусов, труб и других изделий в котельной промышленности, судостроении, вентиляции и машиностроении. Благодаря возможности гибки конических деталей и высокой повторяемости станок отлично подходит как для единичного, так и для серийного производства.

Преимущества:

Прокатка листов шириной до 1000 мм и толщиной до 6 мм.

Цифровая система контроля положения боковых валков.

Гибка обечаек малого радиуса — от Ø350 мм.

Возможность гибки конических изделий.

Надёжный редукторный привод и усиленные направляющие.

Удобный пульт управления с ножным управлением.

Простая настройка и техническое обслуживание.

Высокая производительность — до 5,4 метров гибки в минуту делает SBM-2118 универсальным решением для всех предприятий, где важны точность, скорость и безопасность гибки.

| Макс. толщина изгибаемого листа, мм | 6 |

| Макс. ширина изгибаемого листа, мм | 1000 |

| Предел текучести материала, Н/мм² | 245 |

| Скорость валка, м/мин | 5.4 |

| Минимальный диаметр гибки, мм | 350 |

| Мощность двигателя главного привода, кВт | 3 |

| Диаметр нижнего валка, мм | 140 |

| Диаметр верхнего валка, мм | 140 |

| Габариты (ДxШxВ), мм | 1800x800x1050 |

| Масса, кг | 1020 |

Стандартная комплектация:

- Вальцы трехвалковые электромеханические SBM2118 в сборе

- Пульт управления с цифровой индикацией положения боковых валков - 1 шт.

Упаковано в ЗИП:

- Болт M16x500 - 4 шт.

- Гайки M16 - 4 шт.

- Ключ от электрического шкафа - 1 шт.

Документация:

- Руководство по эксплуатации

- Паспорт станка

- Комплект паспортов на покупные изделия

Дополнительные опции:

- Приемный стол

- Подающий стол

Стандартная комплектация:

- Вальцы трехвалковые электромеханические SBM2118 в сборе

- Пульт управления с цифровой индикацией положения боковых валков - 1 шт.

Упаковано в ЗИП:

- Болт M16x500 - 4 шт.

- Гайки M16 - 4 шт.

- Ключ от электрического шкафа - 1 шт.

Документация:

- Руководство по эксплуатации

- Паспорт станка

- Комплект паспортов на покупные изделия

Дополнительные опции:

- Приемный стол

- Подающий стол

СОСТАВ МАШИНЫ

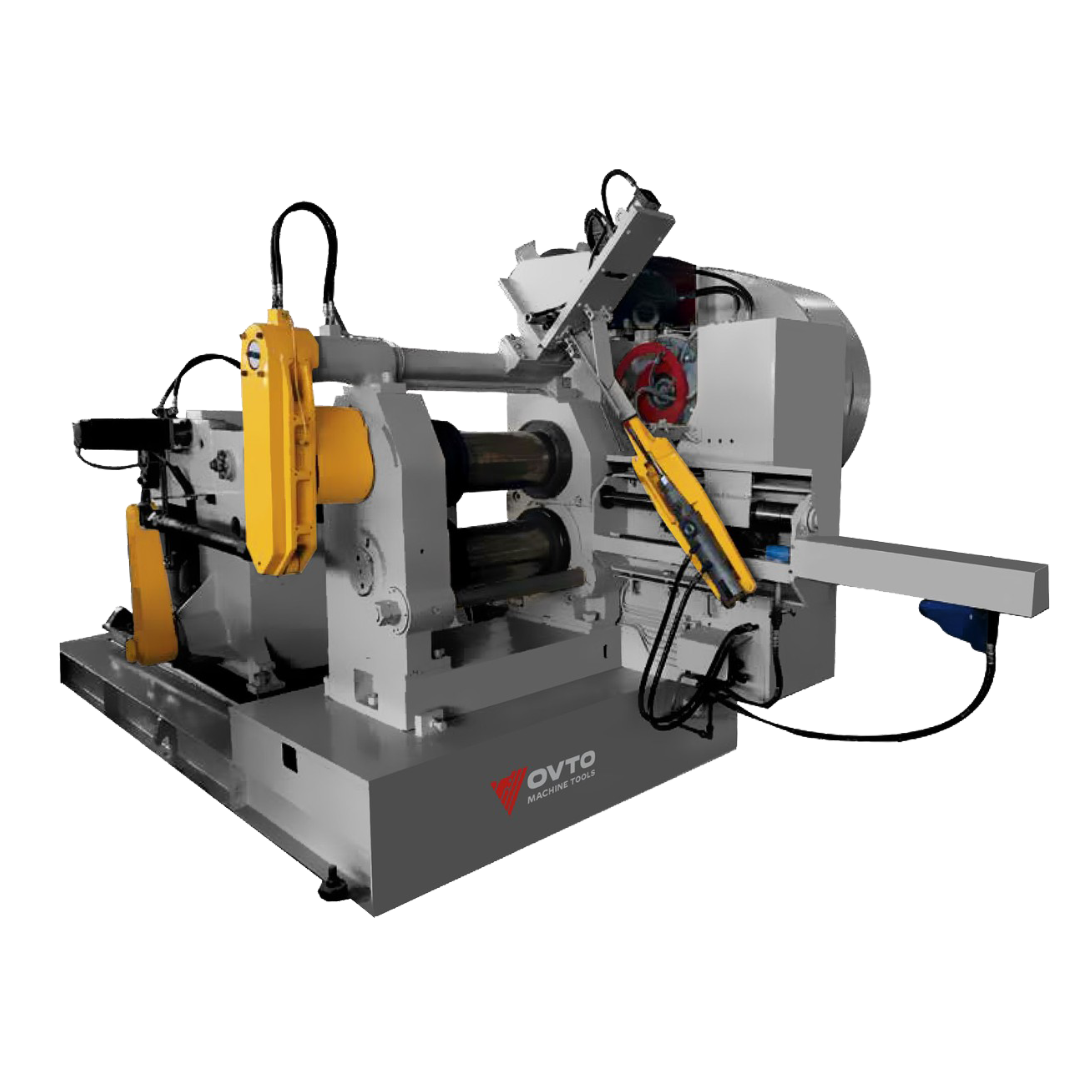

Машина трёхвалковая листогибочная механическая ассимметричная SBM2118 - предназначена для гибки листового металла методом холодного проката. Конструкцией машины предусмотрено выполнение операции предварительной гибки.

Машина состоит из станины, ограждений, верхнего нерегулируемого валка, регулируемых бокового и нижнего валка, привода машины, механизма регулировки валков, электрошкафа и выносного пульта управления с цифровой индикацией положения валков.

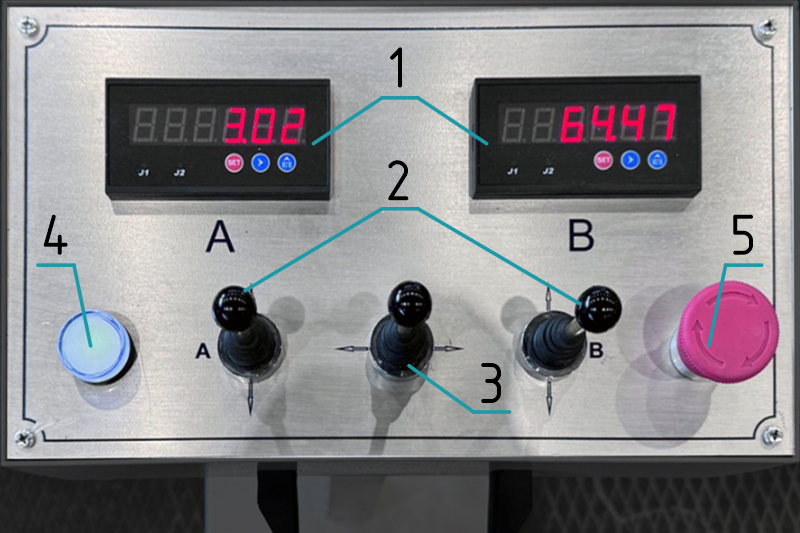

ОРГАНЫ УПРАВЛЕНИЯ

К органам управления относятся рукоятки, маховики регулировки валков и пульт управления.

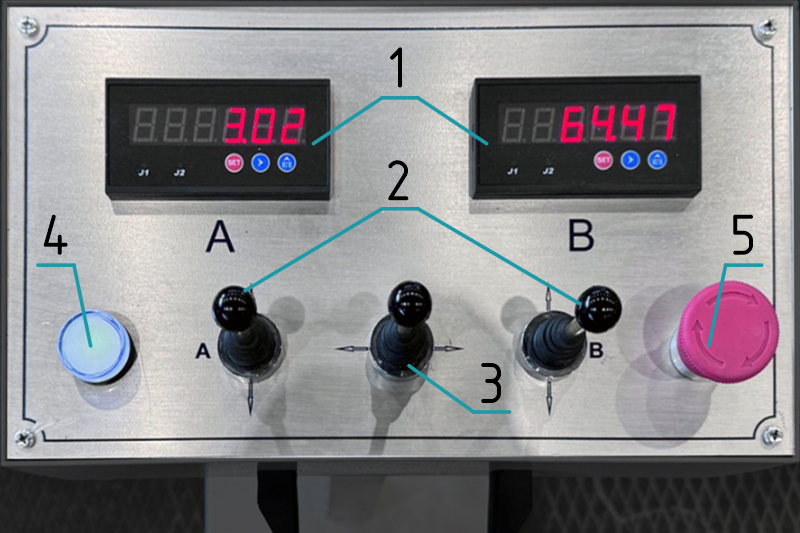

Рис. Пульт управления

1. Цифровые индикаторы положения валков

2. Тумблеры перемещения валков

3. Тумблер управления вращением

4. Индикатор питания

5. Кнопка "Общий стоп"

КИНЕМАТИЧЕСКАЯ СХЕМА

Верхний и нижний валки приводятся в движение двигателем через редуктор, цепь и шестерни. Положение верхнего валка не регулируется. Нижний валок перемещается вертикально. Боковой валок регулируется и перемещается вверх и вниз под углом, удерживая лист, приводится в движение вручную и/или при помощи двигателя.

ПОРЯДОК УСТАНОВКИ

Транспортирование:

Транспортирование машины к месту установки осуществляется при помощи крана либо вилочного погрузчика.

Стальной трос крана должен быть способен поднимать вес более 1300 кг и быть расположен правильно в соответствии с центром тяжести, отмеченным на заводской упаковке/ящике.

Установка:

Точность работы машины зависит от правильности ее установки. Машину следует установить на фундамент и выверить в двух плоскостях при помощи уровней, установленных на поверхности в левой и правой его частях. Отклонение не должно превышать ±0,5/1000 мм.

Расконсервация:

Используйте жидкие растворители, такие как керосин или уайт-спирит, чтобы удалить защитное покрытие и грязь с окрашенной поверхности машины. Не разбирайте подвижные части, пока не очистите всю поверхность.

Подключение к электросети:

Перед подключением машины к трёхфазному источнику переменного тока рекомендуется убедиться, совпадают ли напряжение и фаза с требуемыми для машины.

Подключите источник переменного тока к машине с помощью кабеля питания (3 провода под напряжением и 1 провод - заземляющий). Заземляющий провод должен быть правильно подключён к заземлению. После подключения источника переменного тока вы можете проверить направление вращения двигателя по стрелке на двигателе. При неправильном направлении вращения немедленно остановите двигатель, чтобы избежать его повреждения, исправьте подключение к источнику питания переменного тока, пока направление вращения двигателя не станет правильным.

НАЛАДКА СТАНКА

1. Регулировка нижнего (прижимного) и бокового валка:

- На машине установлен маховик, предназначенный для регулировки нижнего валка для плотного прилегания к материалу.

- Оператор может задать положение бокового валка, как с пульта, так и вручную. Регулировка бокового валка осуществляется при помощи электропривода, активируется с пульта управления, нажатием на соответствующие тумблеры. Также на станине расположен маховик для ручной регулировки.

- Контроль за положением валков осуществляется по цифровым индикаторам, расположенным на пульте управления.

2. Для съема обечайки необходимо выполнить следующее:

- поднять ручку зажима

- сдвинуть ручку опорного рычага вправо, снять готовое изделие с валка.

ПОРЯДОК РАБОТЫ

Перед началом работ необходимо убедиться:

- в правильном подключении машины к сети, заземление должно быть подведено;

- в надлежащей смазке всех требуемых узлов (см. пункт Смазка станка).

- Длина листа - длина является первым фактором, определяющим форму обечайки заданного диаметра. Чтобы рассчитать максимальную длину необходимого материала, используйте формулу “C=π x ID” (C это окружность; π=3.1416; ID внутренний диаметр обечайки). Пример: внутренний диаметр обечайки ID = 200 мм, оператору необходимо подготовить материал длиной около 628,32 мм.

- Отрежьте несколько кусков металлического листа нужной длины для тестирования методом прокатки. В зависимости от результатов тестирования лист может потребоваться удлинить или укоротить.

- Опустите нижний валок, отрегулировав его с помощью маховика, чтобы между верхним и нижним валками образовалось достаточно места для заготовки, подаваемой оператором. Затем поднимите нижний валок с помощью маховика, чтобы он прижал лист с нужным усилием.

- Установите боковой валок на ту же высоту, что и нижний, чтобы лист мог пройти.

- Включите питание, чтобы сдвинуть лист вперед и обеспечить его прохождение через верхний валок.

- Убедитесь, что между верхним и нижним валками нет листов.

- Подайте первый лист, чтобы согнуть край листа в соответствии с заданным углом/дугой, чтобы завершить предварительное сгибание первого листа. Запомните/запишите текущее положение валков.

Примечание: По собственному опыту рекомендуется подготовить шаблон с желаемой круглой дугой, вырезанный из бумаги или картона, для проверки дуги перед сгибанием. - Снимите Лист, который был предварительно согнут, и подайте его на верхний и нижний валки, поворачивая их вокруг переднего конца листа, предварительно согнутого.

- Предварительно согните передний край листа, повторив операции с 3 по 7. Такой же цели легко достичь, используя то же положение верхнего валка.

- Опустите боковой валок сразу после предварительной гибки переднего края. И дважды проверьте, соответствует ли предварительная гибка желаемому результату.

- Шаг за шагом поднимайте боковой валок, когда верхний и нижний валки формируют круг из материала между передним и задним краями.

- Если пробный образец имеет недостаточную длину или неподходящий диаметр после обработки, то необходимо изготовить дополнительные образцы. Тысячи идентичных деталей могут быть точно воспроизведены после правильной настройки вальцев.

- После пробного запуска нескольких изделий внесите необходимые изменения и выполните формовку, чтобы зафиксировать результаты для серийного производства.

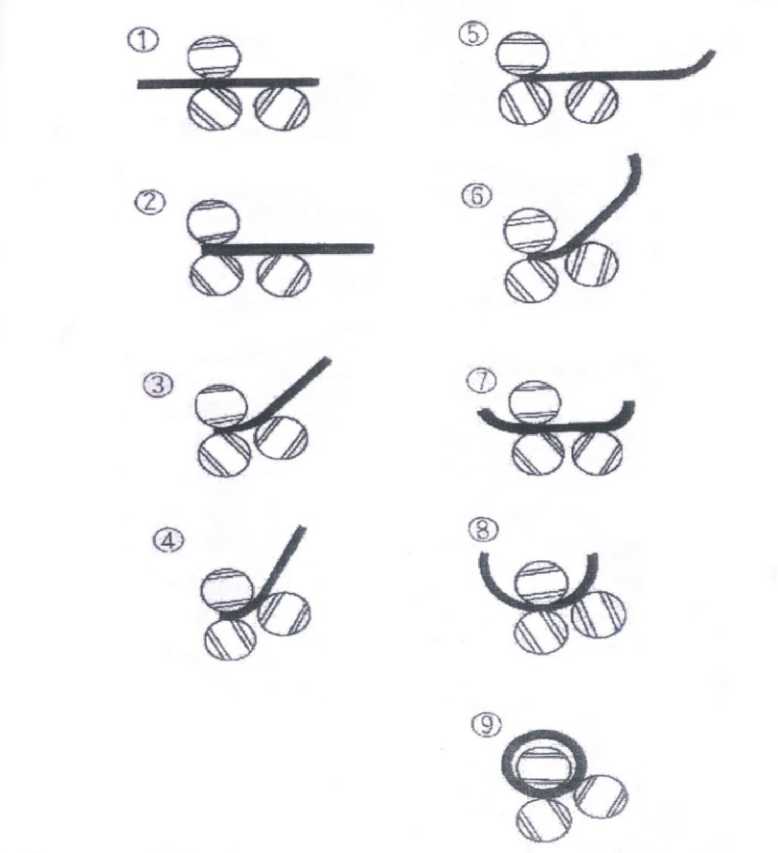

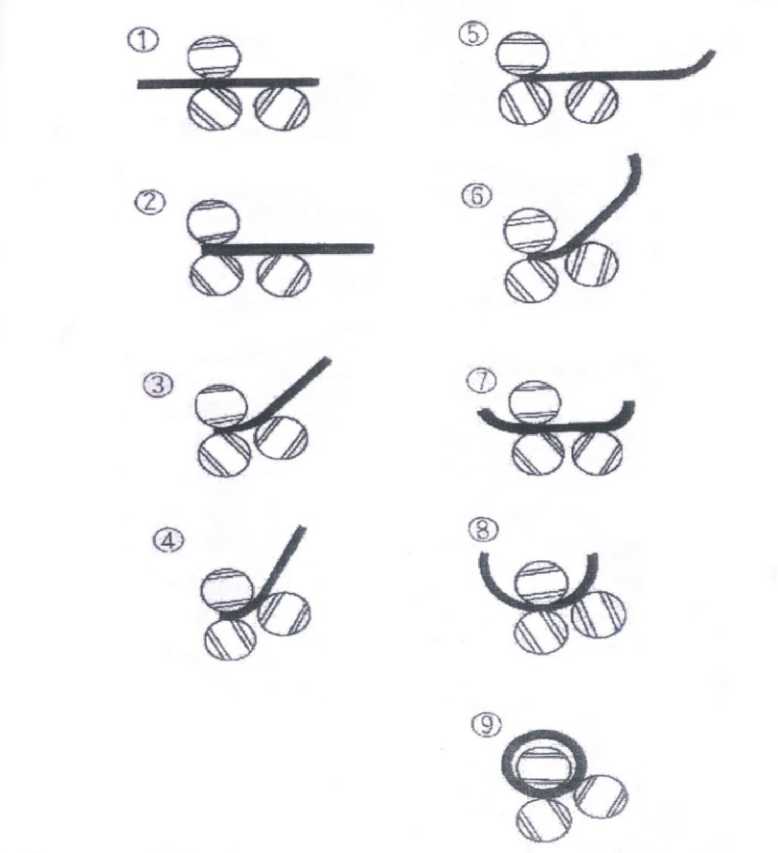

Рис. Этапы технологического процесса

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

- Индикатор питания активен, машина не запускается/не реагирует на нажатие на пусковую педаль.

В этом случае отключите аварийный выключатель на пульте управления. - Индикатор питания не активен.

В этом случае проверьте, включен ли главный выключатель, если да - следует заменить автоматический выключатель в электрошкафу управления, предварительно обесточив машину. - Индикаторы горят, шпиндель вращается, но двигатель не работает.

Ослаб контакт, либо повреждён соединительный провод. Обесточте машину и проверьте.

СМАЗКА СТАНКА

Смазка оборудования производится следующим образом:

- Направляющие скольжения кистью, тип смазки ЦИАТИМ-203, смазка производится один раз в смену.

- Подшипники опор валков, шприцевание тонкой иглой жидкой смазкой, тип смазки И-40А, смазка производится один раз в смену.

- Шприцевание редукторов производится через тавотницы, тип смазки ЦИАТИМ-203, производится каждые 3 месяца со снятием защитных ограждений.

- Винты перемещения кистью, тип смазки ЦИАТИМ-203, смазка производится каждые 3 месяца со снятием защитных ограждений.

- Шестерни и цепь привода кистью, тип смазки ЦИАТИМ-203, смазка производится каждые 3 месяца со снятием защитных ограждений.

Отсутствие смазочного материала в узлах оборудования, указанных в карте смазки, является грубым нарушением правил эксплуатации, что в свою очередь является основанием для прекращения гарантийных обязательств.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Система технического обслуживания определяет порядок, содержание и периодичность осмотра и обслуживания оборудования в процессе эксплуатации.

К проведению ТО допускаются только следующие сотрудники:

- прошедшие обучение эксплуатации оборудования;

- прошедшие инструктаж по технике безопасности.

Предусматриваются следующие виды технического обслуживания:

ТО-1 – ежедневное;

ТО-2 – ежемесячное;

ТО-3 – ежегодное;

Работы, предусмотренные ТО-1 – ТО-3 охватывают проверку и обслуживание основных механизмов, определяющих надежность работы оборудования, выполнять в соответствие с ГОСТ 18322-76. СТРОГОЕ ВЫПОЛНЕНИЕ ЭТИХ РАБОТ ЯВЛЯЕТСЯ ОБЯЗАТЕЛЬНЫМ:

ТО-1 (проводится ежедневно):

Перед началом работы проверить и убедиться в исправности всех узлов оборудования и правильности из взаимодействия:

- Провести проверку всех узлов, требующих смазки на предмет наличия смазочного материала в нужном количестве (в случае необходимости произвести смазку узла).

- Произвести смазку всех точек оборудования в соответствии с указанной периодичностью.

- Проверить сигнальную арматуру и прочие элементы электрошкафа и пульта управления (при их наличии).

- Проверить надежность и сохранность заземления оборудования.

- Провести проверку затяжки болтовых и гаечных соединений, при необходимости произвести подтяжку.

- Визуальный осмотр всех узлов оборудования.

В случае выявления неисправностей эксплуатация оборудования запрещена до выявления причины и полного устранения неисправности.

По окончанию работ необходимо провести тщательную уборку рабочего места в радиусе 1 метра и очистить все рабочие узлы оборудования.

ТО-2 (проводится один раз в месяц):

- Проверить и при необходимости подтянуть крепления всех узлов оборудования, защитных кожухов, а также гайки фундаментных болтов.

- Проверить натяжение клиновых ремней. Стрела прогиба ремня под нагрузкой 80 Н не должна превышать 10 мм. При выходе из строя одного ремня необходимо менять весь комплект. Комплектовать новые ремни с бывшими в употреблении недопустимо.

- Проверить характеристики оборудования.

- Проверить пульт управления, его крепление, крепление кнопок, переключателей, и сигнальной арматуры на панелях пультов.

- Отключить питание оборудования, протянуть все детали электрошкафа.

ТО-3 (проводится один раз в год):

- Проверить характеристики оборудования на точность согласно ГОСТ, при необходимости - отрегулировать.

- Продуть сжатым воздухом электродвигатель, пульт управления, электрошкаф.

- Проверить крепление всех аппаратов в электрошкафу и состояние их контактов. При необходимости промыть и зачистить контактные поверхности.

В процессе эксплуатации оборудования, начиная с его пуска в эксплуатацию, необходимо вести журнал, в котором должно быть зафиксировано каждое техническое обслуживание с указанием: даты обслуживания, ответственного, проверенных механизмов, выявленных отклонений, работ по устранению отклонений, проверенных регулировок, а также замены деталей, материалов (масла) и т.п.

При загрузке оборудования более чем в одну смену, сократить межинтервальные периоды обслуживания в части смазки кратно рабочим сменам за сутки за соответствующий период ТО, за исключением узлов, которые смазываются ежесменно и смазка которых производится в режиме цикла.

Работы, предусмотренные ТО-1 и ТО-3, не исключают проведения плановых ремонтных работ, обусловленных «Единой системой ППР».

При проведении различных ТО строго соблюдать указания по мерам безопасности, изложенные в предыдущих разделах.

МЕРЫ БЕЗОПАСНОСТИ

ПРЕДУПРЕЖДЕНИЕ: НЕСОБЛЮДЕНИЕ ЭТИХ ПРАВИЛ МОЖЕТ ПРИВЕСТИ К СЕРЬЕЗНЫМ ТРАВМАМ.

Существуют определенные опасности, связанные с эксплуатацией и использованием машины.

Эта машина была спроектирована и изготовлена для обработки металлических листов. Использование данной машины не по назначению, применение инструмента и оснастки не рассчитанных на работу с данной машиной может привести к серьезным травмам.

- Подробно изучите руководство по эксплуатации, поставляемое с машиной.

- Используйте средства индивидуальной защиты. Запрещена работа в одежде или украшениях, которые могут зацепиться за движущиеся части.

- Рекомендуется использовать перчатки и обувь на резиновой подошве.

- Следите за тем, чтобы во время работы защитные ограждения всегда были установлены.

- Не используйте машину в сырых местах и помещениях с повышенной влажностью.

- Никогда не оставляйте машину включенной без присмотра. Машина должна быть обязательно выключена, когда она не работает, либо при отсутствии оператора на рабочем месте.

- При проведениии планового ТО, замене принадлежностей и ремонте машину обязательно следует обесточить.

- Машина должна быть прочно смонтирована согласно требованиям, изложенным в руководстве по эксплуатации.

- Для обеспечения безопасности до начала работ необходимо убедиться в правильной настройке машины и надлежайшей смазке всех узлов.

- Будьте бдительны. Следите за тем, что вы делаете. Держите руки в поле зрения и подальше от всех движущихся частей машины.

- Запрещено нахождение посторонних, в т.ч. детей в рабочей зоне. Не позволяйте им прикасаться к машине, инструменту или кабелям подключения.

Общие меры предосторожности по электрооборудованию:

- Машина должна быть подключена в соответствии с нормами и указаниями, представленными в руководстве по эксплуатации.

- Машина должна быть заземлена, чтобы защитить пользователя от поражения электрическим током.

- Работу по подключению должен выполнять квалифицированный электрик.

СОСТАВ МАШИНЫ

Машина трёхвалковая листогибочная механическая ассимметричная SBM2118 - предназначена для гибки листового металла методом холодного проката. Конструкцией машины предусмотрено выполнение операции предварительной гибки.

Машина состоит из станины, ограждений, верхнего нерегулируемого валка, регулируемых бокового и нижнего валка, привода машины, механизма регулировки валков, электрошкафа и выносного пульта управления с цифровой индикацией положения валков.

ОРГАНЫ УПРАВЛЕНИЯ

К органам управления относятся рукоятки, маховики регулировки валков и пульт управления.

Рис. Пульт управления

1. Цифровые индикаторы положения валков

2. Тумблеры перемещения валков

3. Тумблер управления вращением

4. Индикатор питания

5. Кнопка "Общий стоп"

КИНЕМАТИЧЕСКАЯ СХЕМА

Верхний и нижний валки приводятся в движение двигателем через редуктор, цепь и шестерни. Положение верхнего валка не регулируется. Нижний валок перемещается вертикально. Боковой валок регулируется и перемещается вверх и вниз под углом, удерживая лист, приводится в движение вручную и/или при помощи двигателя.

ПОРЯДОК УСТАНОВКИ

Транспортирование:

Транспортирование машины к месту установки осуществляется при помощи крана либо вилочного погрузчика.

Стальной трос крана должен быть способен поднимать вес более 1300 кг и быть расположен правильно в соответствии с центром тяжести, отмеченным на заводской упаковке/ящике.

Установка:

Точность работы машины зависит от правильности ее установки. Машину следует установить на фундамент и выверить в двух плоскостях при помощи уровней, установленных на поверхности в левой и правой его частях. Отклонение не должно превышать ±0,5/1000 мм.

Расконсервация:

Используйте жидкие растворители, такие как керосин или уайт-спирит, чтобы удалить защитное покрытие и грязь с окрашенной поверхности машины. Не разбирайте подвижные части, пока не очистите всю поверхность.

Подключение к электросети:

Перед подключением машины к трёхфазному источнику переменного тока рекомендуется убедиться, совпадают ли напряжение и фаза с требуемыми для машины.

Подключите источник переменного тока к машине с помощью кабеля питания (3 провода под напряжением и 1 провод - заземляющий). Заземляющий провод должен быть правильно подключён к заземлению. После подключения источника переменного тока вы можете проверить направление вращения двигателя по стрелке на двигателе. При неправильном направлении вращения немедленно остановите двигатель, чтобы избежать его повреждения, исправьте подключение к источнику питания переменного тока, пока направление вращения двигателя не станет правильным.

НАЛАДКА СТАНКА

1. Регулировка нижнего (прижимного) и бокового валка:

- На машине установлен маховик, предназначенный для регулировки нижнего валка для плотного прилегания к материалу.

- Оператор может задать положение бокового валка, как с пульта, так и вручную. Регулировка бокового валка осуществляется при помощи электропривода, активируется с пульта управления, нажатием на соответствующие тумблеры. Также на станине расположен маховик для ручной регулировки.

- Контроль за положением валков осуществляется по цифровым индикаторам, расположенным на пульте управления.

2. Для съема обечайки необходимо выполнить следующее:

- поднять ручку зажима

- сдвинуть ручку опорного рычага вправо, снять готовое изделие с валка.

ПОРЯДОК РАБОТЫ

Перед началом работ необходимо убедиться:

- в правильном подключении машины к сети, заземление должно быть подведено;

- в надлежащей смазке всех требуемых узлов (см. пункт Смазка станка).

- Длина листа - длина является первым фактором, определяющим форму обечайки заданного диаметра. Чтобы рассчитать максимальную длину необходимого материала, используйте формулу “C=π x ID” (C это окружность; π=3.1416; ID внутренний диаметр обечайки). Пример: внутренний диаметр обечайки ID = 200 мм, оператору необходимо подготовить материал длиной около 628,32 мм.

- Отрежьте несколько кусков металлического листа нужной длины для тестирования методом прокатки. В зависимости от результатов тестирования лист может потребоваться удлинить или укоротить.

- Опустите нижний валок, отрегулировав его с помощью маховика, чтобы между верхним и нижним валками образовалось достаточно места для заготовки, подаваемой оператором. Затем поднимите нижний валок с помощью маховика, чтобы он прижал лист с нужным усилием.

- Установите боковой валок на ту же высоту, что и нижний, чтобы лист мог пройти.

- Включите питание, чтобы сдвинуть лист вперед и обеспечить его прохождение через верхний валок.

- Убедитесь, что между верхним и нижним валками нет листов.

- Подайте первый лист, чтобы согнуть край листа в соответствии с заданным углом/дугой, чтобы завершить предварительное сгибание первого листа. Запомните/запишите текущее положение валков.

Примечание: По собственному опыту рекомендуется подготовить шаблон с желаемой круглой дугой, вырезанный из бумаги или картона, для проверки дуги перед сгибанием. - Снимите Лист, который был предварительно согнут, и подайте его на верхний и нижний валки, поворачивая их вокруг переднего конца листа, предварительно согнутого.

- Предварительно согните передний край листа, повторив операции с 3 по 7. Такой же цели легко достичь, используя то же положение верхнего валка.

- Опустите боковой валок сразу после предварительной гибки переднего края. И дважды проверьте, соответствует ли предварительная гибка желаемому результату.

- Шаг за шагом поднимайте боковой валок, когда верхний и нижний валки формируют круг из материала между передним и задним краями.

- Если пробный образец имеет недостаточную длину или неподходящий диаметр после обработки, то необходимо изготовить дополнительные образцы. Тысячи идентичных деталей могут быть точно воспроизведены после правильной настройки вальцев.

- После пробного запуска нескольких изделий внесите необходимые изменения и выполните формовку, чтобы зафиксировать результаты для серийного производства.

Рис. Этапы технологического процесса

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

- Индикатор питания активен, машина не запускается/не реагирует на нажатие на пусковую педаль.

В этом случае отключите аварийный выключатель на пульте управления. - Индикатор питания не активен.

В этом случае проверьте, включен ли главный выключатель, если да - следует заменить автоматический выключатель в электрошкафу управления, предварительно обесточив машину. - Индикаторы горят, шпиндель вращается, но двигатель не работает.

Ослаб контакт, либо повреждён соединительный провод. Обесточте машину и проверьте.

СМАЗКА СТАНКА

Смазка оборудования производится следующим образом:

- Направляющие скольжения кистью, тип смазки ЦИАТИМ-203, смазка производится один раз в смену.

- Подшипники опор валков, шприцевание тонкой иглой жидкой смазкой, тип смазки И-40А, смазка производится один раз в смену.

- Шприцевание редукторов производится через тавотницы, тип смазки ЦИАТИМ-203, производится каждые 3 месяца со снятием защитных ограждений.

- Винты перемещения кистью, тип смазки ЦИАТИМ-203, смазка производится каждые 3 месяца со снятием защитных ограждений.

- Шестерни и цепь привода кистью, тип смазки ЦИАТИМ-203, смазка производится каждые 3 месяца со снятием защитных ограждений.

Отсутствие смазочного материала в узлах оборудования, указанных в карте смазки, является грубым нарушением правил эксплуатации, что в свою очередь является основанием для прекращения гарантийных обязательств.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Система технического обслуживания определяет порядок, содержание и периодичность осмотра и обслуживания оборудования в процессе эксплуатации.

К проведению ТО допускаются только следующие сотрудники:

- прошедшие обучение эксплуатации оборудования;

- прошедшие инструктаж по технике безопасности.

Предусматриваются следующие виды технического обслуживания:

ТО-1 – ежедневное;

ТО-2 – ежемесячное;

ТО-3 – ежегодное;

Работы, предусмотренные ТО-1 – ТО-3 охватывают проверку и обслуживание основных механизмов, определяющих надежность работы оборудования, выполнять в соответствие с ГОСТ 18322-76. СТРОГОЕ ВЫПОЛНЕНИЕ ЭТИХ РАБОТ ЯВЛЯЕТСЯ ОБЯЗАТЕЛЬНЫМ:

ТО-1 (проводится ежедневно):

Перед началом работы проверить и убедиться в исправности всех узлов оборудования и правильности из взаимодействия:

- Провести проверку всех узлов, требующих смазки на предмет наличия смазочного материала в нужном количестве (в случае необходимости произвести смазку узла).

- Произвести смазку всех точек оборудования в соответствии с указанной периодичностью.

- Проверить сигнальную арматуру и прочие элементы электрошкафа и пульта управления (при их наличии).

- Проверить надежность и сохранность заземления оборудования.

- Провести проверку затяжки болтовых и гаечных соединений, при необходимости произвести подтяжку.

- Визуальный осмотр всех узлов оборудования.

В случае выявления неисправностей эксплуатация оборудования запрещена до выявления причины и полного устранения неисправности.

По окончанию работ необходимо провести тщательную уборку рабочего места в радиусе 1 метра и очистить все рабочие узлы оборудования.

ТО-2 (проводится один раз в месяц):

- Проверить и при необходимости подтянуть крепления всех узлов оборудования, защитных кожухов, а также гайки фундаментных болтов.

- Проверить натяжение клиновых ремней. Стрела прогиба ремня под нагрузкой 80 Н не должна превышать 10 мм. При выходе из строя одного ремня необходимо менять весь комплект. Комплектовать новые ремни с бывшими в употреблении недопустимо.

- Проверить характеристики оборудования.

- Проверить пульт управления, его крепление, крепление кнопок, переключателей, и сигнальной арматуры на панелях пультов.

- Отключить питание оборудования, протянуть все детали электрошкафа.

ТО-3 (проводится один раз в год):

- Проверить характеристики оборудования на точность согласно ГОСТ, при необходимости - отрегулировать.

- Продуть сжатым воздухом электродвигатель, пульт управления, электрошкаф.

- Проверить крепление всех аппаратов в электрошкафу и состояние их контактов. При необходимости промыть и зачистить контактные поверхности.

В процессе эксплуатации оборудования, начиная с его пуска в эксплуатацию, необходимо вести журнал, в котором должно быть зафиксировано каждое техническое обслуживание с указанием: даты обслуживания, ответственного, проверенных механизмов, выявленных отклонений, работ по устранению отклонений, проверенных регулировок, а также замены деталей, материалов (масла) и т.п.

При загрузке оборудования более чем в одну смену, сократить межинтервальные периоды обслуживания в части смазки кратно рабочим сменам за сутки за соответствующий период ТО, за исключением узлов, которые смазываются ежесменно и смазка которых производится в режиме цикла.

Работы, предусмотренные ТО-1 и ТО-3, не исключают проведения плановых ремонтных работ, обусловленных «Единой системой ППР».

При проведении различных ТО строго соблюдать указания по мерам безопасности, изложенные в предыдущих разделах.

МЕРЫ БЕЗОПАСНОСТИ

ПРЕДУПРЕЖДЕНИЕ: НЕСОБЛЮДЕНИЕ ЭТИХ ПРАВИЛ МОЖЕТ ПРИВЕСТИ К СЕРЬЕЗНЫМ ТРАВМАМ.

Существуют определенные опасности, связанные с эксплуатацией и использованием машины.

Эта машина была спроектирована и изготовлена для обработки металлических листов. Использование данной машины не по назначению, применение инструмента и оснастки не рассчитанных на работу с данной машиной может привести к серьезным травмам.

- Подробно изучите руководство по эксплуатации, поставляемое с машиной.

- Используйте средства индивидуальной защиты. Запрещена работа в одежде или украшениях, которые могут зацепиться за движущиеся части.

- Рекомендуется использовать перчатки и обувь на резиновой подошве.

- Следите за тем, чтобы во время работы защитные ограждения всегда были установлены.

- Не используйте машину в сырых местах и помещениях с повышенной влажностью.

- Никогда не оставляйте машину включенной без присмотра. Машина должна быть обязательно выключена, когда она не работает, либо при отсутствии оператора на рабочем месте.

- При проведениии планового ТО, замене принадлежностей и ремонте машину обязательно следует обесточить.

- Машина должна быть прочно смонтирована согласно требованиям, изложенным в руководстве по эксплуатации.

- Для обеспечения безопасности до начала работ необходимо убедиться в правильной настройке машины и надлежайшей смазке всех узлов.

- Будьте бдительны. Следите за тем, что вы делаете. Держите руки в поле зрения и подальше от всех движущихся частей машины.

- Запрещено нахождение посторонних, в т.ч. детей в рабочей зоне. Не позволяйте им прикасаться к машине, инструменту или кабелям подключения.

Общие меры предосторожности по электрооборудованию:

- Машина должна быть подключена в соответствии с нормами и указаниями, представленными в руководстве по эксплуатации.

- Машина должна быть заземлена, чтобы защитить пользователя от поражения электрическим током.

- Работу по подключению должен выполнять квалифицированный электрик.

Безналичный расчет — перевод денежных средств на счет.

Стоимость вальцов асимметричных SBM2118 зависит от комплектации – специалист OVTO Machine Tools поможет подобрать вариант, подходящий под ваше техническое задание. Предложит оптимальное логистическое решение, организует оперативную доставку в Россию и СНГ.

Купить листогибочную трехвалковую машину SBM2118 можно, связавшись с нами на сайте или по телефону +7 (495) 970-76-52.

Безналичный расчет — перевод денежных средств на счет.

Стоимость вальцов асимметричных SBM2118 зависит от комплектации – специалист OVTO Machine Tools поможет подобрать вариант, подходящий под ваше техническое задание. Предложит оптимальное логистическое решение, организует оперативную доставку в Россию и СНГ.

Купить листогибочную трехвалковую машину SBM2118 можно, связавшись с нами на сайте или по телефону +7 (495) 970-76-52.