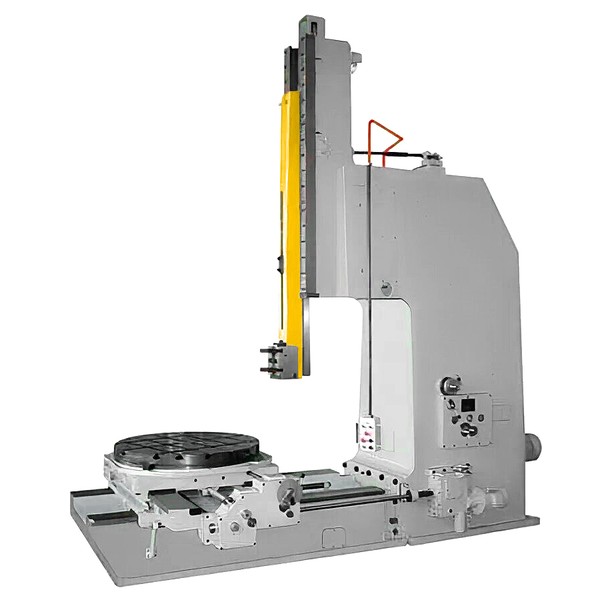

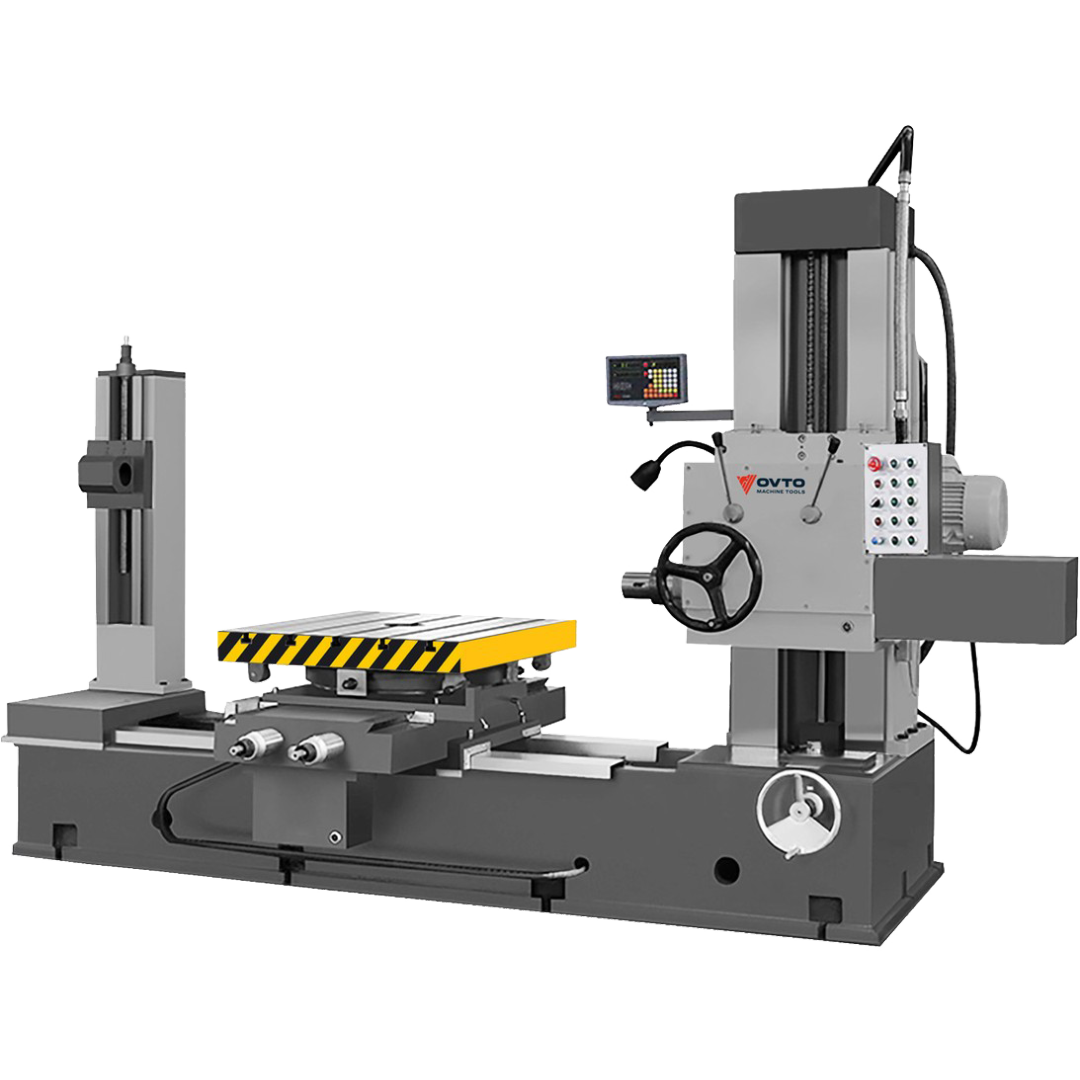

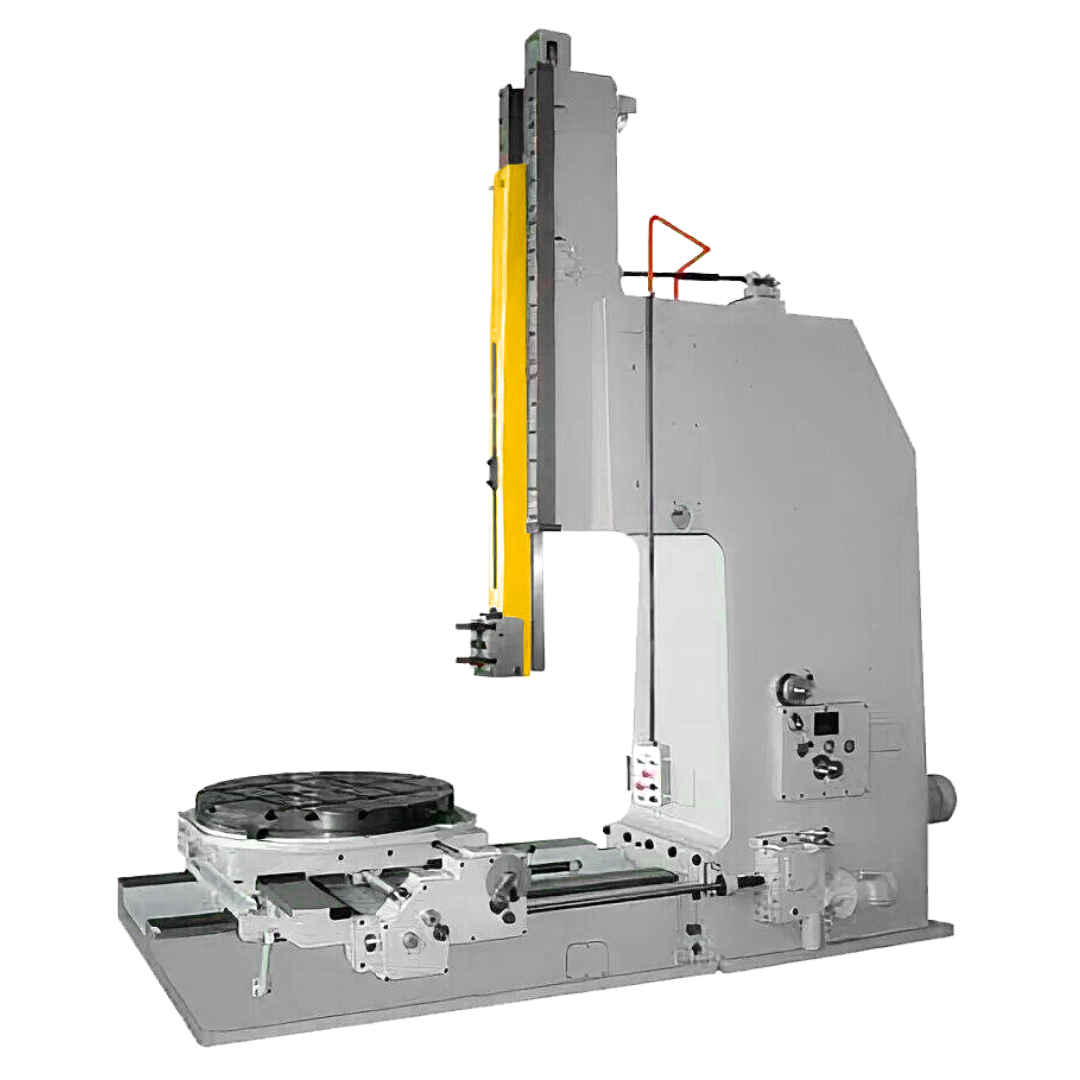

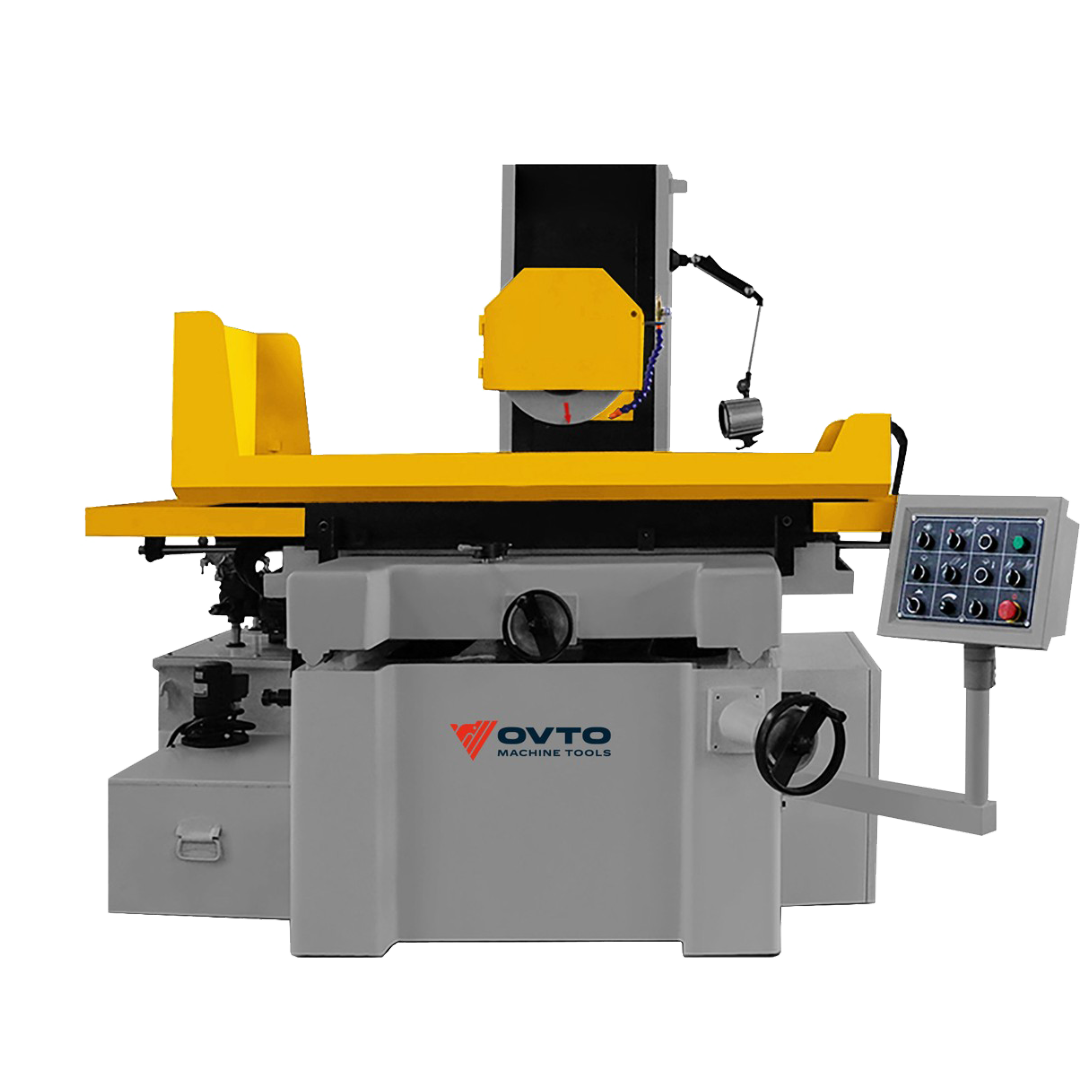

Гидравлический долбёжный станок SMK-1600

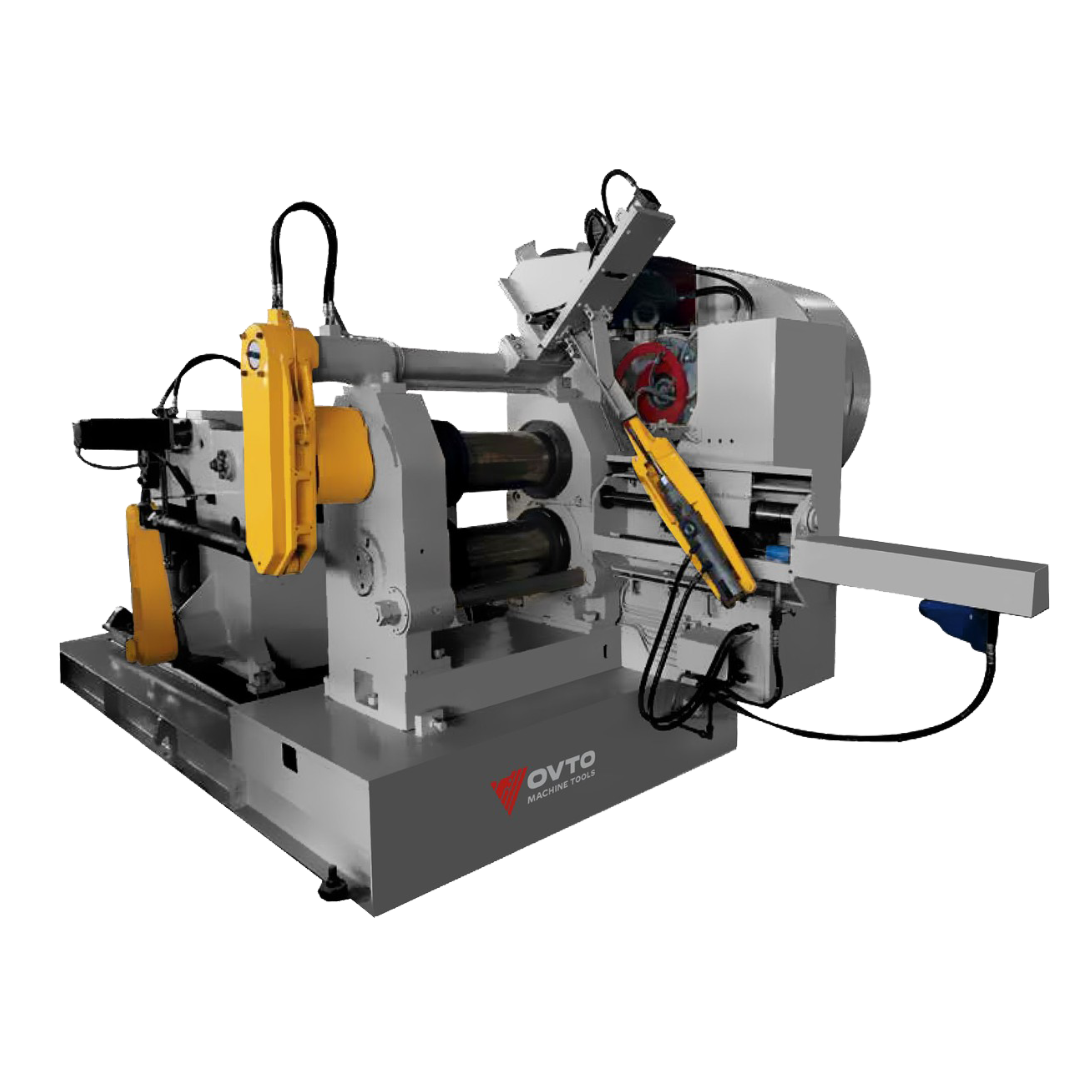

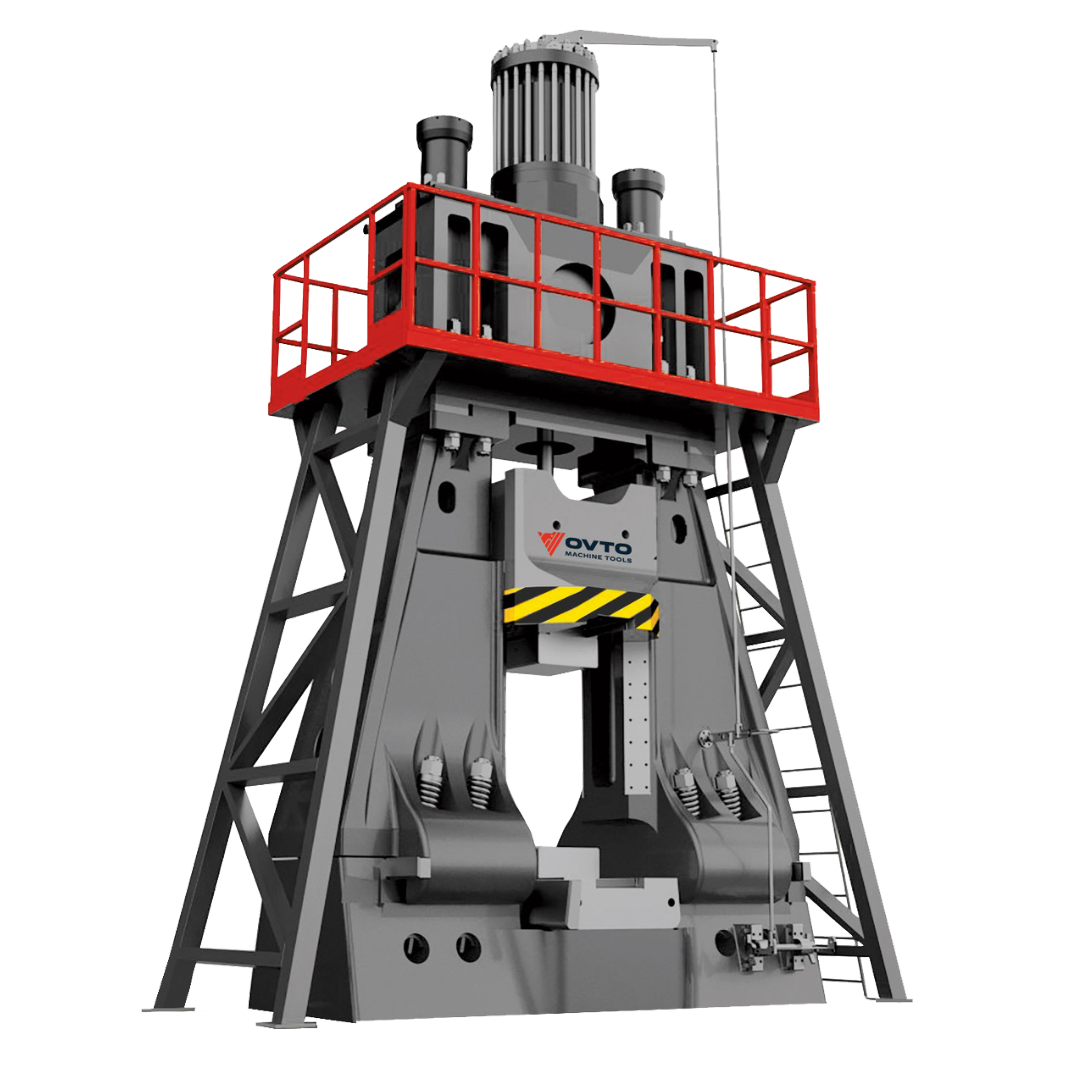

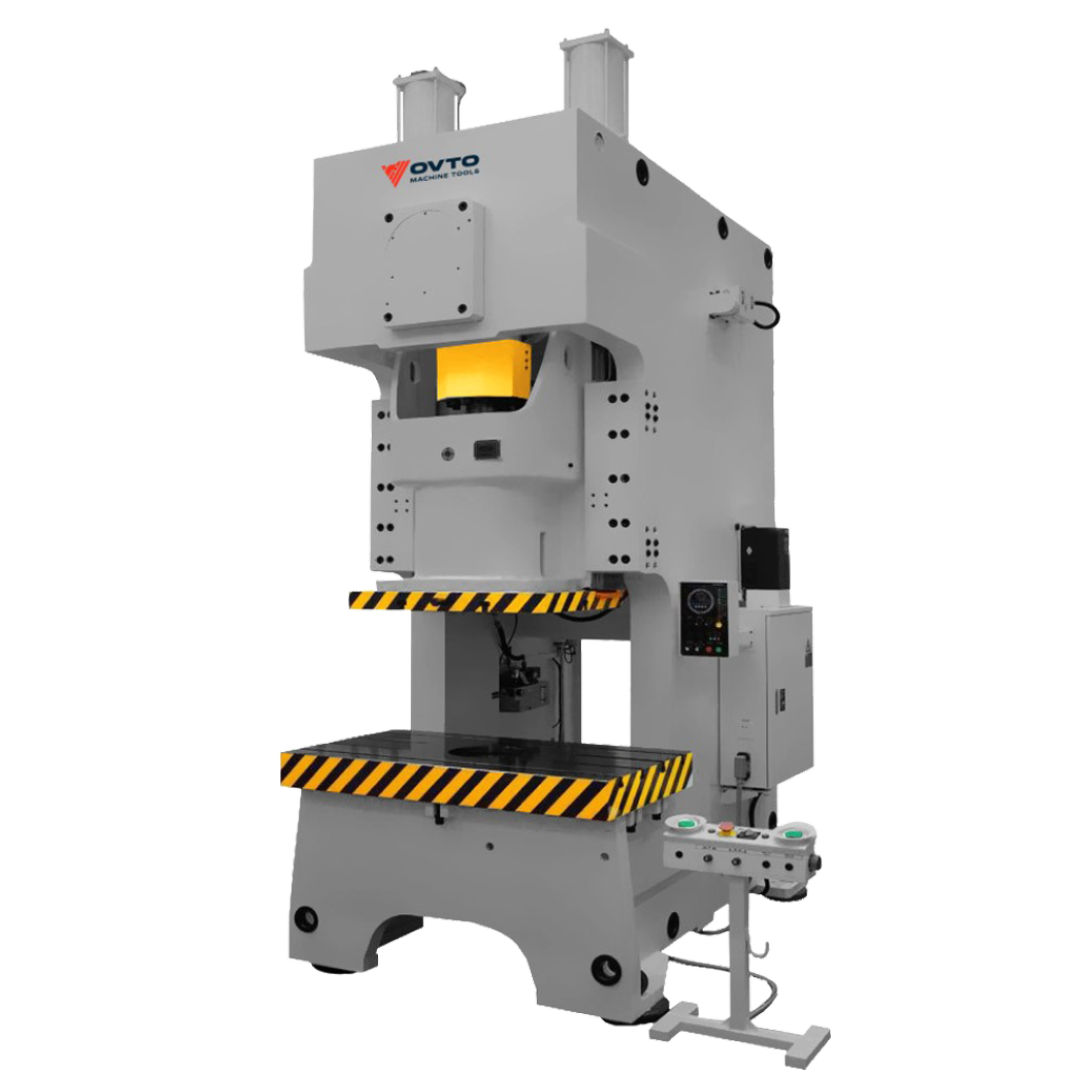

Гидравлические долбёжные станки серии SMK предназначены для высокоточной обработки плоских, фасонных и наклонных поверхностей в диапазоне от 0 до 10°, а также для изготовления и ремонта шпоночных, прямоугольных, криволинейных пазов на средних и крупных деталях из различных материалов. Станок модели SMK1600 обладает массивной станиной, а также современным гидроприводом движения ползуна и перемещения стола для максимального усилия, плавности хода и точности обработки.

Ключевые особенности и преимущества:

- Гидравлический привод возвратно-поступательного движения ползуна и рабочего стола обеспечивает плавную регулируемую скорость хода долбяка и подачи;

- Возможность смены направления подачи масла на пульте управления обеспечивает простое и безопасное управление реверсивным движением ползуна;

- Три направления подачи стола: продольное, поперечное и поворотное — позволяют обработать деталь с различных сторон без переустановки;

- Механизм индексации используется для быстрого и точного позиционирования или поворота детали между операциями, обеспечивает обработку нескольких граней за одну установку;

- Электропривод для ускоренного перемещения позволяет быстро позиционировать стол в нужное положение до начала обработки или при смене обрабатываемой заготовки;

- Моментальная подача хода при возврате ползуна после завершения операции повышает производительность по сравнению с моделями с кулачковым механизмом.

Сфера применения:

Благодаря своей конструкции и данным особенностям, долбёжные гидравлические станки OVTO серии SMK подходят для изготовления форм и штампов в условиях индивидуального и мелкосерийного производства. Это надёжное современное решение для задач машиностроения, инструментальных и ремонтных цехов, где требуются гибкость и точность обработки сложных рабочих поверхностей.

| Рабочий ход долбяка, мм | 350-1600 |

| Регулируемый вертикальный ход ползуна, мм | 1200 |

| Скорость рабочего/возвратного хода, м/мин | 17/5 |

| Отношение скоростей рабочего/возвратного хода | 1:1.3 |

| Регулировка скорости рабочего хода | бесступенчатая |

| Угол наклона долбяка, ° | 0-11° |

| Допускаемое усилие резания на ползуне, кН | 27 |

| Расстояние от опорной поверхности резца до станины (вылет), мм | 1600 |

| Расстояние от наружной поверхности стола до нижней поверхности резцедержателя, мм | 1800 |

| Диаметр стола, мм | 1400 |

| Ширина Т-образных пазов рабочего стола, мм | 28H8 |

| Продольный ход стола, мм | 1645 |

| Поперечный ход стола, мм | 1340 |

| Круговой ход стола, град. | 360 |

| Диапазон продольной подачи стола, мм/ход | 0–0.6 |

| Диапазон поперечной подачи стола, мм/ход | 0–1.36 |

| Диапазон круговых подач стола, ° | 0–1°15' |

| Максимальный вес заготовки, кг | 6000 |

| Мощность главного двигателя, кВт | 11 |

| Габариты (ДxШxВ), мм | 5100x3000x7500 |

УСТРОЙСТВО ГИДРАВЛИЧЕСКОГО ДОЛБЕЖНОГО СТАНКА СЕРИИ SMK

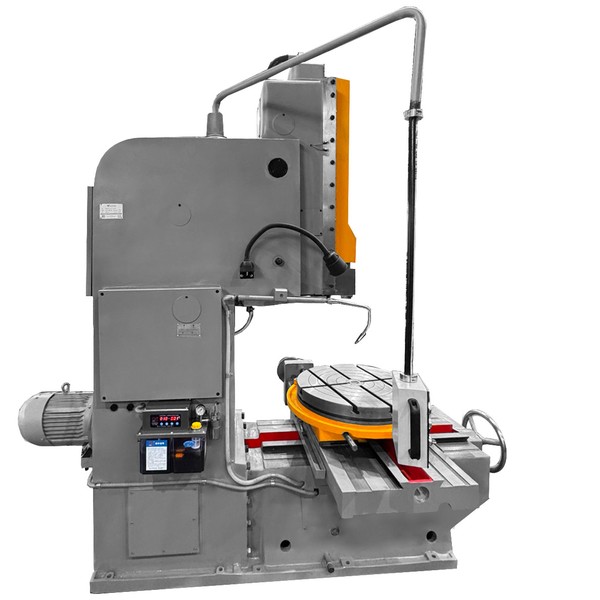

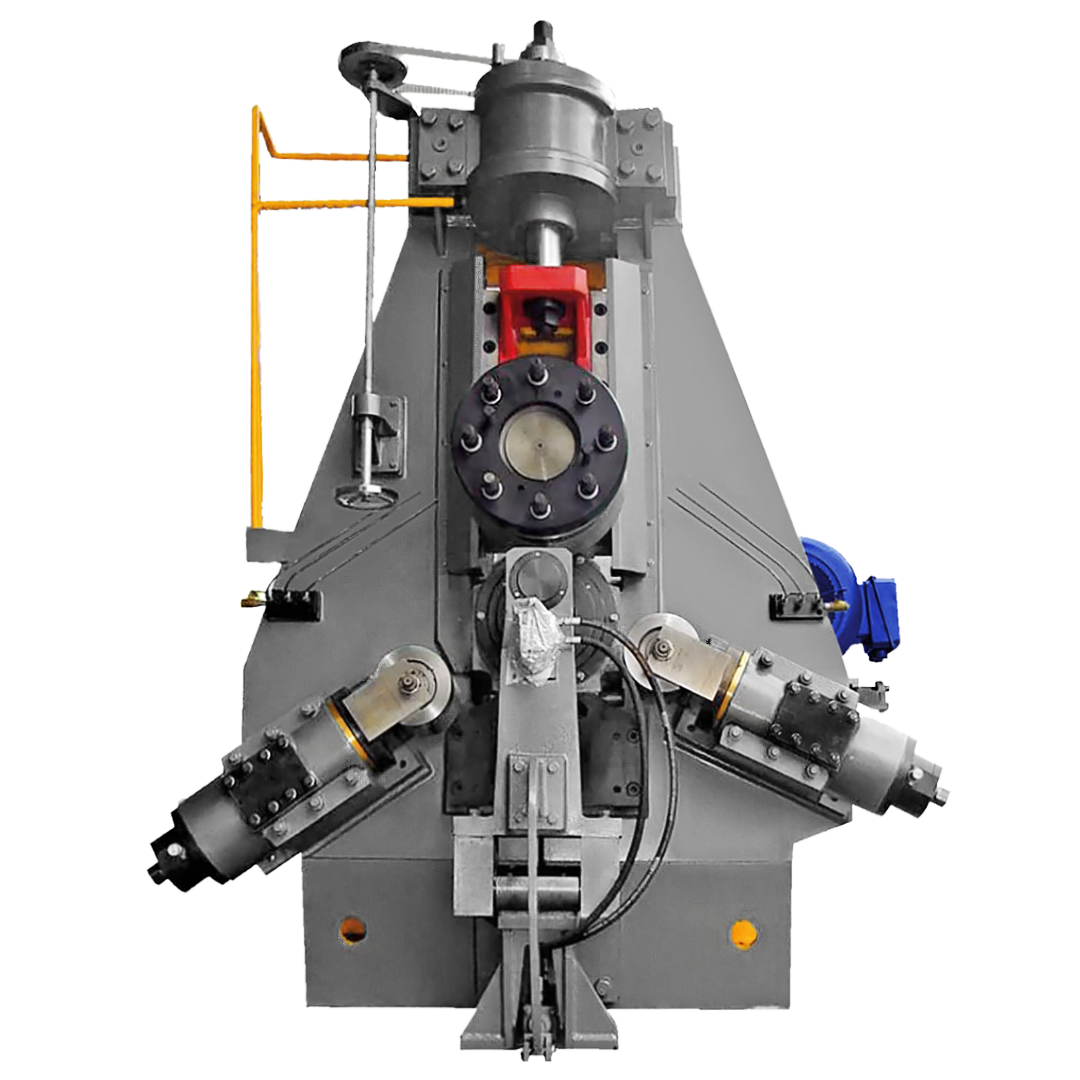

В передней верхней части станины с помощью винтов закреплен паз для каретки, в который помещается каретка, поддерживаемая балансирным валом и закрепленная винтами.

В правом нижнем углу станины расположена гидравлическая коробка передач и двигатель для быстрого перемещения стола.

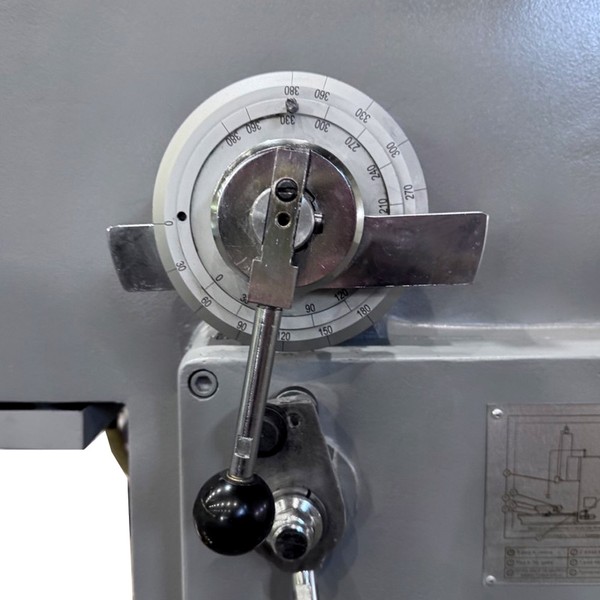

Станок имеет дроссельное регулирование скоростей. Рабочая скорость изменяется плавно. Регулирование скорости осуществляется рукояткой, размещенной на правой стороне станины станка.

Стол и станина имеет три вида подач: продольную, поперечную и круговую.

Быстрое перемещение стола в указанных направлениях осуществляется от отдельного электродвигателя. Стол может также перемещаться вручную.

В станке имеются механизм, позволяющий настраивать станок на определенную длину обработки детали, механизм регулировки находится на правой стороне станины станка.

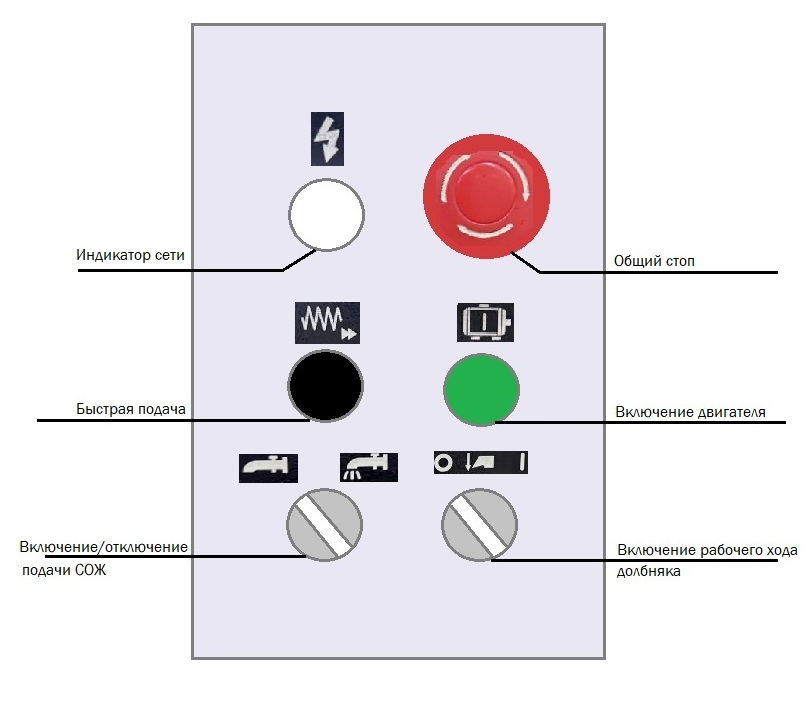

Подвесная кнопочная станция обеспечивает управление станком, расположение и назначение кнопок управления показаны на рис.2. Станина станка состоит из двух частей скрепленных винтами и штифтами.

Внутренние полости выполнены усилены. В задней части станины расположен двигатель главного привода, который приводит в действие масляный насос.

Пустая камера в нижней части верхнего слоя представляет собой масляный бак емкостью около 280 л, в котором установлен лопастной насос YB-25/63. Масляный насос крепится к основанию с помощью фланцевого диска, там уже расположены механизмы гидравлического управления и маслопроводы.

Поршень и каретка

Основными деталями являются каретка, масляный цилиндр (поршень и шток поршня)

Для соединения каретки с верхним основанием используется неподвижная втулка и винты. Ослабив два винта, каретку можно повернуть вокруг неподвижной втулки на 0~ 10°. Цилиндр, изготовлен из бесшовной стальной трубы прикреплен к штоку с помощью чугунного блока, который совершает возвратно-поступательные движения вместе с штоком. Поршень, размещенный в цилиндре, может перемещаться в противоположных направлениях. Оба конца штока поршня прикреплены к каретке, а шток поршня перемещается по направляющим каретки типа ласточкин хвост.

Рабочий стол

Стол состоит из следующих основных частей:

- продольной каретки, перемещающейся вертикально по направляющей станины;

- поперечной каретки, перемещающейся по направляющей продольной станины,

- круглого стола, установленного на поперечной станине.

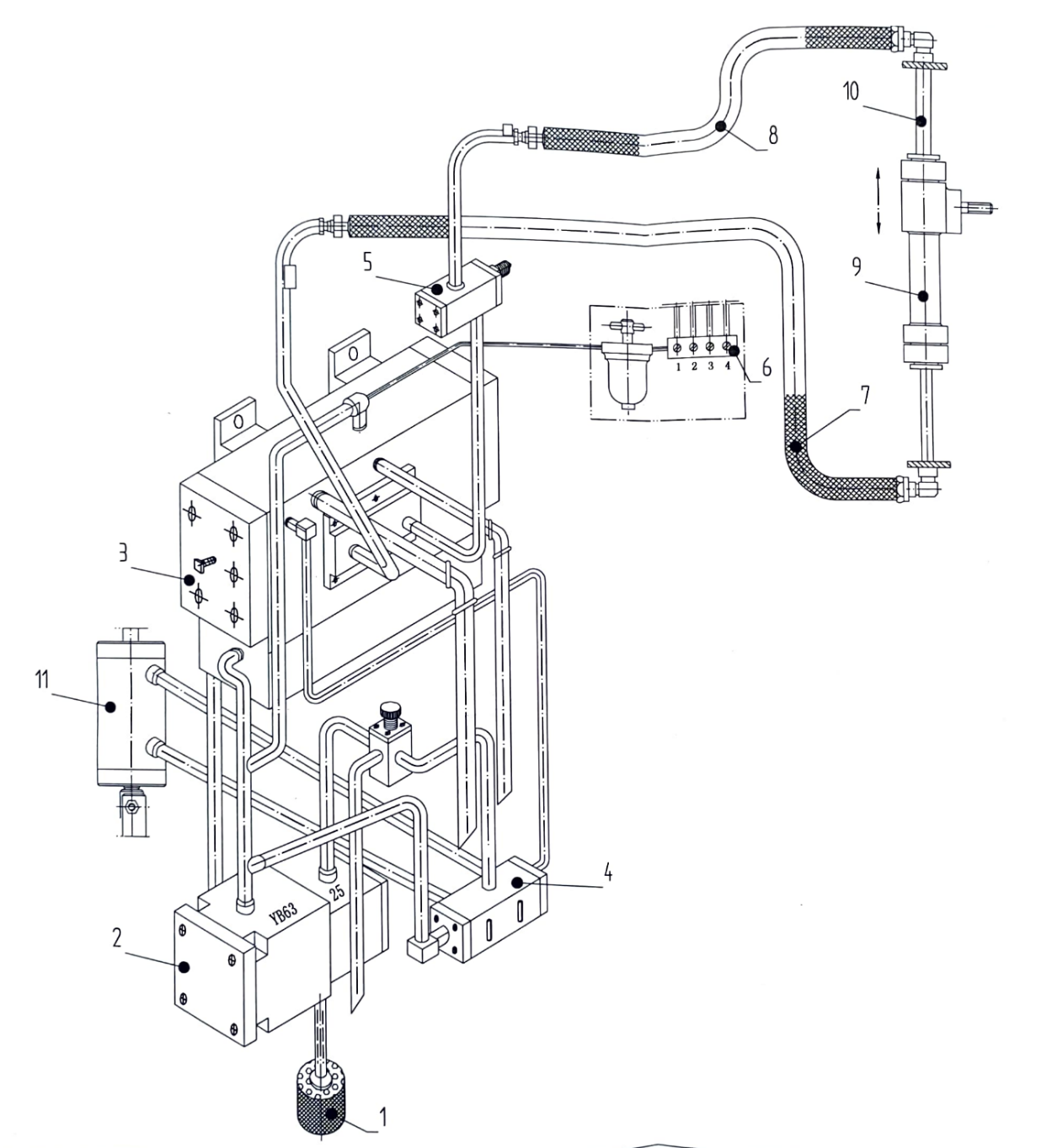

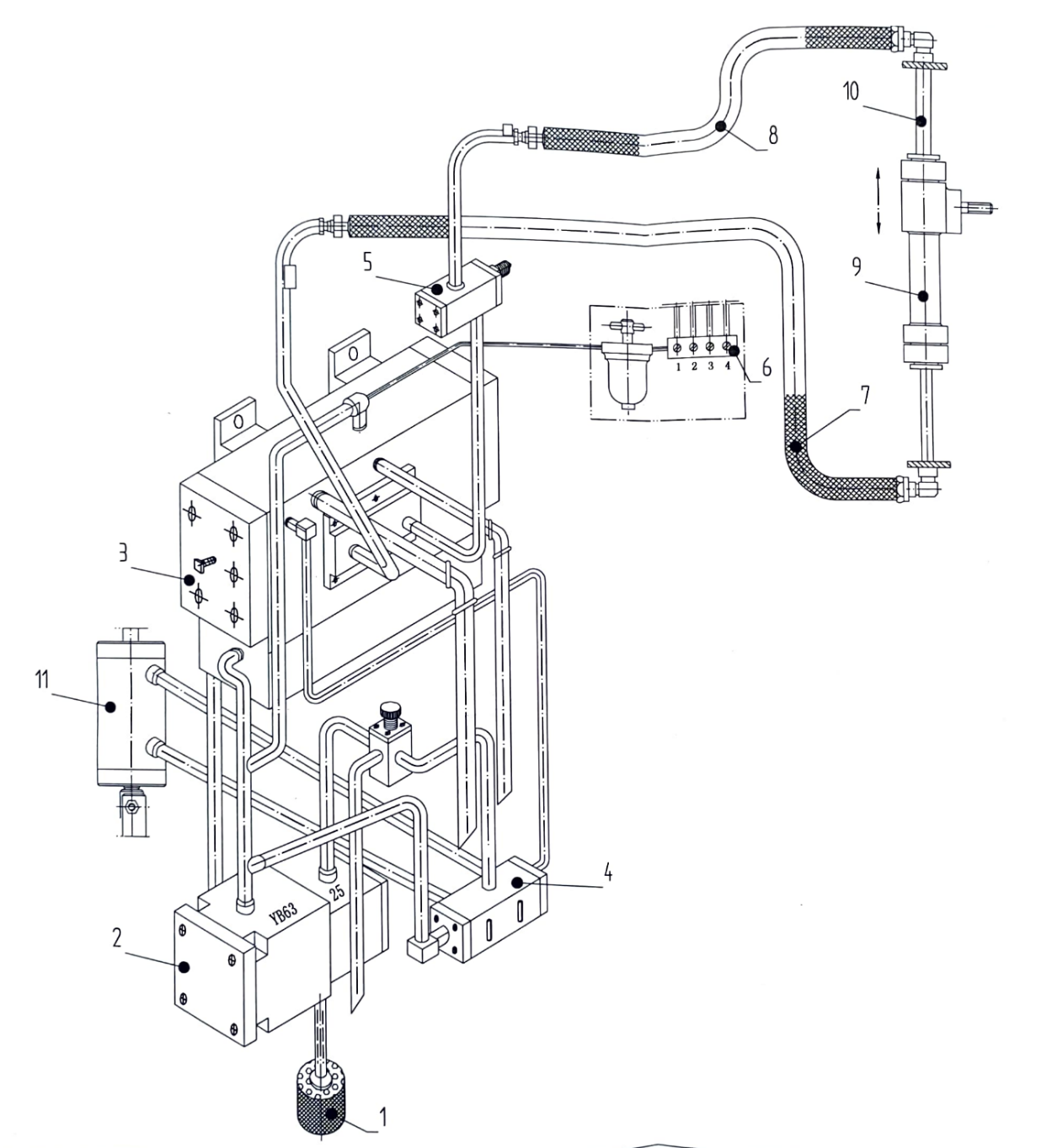

Гидравлическая система

Рис. Гидравлическая система

Движение главного привода станка обеспечивается гидравлической системой, которая состоит из следующих механизмов:

- Масляный фильтр;

- Двухлопастной насос;

- Панель управления;

- Клапан подачи инструмента и реверсивный клапан:

- Балансировочный клапан;

- Масляный фильтр, распределитель:

- РВД;

- РВД;

- Главный цилиндр;

- Шток главного цилиндра.

Гидравлический привод в сочетании с механическим приводом стола обеспечивает автоматическую подачу в вертикальном, горизонтальном и поворотном направлениях при резке.

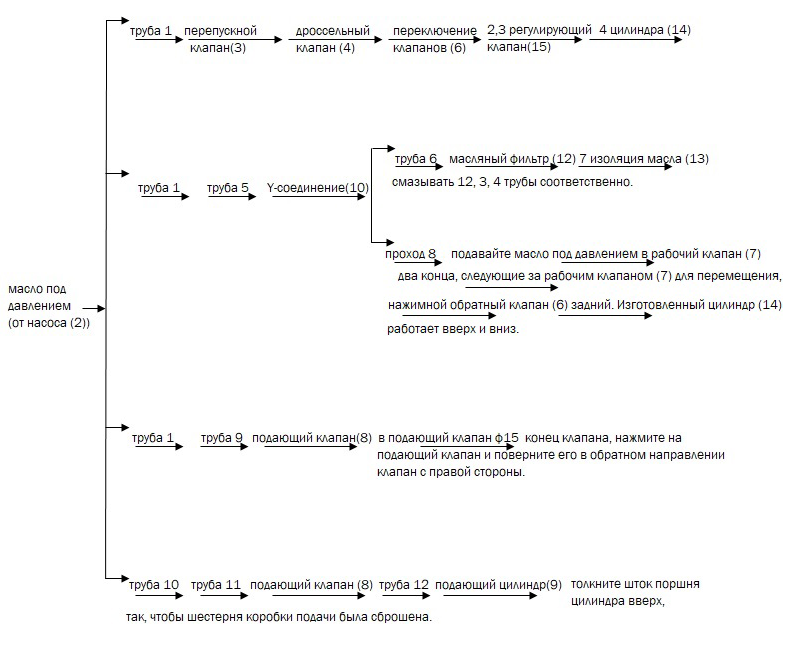

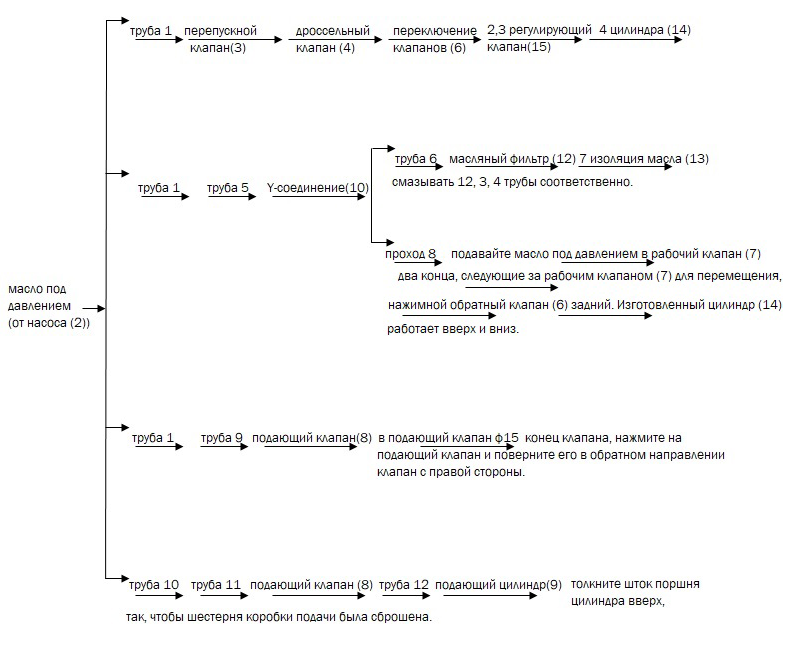

Принцип работы гидравлического привода - когда двигатель насоса включен, насос (2) начинает работать, гидравлическое масло из фильтра масляного бака (1) поступает под давление в следующие устройства:

Рис. Принцип работы гидропривода

Два конца подающего клапана (8) используют дифференциальное управление реверсом: на одном конце давление составляет 15 мм, на другом — 25мм. Давление на обоих концах конической резьбы одинаковое, но оно меняется, что позволяет добиться реверса.

Если рабочий клапан (7) движется влево, реверсивный клапан (6) следует за рабочим клапаном влево, переходя от обратного хода к рабочему. За исключением маслопровода 1, маслопровода 5, маслопровода 9, маслопровода 10, маслопровода 11, которые остаются неизменными, в других маслопроводах давление масла меняется и возвращается в масляный бак. И наоборот, первоначальное масло меняется на другое масло под давление, такой непрерывный контур образует целостную систему.

Примечание:

- Все клапаны располагаются на этой принципиальной схеме при обратном ходе

- Сплошная линия представляет собой линии подачи масла под давлением.

- Прерывистая линия представляет собой маслопроводы, которые возвращаются в масляный бак.

- Выключатель, подсоединенный к трубопроводу, не снимать после регулировки.

Электрооборудование

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя и электрошкаф управления.

На станке применяется электрооборудование на напряжение питающей сети 380В частотой тока 50 Гц, цепь управления - 24В.

Примечание: Подробное описание электрической схемы и её компонентов представлено в "Руководстве по эксплуатации".

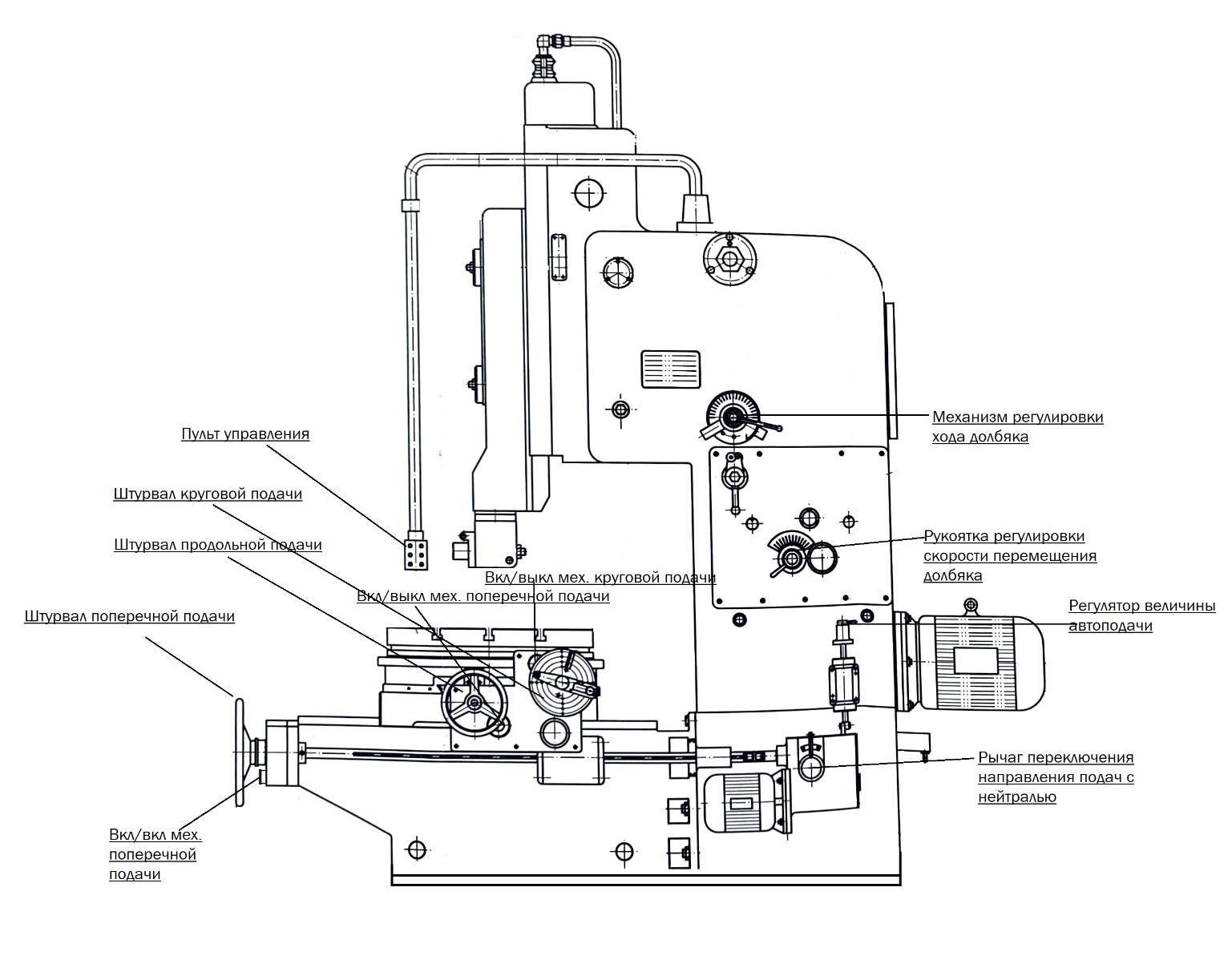

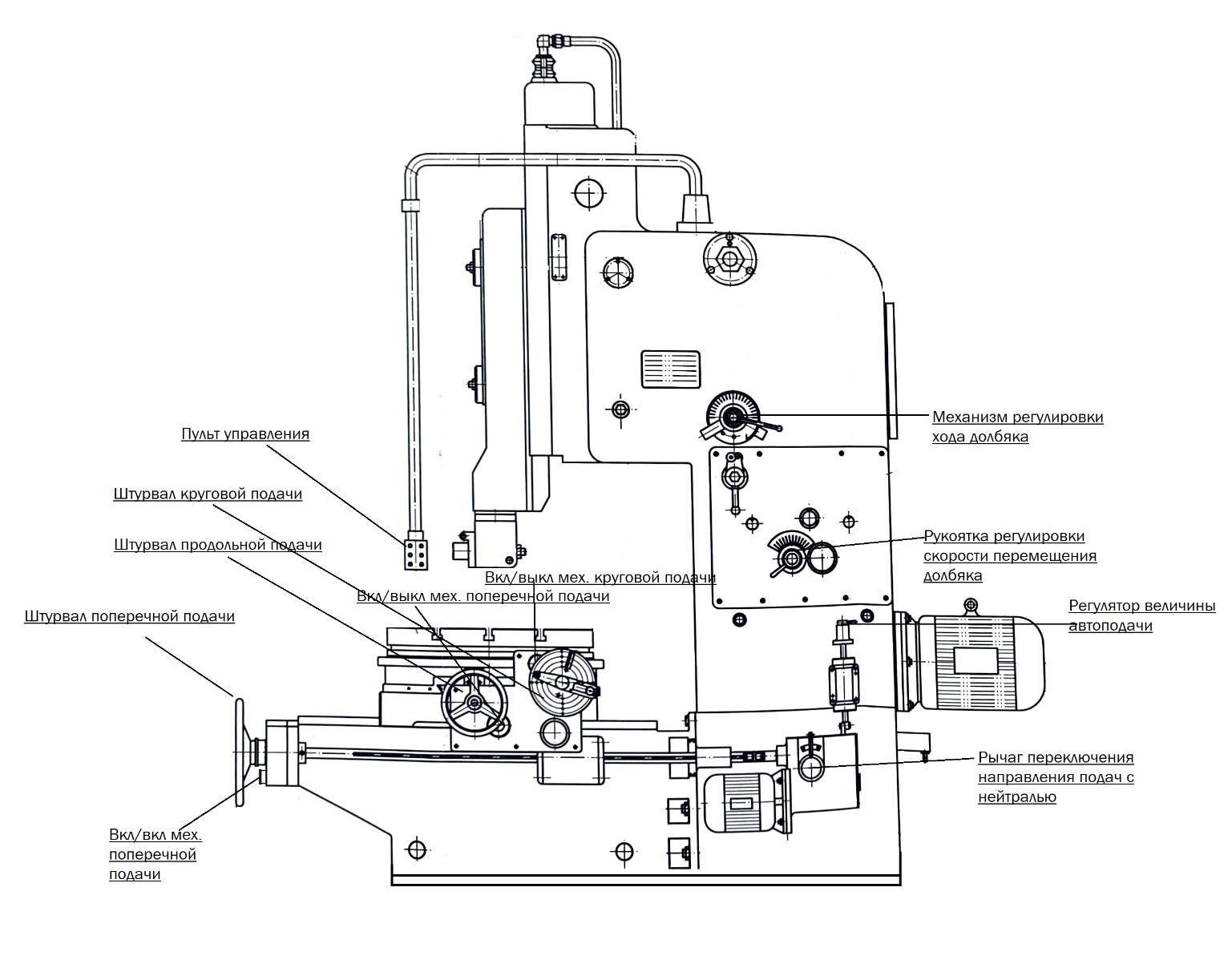

Органы управления

Органы управления представлены на рисунке:

Рис. Органы управления долбежного станка SMK

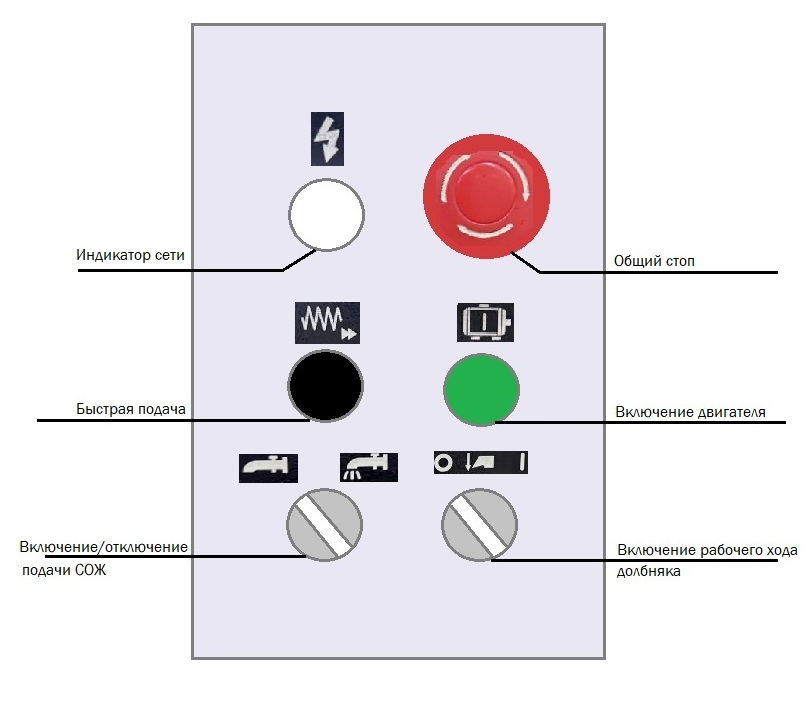

Пульт управления станка представлен на рисунке:

Рис. Пульт управления долбежного станка SMK

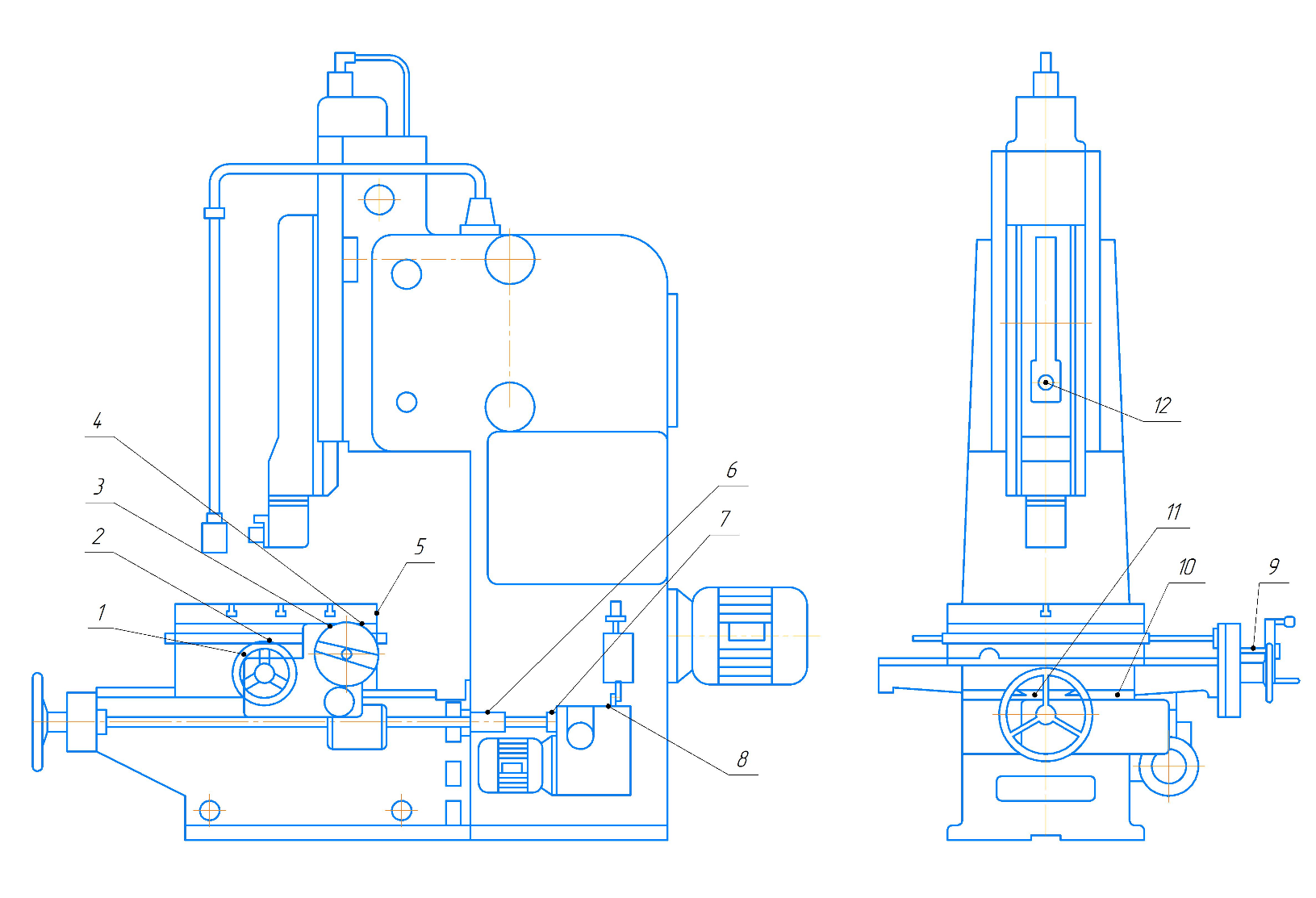

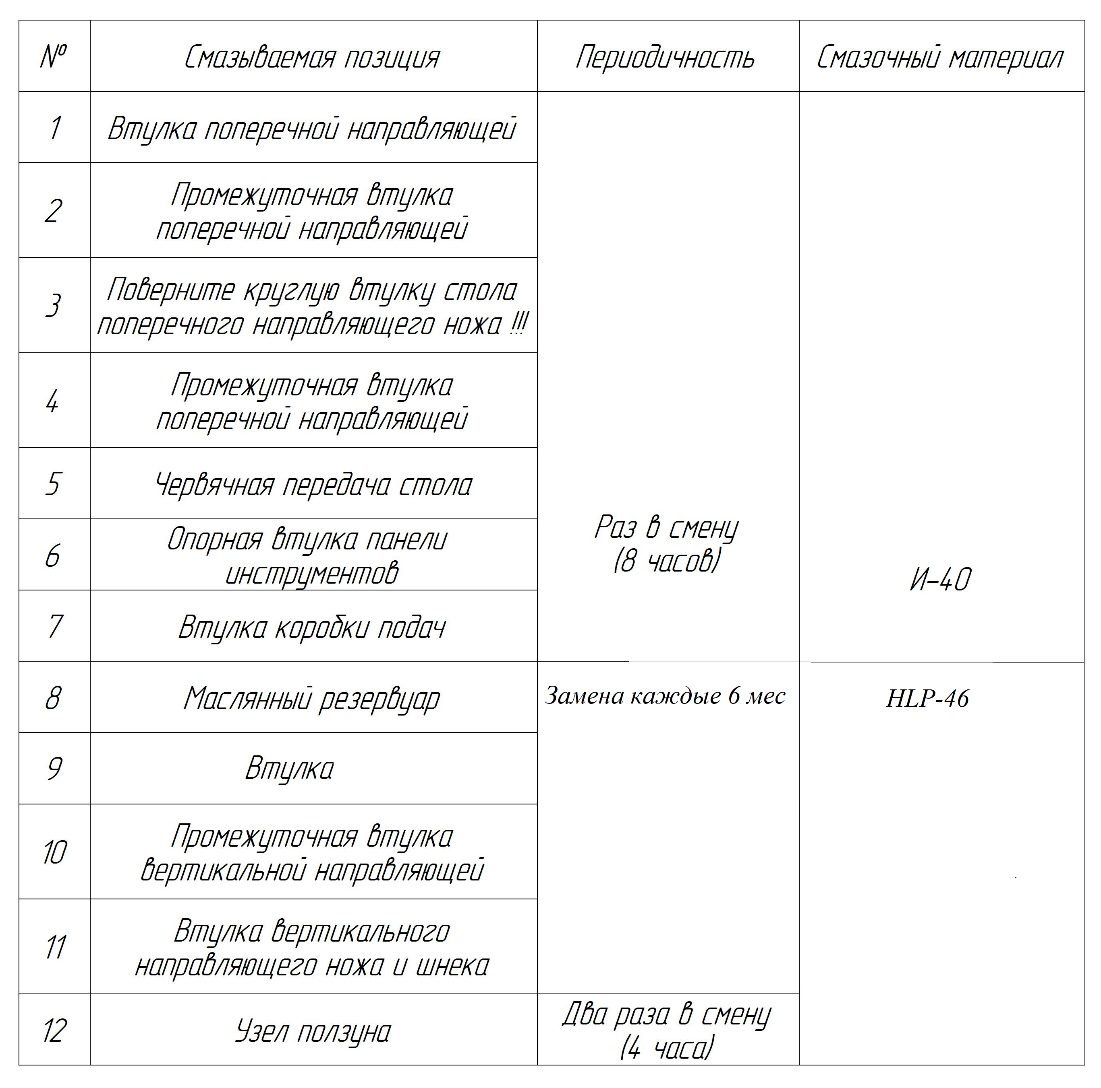

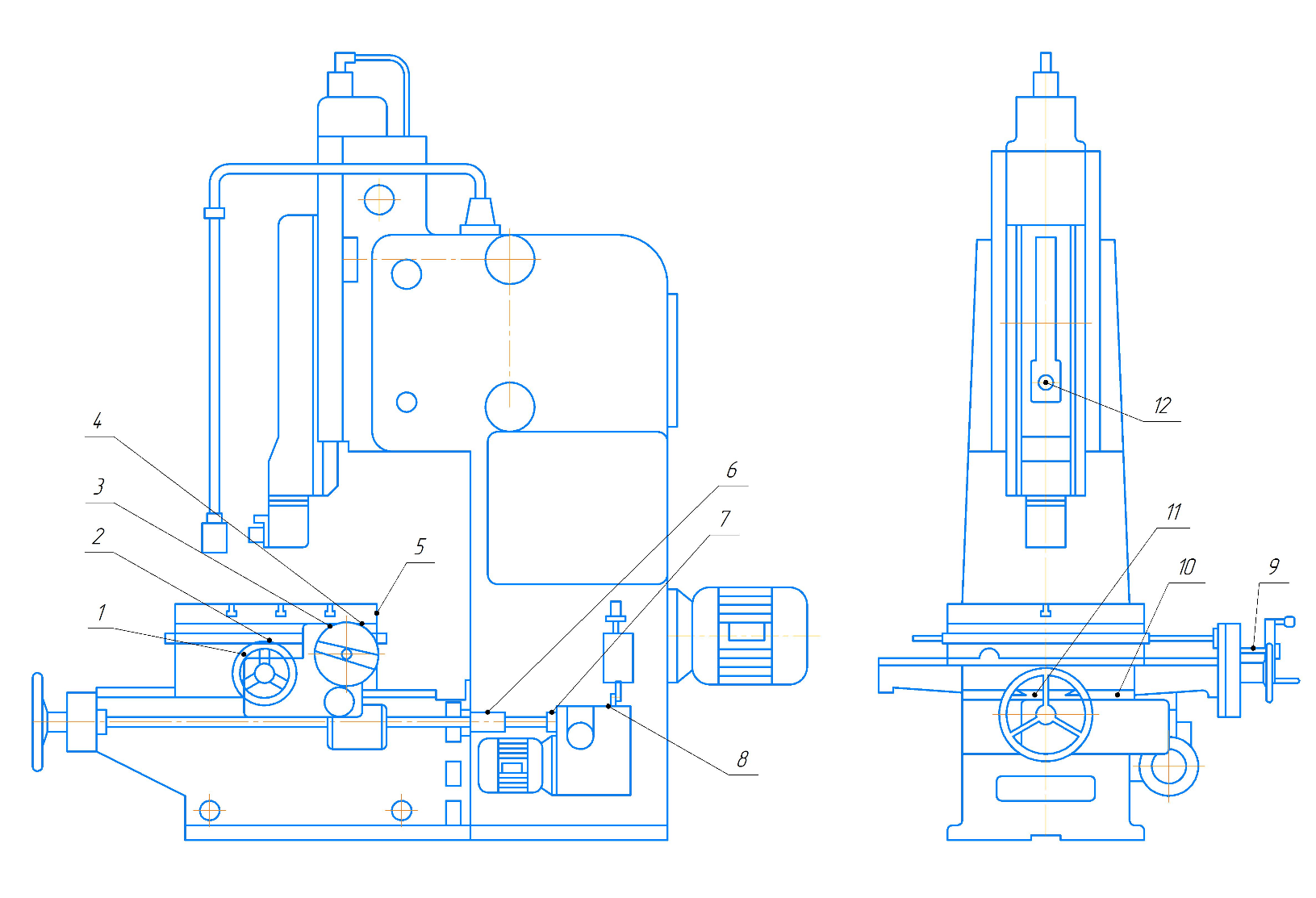

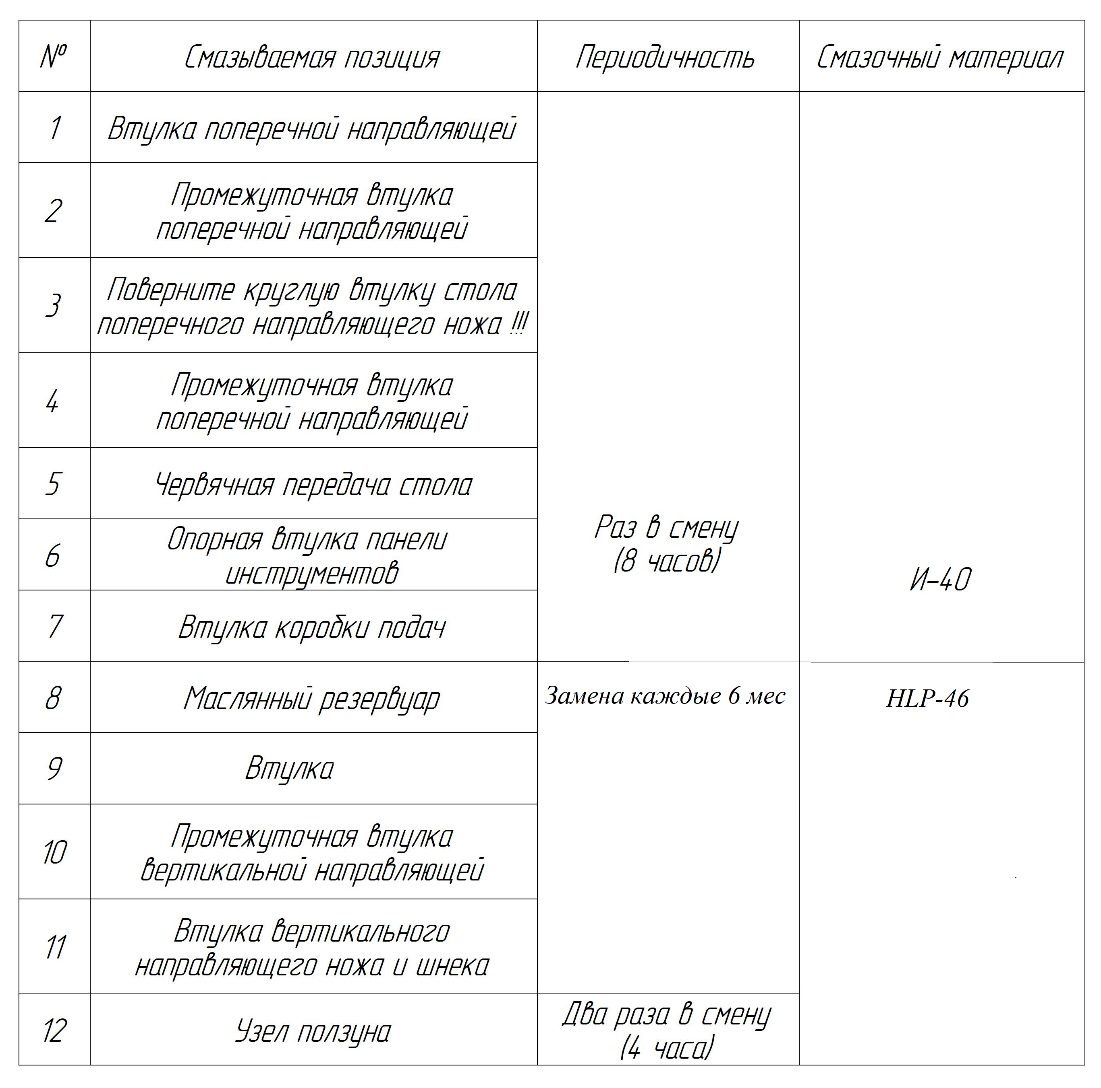

СИСТЕМА СМАЗКИ

Смазка станка комбинированная.

Рис. Схема смазки долбежного станка SMK

Рис. Карта смазки долбежного станка SMK

ВНИМАНИЕ!

- В процессе работы станка от импульсной станции смазки поступает смазка в направляющие долбяка и салазок, не допускаете падение уровня масла менее ½ в резервуаре станции.

- Следите за уровнем масла в резервуаре гидросистемы станка, падение уровня ниже середины смотрового глазка, расположенного на левой стороне станины не допустимо.

- Винты перемещения и салазки стола смазывать кистью один раз в смену (каждые 8 часов) маслом И40-А

- Фильтры необходимо обязательно чистить перед и после каждой замены масла.

Перечень применяемых смазочных материалов:

- Масло И- 40А или аналог

- Масло гидравлическое Gazpromneft Hydraulic HLP-46 или аналог

ПОРЯДОК УСТАНОВКИ

Транспортирование

Транспортирование станка в упакованном и распакованном виде следует производить согласно схемам.

При транспортировании распакованного станка необходимо предохранять отдельные выступающие части от повреждения канатом. Для этого в соответствующих местах необходимо устанавливать под канат войлочные прокладки.

Расконсерввация

Перед установкой станок необходимо тщательно очистить от антикоррозионной покрытий, нанесенных на открытые, закрытые кожухами, щитками, необработанные поверхности станка и во избежание коррозии покрыть тонким слоем масла И-40А.

Очистка сначала производится чистыми салфетками, смоченными бензином.

Монтаж

Станок устанавливается на бетонном фундаменте. При установке станка на фундамент, металлические подушки надо расположить в зоне регулировочных болтов.

Точность работы станка зависит от правильности его установки.

Правильность установки на фундамент выверяется в продольном и поперечном направлениях при помощи уровня, установленного на рабочей поверхности круглого стола. Отклонение не должно превышать 0,04 мм на 1000 мм длины в обоих направлениях. Окончательно выверенный станок подливают цементным раствором, после затвердения которого натягиваю фундаментные болты.

ПОДГОТОВКА К ПУСКУ

Подготовка к первоначальному пуску и первоначальный пуск:

- Заземлить станок подключением к общей цеховой системе заземления.

- Подключить станок к электросети, проверив соответствие напряжения сети и электрооборудования станка.

- Заправить масляный резервуар станка гидравлическим маслом HLP-46.

Проверить кратковременным включение соответствие вращения главного электродвигателя (по часовой стрелке), при необходимости пере-подключить.

- Ознакомившись со значением рукояток управления, следует проверить от руки работу всех механизмов станка.

- Выполнить указания, изложенные в ранее изложенных разделах данного руководства, связанных с обслуживанием станка.

- Проверить работу станции импульсной смазки.

- Установленный на столе упор для предотвращения опускания долбяка при транспортировании должен быть снят.

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ МАСЛА В МАСОУКАЗАТЕЛЕ РАБОТА НА СТАНКЕ НЕДОПУСТИМА.

Убедившись в нормальной работе всех механизмов станка, можно приступить к настройке станка для работы.

НАЛАДКА И ПОРЯДОК РАБОТЫ НА СТАНКЕ

Для выбора режима обработки на станке того или иного металла рекомендуется пользоваться справочниками по режимам резания.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ

Ниже приведен перечень возможных нарушений в работе гидросистемы и способы их устранения.

Толчки и вибрация долбяка при работе гидропривода, сопровождающиеся колебаниями в гидросистеме:

- Установлена слишком медленная скорость перемещения долбяка - Прибавьте скорость;

- Наличие воздуха в гидросистеме - Проверьте уровень масла, удалите воздух из системы.

При установке рукоятки «Пуск» долбяк не движется:

- Неправильно подключен электродвигатель главного движения (Вращение в противоположную сторону – насос не нагнетает масло) - Подключить двигатель в соответствии указателем.

Высокое давление при холостой работе станка:

- Чрезмерно затянуты клин и планки долбяка - Выполнить регулировку.

Отсутствие давления в гидросистеме или недостаточная его величина:

- Защемление золотника предохранительного клапана - Вынуть клапан и прочистить его, обеспечив легкость перемещения;

- Ослабла пружина предохранительного клапана - Вынуть предохранительный клапан ввернуть в него пробку демпфера и установить его, обеспечив полный ход;

- Самопроизвольное отвертывание пробки демпфера 3.16 предохранительного клапана, препятствующее полному ходу клапана - Отрегулировать давление 50-55 кгс/см2 подбором шайб или установить новую пружину.

Отсутствие подачи стола:

- Отсутствует давление в системе - Проверьте давление на манометре сняв правую крышку станины, установите давление регулятором 2-3 МПа.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Порядок проведения ТО

Система технического обслуживания определяет порядок, содержание и периодичность осмотра и обслуживания станка в процессе эксплуатации.

К проведению ТО допускаются только следующие сотрудники:

- прошедшие обучение эксплуатации оборудования.

- прошедшие инструктаж по технике безопасности.

Предусматриваются следующие виды технического обслуживания:

- ТО-1 – ежедневное;

- ТО-2 – ежемесячное;

- ТО-3 – ежегодное;

Работы, предусмотренные ТО-1 – ТО-3 охватывают проверку и обслуживание основных механизмов, определяющих надежность работы оборудования, выполнять в соответствие с ГОСТ 18322-76

СТРОГОЕ ВЫПОЛНЕНИЕ ЭТИХ РАБОТ ЯВЛЯЕТСЯ ОБЯЗАТЕЛЬНЫМ

ТО-1 (проводится ежедневно)

Перед началом работы проверить и убедиться в исправности всех узлов оборудования и правильности из взаимодействия:

- Провести проверку всех узлов, требующих смазки на предмет наличия смазочного материала в нужном количестве (в случае необходимости произвести внеплановую смазку узла).

- Произвести смазку всех точек оборудования согласно схеме смазки в соответствии с указанной периодичностью.

- Проверить сигнальную арматуру и прочие элементы электрошкафа и пульта управления (при их наличии).

- Проверить надежность и сохранность заземления оборудования.

- Провести проверку затяжки болтовых и гаечных соединений, при необходимости произвести подтяжку.

- Визуальный осмотр всех узлов оборудования.

В случае выявления неисправностей эксплуатация оборудования запрещена до выявления причины и полного устранения неисправности.

По окончанию работ необходимо провести тщательную уборку рабочего места в радиусе 1 метра и очистить все рабочие узлы оборудования, тщательно протереть сухой ветошью направляющие станины и смазать маслом И-40А.

ТО-2 (проводится один раз в месяц)

- Проверить и при необходимости подтянуть крепления всех узлов оборудования, защитных кожухов, а также гайки фундаментных болтов.

- Проверить пульт управления, его крепление, крепление кнопок, переключателей, и сигнальной арматуры на панелях пультов.

- Отключить питание оборудования, протянуть все детали электрошкафа.

ТО-3 (проводится один раз в год)

- Проверить характеристики оборудования на точность согласно ГОСТ, при необходимости - отрегулировать.

- Продуть сжатым воздухом электродвигатель, пульт управления, электрошкаф.

- Проверить крепление всех аппаратов в электрошкафу и состояние их контактов. При необходимости промыть и зачистить контактные поверхности.

В процессе эксплуатации оборудования, начиная с его пуска в эксплуатацию, необходимо вести журнал, в котором должно быть зафиксировано каждое техническое обслуживание с указанием: даты обслуживания, ответственного, проверенных механизмов, выявленных отклонений, работ по устранению отклонений, проверенных регулировок, а также замены деталей, материалов (масла) и т.п.

Отсутствие смазочного материала в узлах оборудования, указанных в карте смазки, отсутствие и повреждение заводских шильдов, отсутствие эксплуатационного журнала, а также невыполнение требований, относящихся к порядку, содержанию и периодичности технического обслуживания, является грубым нарушением правил эксплуатации, что в свою очередь является основанием для прекращения гарантийных обязательств.

При загрузке оборудования более чем в одну смену, сократить межинтервальные периоды обслуживания в части смазки кратно рабочим сменам за сутки за соответствующий период ТО, за исключением узлов, которые смазываются ежесменно и смазка которых производится в режиме цикла.

Работы, предусмотренные ТО-1 и ТО-3, не исключают проведения плановых ремонтных работ, обусловленных «Единой системой ППР», и не исключаю другие необходимые работы по обслуживанию оборудования изложенных в настоящем руководстве.

При проведении различных ТО строго соблюдать указания по мерам безопасности, изложенные в предыдущих разделах.

МЕРЫ БЕЗОПАСНОСТИ

Необходимо соблюдать все общепринятые правила техники безопасности при работе на металлорежущих станках.

КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО:

- изменять на ходу станка длину хода и относительное регулирование хода долбяка;

- переключать скорость долбяка при рабочем ходе; класть инструмент и т.п. на рабочую часть стола;

- работать с не зажатыми четырьмя гайками;

- не рекомендуется включать одновременно две механические подачи стола;

- при работе с продольной или поперечной подачей, круглый стол должен быть плотно прижат к верхним салазкам узла стола двумя прихватами, установленными на верхних салазках;

- при круговых подачах прихваты, прижимающие круглый стол, должны быть отжаты;

- при этом сечение снимаемой стружки берется меньшим, чем при продольной или поперечной подачах;

- не рекомендуется производить настройку и наладку станка при включённом электродвигателе.

УСТРОЙСТВО ГИДРАВЛИЧЕСКОГО ДОЛБЕЖНОГО СТАНКА СЕРИИ SMK

В передней верхней части станины с помощью винтов закреплен паз для каретки, в который помещается каретка, поддерживаемая балансирным валом и закрепленная винтами.

В правом нижнем углу станины расположена гидравлическая коробка передач и двигатель для быстрого перемещения стола.

Станок имеет дроссельное регулирование скоростей. Рабочая скорость изменяется плавно. Регулирование скорости осуществляется рукояткой, размещенной на правой стороне станины станка.

Стол и станина имеет три вида подач: продольную, поперечную и круговую.

Быстрое перемещение стола в указанных направлениях осуществляется от отдельного электродвигателя. Стол может также перемещаться вручную.

В станке имеются механизм, позволяющий настраивать станок на определенную длину обработки детали, механизм регулировки находится на правой стороне станины станка.

Подвесная кнопочная станция обеспечивает управление станком, расположение и назначение кнопок управления показаны на рис.2. Станина станка состоит из двух частей скрепленных винтами и штифтами.

Внутренние полости выполнены усилены. В задней части станины расположен двигатель главного привода, который приводит в действие масляный насос.

Пустая камера в нижней части верхнего слоя представляет собой масляный бак емкостью около 280 л, в котором установлен лопастной насос YB-25/63. Масляный насос крепится к основанию с помощью фланцевого диска, там уже расположены механизмы гидравлического управления и маслопроводы.

Поршень и каретка

Основными деталями являются каретка, масляный цилиндр (поршень и шток поршня)

Для соединения каретки с верхним основанием используется неподвижная втулка и винты. Ослабив два винта, каретку можно повернуть вокруг неподвижной втулки на 0~ 10°. Цилиндр, изготовлен из бесшовной стальной трубы прикреплен к штоку с помощью чугунного блока, который совершает возвратно-поступательные движения вместе с штоком. Поршень, размещенный в цилиндре, может перемещаться в противоположных направлениях. Оба конца штока поршня прикреплены к каретке, а шток поршня перемещается по направляющим каретки типа ласточкин хвост.

Рабочий стол

Стол состоит из следующих основных частей:

- продольной каретки, перемещающейся вертикально по направляющей станины;

- поперечной каретки, перемещающейся по направляющей продольной станины,

- круглого стола, установленного на поперечной станине.

Гидравлическая система

Рис. Гидравлическая система

Движение главного привода станка обеспечивается гидравлической системой, которая состоит из следующих механизмов:

- Масляный фильтр;

- Двухлопастной насос;

- Панель управления;

- Клапан подачи инструмента и реверсивный клапан:

- Балансировочный клапан;

- Масляный фильтр, распределитель:

- РВД;

- РВД;

- Главный цилиндр;

- Шток главного цилиндра.

Гидравлический привод в сочетании с механическим приводом стола обеспечивает автоматическую подачу в вертикальном, горизонтальном и поворотном направлениях при резке.

Принцип работы гидравлического привода - когда двигатель насоса включен, насос (2) начинает работать, гидравлическое масло из фильтра масляного бака (1) поступает под давление в следующие устройства:

Рис. Принцип работы гидропривода

Два конца подающего клапана (8) используют дифференциальное управление реверсом: на одном конце давление составляет 15 мм, на другом — 25мм. Давление на обоих концах конической резьбы одинаковое, но оно меняется, что позволяет добиться реверса.

Если рабочий клапан (7) движется влево, реверсивный клапан (6) следует за рабочим клапаном влево, переходя от обратного хода к рабочему. За исключением маслопровода 1, маслопровода 5, маслопровода 9, маслопровода 10, маслопровода 11, которые остаются неизменными, в других маслопроводах давление масла меняется и возвращается в масляный бак. И наоборот, первоначальное масло меняется на другое масло под давление, такой непрерывный контур образует целостную систему.

Примечание:

- Все клапаны располагаются на этой принципиальной схеме при обратном ходе

- Сплошная линия представляет собой линии подачи масла под давлением.

- Прерывистая линия представляет собой маслопроводы, которые возвращаются в масляный бак.

- Выключатель, подсоединенный к трубопроводу, не снимать после регулировки.

Электрооборудование

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя и электрошкаф управления.

На станке применяется электрооборудование на напряжение питающей сети 380В частотой тока 50 Гц, цепь управления - 24В.

Примечание: Подробное описание электрической схемы и её компонентов представлено в "Руководстве по эксплуатации".

Органы управления

Органы управления представлены на рисунке:

Рис. Органы управления долбежного станка SMK

Пульт управления станка представлен на рисунке:

Рис. Пульт управления долбежного станка SMK

СИСТЕМА СМАЗКИ

Смазка станка комбинированная.

Рис. Схема смазки долбежного станка SMK

Рис. Карта смазки долбежного станка SMK

ВНИМАНИЕ!

- В процессе работы станка от импульсной станции смазки поступает смазка в направляющие долбяка и салазок, не допускаете падение уровня масла менее ½ в резервуаре станции.

- Следите за уровнем масла в резервуаре гидросистемы станка, падение уровня ниже середины смотрового глазка, расположенного на левой стороне станины не допустимо.

- Винты перемещения и салазки стола смазывать кистью один раз в смену (каждые 8 часов) маслом И40-А

- Фильтры необходимо обязательно чистить перед и после каждой замены масла.

Перечень применяемых смазочных материалов:

- Масло И- 40А или аналог

- Масло гидравлическое Gazpromneft Hydraulic HLP-46 или аналог

ПОРЯДОК УСТАНОВКИ

Транспортирование

Транспортирование станка в упакованном и распакованном виде следует производить согласно схемам.

При транспортировании распакованного станка необходимо предохранять отдельные выступающие части от повреждения канатом. Для этого в соответствующих местах необходимо устанавливать под канат войлочные прокладки.

Расконсерввация

Перед установкой станок необходимо тщательно очистить от антикоррозионной покрытий, нанесенных на открытые, закрытые кожухами, щитками, необработанные поверхности станка и во избежание коррозии покрыть тонким слоем масла И-40А.

Очистка сначала производится чистыми салфетками, смоченными бензином.

Монтаж

Станок устанавливается на бетонном фундаменте. При установке станка на фундамент, металлические подушки надо расположить в зоне регулировочных болтов.

Точность работы станка зависит от правильности его установки.

Правильность установки на фундамент выверяется в продольном и поперечном направлениях при помощи уровня, установленного на рабочей поверхности круглого стола. Отклонение не должно превышать 0,04 мм на 1000 мм длины в обоих направлениях. Окончательно выверенный станок подливают цементным раствором, после затвердения которого натягиваю фундаментные болты.

ПОДГОТОВКА К ПУСКУ

Подготовка к первоначальному пуску и первоначальный пуск:

- Заземлить станок подключением к общей цеховой системе заземления.

- Подключить станок к электросети, проверив соответствие напряжения сети и электрооборудования станка.

- Заправить масляный резервуар станка гидравлическим маслом HLP-46.

Проверить кратковременным включение соответствие вращения главного электродвигателя (по часовой стрелке), при необходимости пере-подключить.

- Ознакомившись со значением рукояток управления, следует проверить от руки работу всех механизмов станка.

- Выполнить указания, изложенные в ранее изложенных разделах данного руководства, связанных с обслуживанием станка.

- Проверить работу станции импульсной смазки.

- Установленный на столе упор для предотвращения опускания долбяка при транспортировании должен быть снят.

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ МАСЛА В МАСОУКАЗАТЕЛЕ РАБОТА НА СТАНКЕ НЕДОПУСТИМА.

Убедившись в нормальной работе всех механизмов станка, можно приступить к настройке станка для работы.

НАЛАДКА И ПОРЯДОК РАБОТЫ НА СТАНКЕ

Для выбора режима обработки на станке того или иного металла рекомендуется пользоваться справочниками по режимам резания.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ

Ниже приведен перечень возможных нарушений в работе гидросистемы и способы их устранения.

Толчки и вибрация долбяка при работе гидропривода, сопровождающиеся колебаниями в гидросистеме:

- Установлена слишком медленная скорость перемещения долбяка - Прибавьте скорость;

- Наличие воздуха в гидросистеме - Проверьте уровень масла, удалите воздух из системы.

При установке рукоятки «Пуск» долбяк не движется:

- Неправильно подключен электродвигатель главного движения (Вращение в противоположную сторону – насос не нагнетает масло) - Подключить двигатель в соответствии указателем.

Высокое давление при холостой работе станка:

- Чрезмерно затянуты клин и планки долбяка - Выполнить регулировку.

Отсутствие давления в гидросистеме или недостаточная его величина:

- Защемление золотника предохранительного клапана - Вынуть клапан и прочистить его, обеспечив легкость перемещения;

- Ослабла пружина предохранительного клапана - Вынуть предохранительный клапан ввернуть в него пробку демпфера и установить его, обеспечив полный ход;

- Самопроизвольное отвертывание пробки демпфера 3.16 предохранительного клапана, препятствующее полному ходу клапана - Отрегулировать давление 50-55 кгс/см2 подбором шайб или установить новую пружину.

Отсутствие подачи стола:

- Отсутствует давление в системе - Проверьте давление на манометре сняв правую крышку станины, установите давление регулятором 2-3 МПа.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Порядок проведения ТО

Система технического обслуживания определяет порядок, содержание и периодичность осмотра и обслуживания станка в процессе эксплуатации.

К проведению ТО допускаются только следующие сотрудники:

- прошедшие обучение эксплуатации оборудования.

- прошедшие инструктаж по технике безопасности.

Предусматриваются следующие виды технического обслуживания:

- ТО-1 – ежедневное;

- ТО-2 – ежемесячное;

- ТО-3 – ежегодное;

Работы, предусмотренные ТО-1 – ТО-3 охватывают проверку и обслуживание основных механизмов, определяющих надежность работы оборудования, выполнять в соответствие с ГОСТ 18322-76

СТРОГОЕ ВЫПОЛНЕНИЕ ЭТИХ РАБОТ ЯВЛЯЕТСЯ ОБЯЗАТЕЛЬНЫМ

ТО-1 (проводится ежедневно)

Перед началом работы проверить и убедиться в исправности всех узлов оборудования и правильности из взаимодействия:

- Провести проверку всех узлов, требующих смазки на предмет наличия смазочного материала в нужном количестве (в случае необходимости произвести внеплановую смазку узла).

- Произвести смазку всех точек оборудования согласно схеме смазки в соответствии с указанной периодичностью.

- Проверить сигнальную арматуру и прочие элементы электрошкафа и пульта управления (при их наличии).

- Проверить надежность и сохранность заземления оборудования.

- Провести проверку затяжки болтовых и гаечных соединений, при необходимости произвести подтяжку.

- Визуальный осмотр всех узлов оборудования.

В случае выявления неисправностей эксплуатация оборудования запрещена до выявления причины и полного устранения неисправности.

По окончанию работ необходимо провести тщательную уборку рабочего места в радиусе 1 метра и очистить все рабочие узлы оборудования, тщательно протереть сухой ветошью направляющие станины и смазать маслом И-40А.

ТО-2 (проводится один раз в месяц)

- Проверить и при необходимости подтянуть крепления всех узлов оборудования, защитных кожухов, а также гайки фундаментных болтов.

- Проверить пульт управления, его крепление, крепление кнопок, переключателей, и сигнальной арматуры на панелях пультов.

- Отключить питание оборудования, протянуть все детали электрошкафа.

ТО-3 (проводится один раз в год)

- Проверить характеристики оборудования на точность согласно ГОСТ, при необходимости - отрегулировать.

- Продуть сжатым воздухом электродвигатель, пульт управления, электрошкаф.

- Проверить крепление всех аппаратов в электрошкафу и состояние их контактов. При необходимости промыть и зачистить контактные поверхности.

В процессе эксплуатации оборудования, начиная с его пуска в эксплуатацию, необходимо вести журнал, в котором должно быть зафиксировано каждое техническое обслуживание с указанием: даты обслуживания, ответственного, проверенных механизмов, выявленных отклонений, работ по устранению отклонений, проверенных регулировок, а также замены деталей, материалов (масла) и т.п.

Отсутствие смазочного материала в узлах оборудования, указанных в карте смазки, отсутствие и повреждение заводских шильдов, отсутствие эксплуатационного журнала, а также невыполнение требований, относящихся к порядку, содержанию и периодичности технического обслуживания, является грубым нарушением правил эксплуатации, что в свою очередь является основанием для прекращения гарантийных обязательств.

При загрузке оборудования более чем в одну смену, сократить межинтервальные периоды обслуживания в части смазки кратно рабочим сменам за сутки за соответствующий период ТО, за исключением узлов, которые смазываются ежесменно и смазка которых производится в режиме цикла.

Работы, предусмотренные ТО-1 и ТО-3, не исключают проведения плановых ремонтных работ, обусловленных «Единой системой ППР», и не исключаю другие необходимые работы по обслуживанию оборудования изложенных в настоящем руководстве.

При проведении различных ТО строго соблюдать указания по мерам безопасности, изложенные в предыдущих разделах.

МЕРЫ БЕЗОПАСНОСТИ

Необходимо соблюдать все общепринятые правила техники безопасности при работе на металлорежущих станках.

КАТЕГОРИЧЕСКИ ЗАПРЕЩЕНО:

- изменять на ходу станка длину хода и относительное регулирование хода долбяка;

- переключать скорость долбяка при рабочем ходе; класть инструмент и т.п. на рабочую часть стола;

- работать с не зажатыми четырьмя гайками;

- не рекомендуется включать одновременно две механические подачи стола;

- при работе с продольной или поперечной подачей, круглый стол должен быть плотно прижат к верхним салазкам узла стола двумя прихватами, установленными на верхних салазках;

- при круговых подачах прихваты, прижимающие круглый стол, должны быть отжаты;

- при этом сечение снимаемой стружки берется меньшим, чем при продольной или поперечной подачах;

- не рекомендуется производить настройку и наладку станка при включённом электродвигателе.